Черная металлургия

реклама

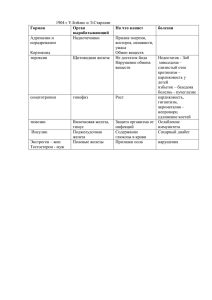

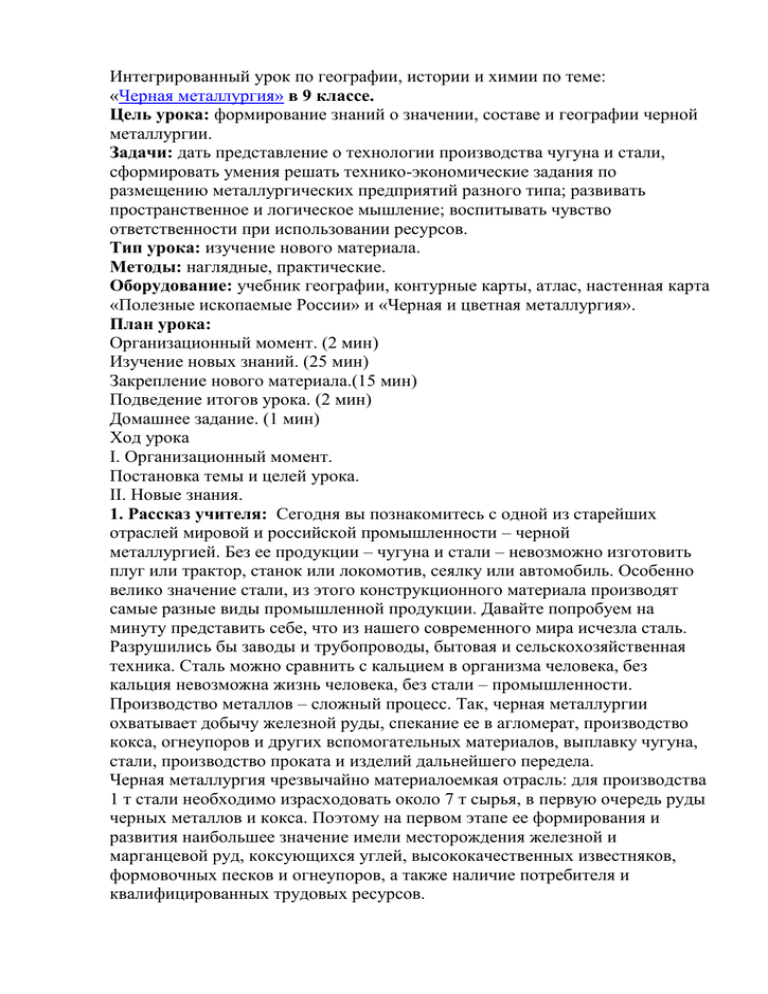

Интегрированный урок по географии, истории и химии по теме: «Черная металлургия» в 9 классе. Цель урока: формирование знаний о значении, составе и географии черной металлургии. Задачи: дать представление о технологии производства чугуна и стали, сформировать умения решать технико-экономические задания по размещению металлургических предприятий разного типа; развивать пространственное и логическое мышление; воспитывать чувство ответственности при использовании ресурсов. Тип урока: изучение нового материала. Методы: наглядные, практические. Оборудование: учебник географии, контурные карты, атлас, настенная карта «Полезные ископаемые России» и «Черная и цветная металлургия». План урока: Организационный момент. (2 мин) Изучение новых знаний. (25 мин) Закрепление нового материала.(15 мин) Подведение итогов урока. (2 мин) Домашнее задание. (1 мин) Ход урока I. Организационный момент. Постановка темы и целей урока. II. Новые знания. 1. Рассказ учителя: Сегодня вы познакомитесь с одной из старейших отраслей мировой и российской промышленности – черной металлургией. Без ее продукции – чугуна и стали – невозможно изготовить плуг или трактор, станок или локомотив, сеялку или автомобиль. Особенно велико значение стали, из этого конструкционного материала производят самые разные виды промышленной продукции. Давайте попробуем на минуту представить себе, что из нашего современного мира исчезла сталь. Разрушились бы заводы и трубопроводы, бытовая и сельскохозяйственная техника. Сталь можно сравнить с кальцием в организма человека, без кальция невозможна жизнь человека, без стали – промышленности. Производство металлов – сложный процесс. Так, черная металлургии охватывает добычу железной руды, спекание ее в агломерат, производство кокса, огнеупоров и других вспомогательных материалов, выплавку чугуна, стали, производство проката и изделий дальнейшего передела. Черная металлургия чрезвычайно материалоемкая отрасль: для производства 1 т стали необходимо израсходовать около 7 т сырья, в первую очередь руды черных металлов и кокса. Поэтому на первом этапе ее формирования и развития наибольшее значение имели месторождения железной и марганцевой руд, коксующихся углей, высококачественных известняков, формовочных песков и огнеупоров, а также наличие потребителя и квалифицированных трудовых ресурсов. Транспортный фактор в наибольшей степени влияет на размещение предприятий по производству железорудного сырья и топлива (кокса). В последние годы возрастает значение экологического фактора. На долю предприятий черной металлургии приходится до четверти всего объема выбросов пыли и окиси углерода, более половины окислов серы. Существенно загрязнение поверхностных вод, ведь отрасль является крупнейшим потребителем воды в промышленности (для производства одной тонны чугуна используется до 20 тонн воды).Самое важное сырье для черной металлургии – железная руда. Давайте вспомним историю появления железа. 2. Учащийся делает сообщение: Представления о железном веке возникло впервые еще в античном мире. В современном значении этот термин был введен в употребление около середины XIX века датским археологом К.Ю.Томсоном и вскоре распространился в литературе наряду терминами “каменный век” и “бронзовый век”. В отличие от других металлов железо почти не встречается в природе в чистом виде, кроме метеоритного. Наиболее древний сохранившийся образец ковкого железа обнаружен при изучении большой пирамиды Хеопса и принадлежит к 2000–1500 годах до н.э. Однако не только в Египте, но и в Древней Греции было известно о существовании железа. Ведь герои поэм легендарного Гомера облачаются в доспехи и сражаются оружием из железа и меди. Астрологи того времени утверждали, что каждой планете на небе соответствует свой металл на Земле, например, красноватому Марсу – гремящее в боях железо. Каждая планета издревле обозначалась особым знаком. Этими же знаками долгое время (вплоть до конца XIX века) обозначали и родственные этим планетам металлы. Ученые предполагают, что первое железо, попавшее в руки человека, было неземного происхождения. Не случайно на некоторых древних языках железо именуется “небесным камнем”. Самый крупный железный метеорит нашли в Африке, он весил около 60 тонн. А во льдах Гренландии нашли железный метеорит весом 33 тонны. Уже и древности из этих небесных метеоритов изготавливались различные предметы, так как они были прочными и твердыми. Современные химические анализы огромного числа метеоритов, упавших на нашу планету, показали, что в составе железных метеоритов на долю железа приходится 91%. Начало производства железа из железных руд в Древнем Египте, Индии и других странах было положено около 4 тысяч лет назад, потому что возросла потребность людей в железных предметах – мечах, плугах и других изделиях, – а таких или похожих на них даров неба на Земле было гораздо меньше, чем химически связанного железа. Поэтому огромное значение имело открытие способа получения железа их железных руд. Эти открытия основывались на наблюдении процессов горения. В тех случаях, когда вместе с топливом случайно нагревались куски железной руды, железо при соприкосновении с раскаленным древесным углем восстанавливалось. Постепенно человек перешел к сознательному воспроизведению процесса выплавки железа. Предполагают, что железо было известно некоторым племенам Центральной и Северной Африки, однако каких-либо достоверных данных по этому вопросу нет. Культурой железного века называется обычно культура первобытных племен Европы и Азии, живших к северу от области древних рабовладельческих цивилизаций. В среде этих племен металлургия железа распространилась в VIII–VII веках до н.э. Так начался “железный век” – тот век, в котором мы и сейчас еще живем. 3. Рассказ учителя о получении чугуна и стали: Основное сырье – железная руда. Ее главные минералы: магнетит, гематит, гетит. Различают богатые руды (с содержанием железа более 50 %), рядовые (содержат 50-25 %) и бедные (до 25 % железа). После добычи железную руду измельчают и обогащают – отделяют от пустой породы. Затем обогащенную руду обжигают в присутствии коксовой пыли, то есть подвергают агломерации. В ходе этого процесса из руды удаляется часть вредных примесей, происходит частичное восстановление железа. Затем спекшийся агломерат дробят на куски. Другой важный компонент металлургического производства -кокс, он используется при выплавке чугуна как топливо и восстановитель железа. Кокс производят из коксующихся углей путем нагрева до 1000°С без доступа воздуха. При этом из угля удаляются органические и неорганические соединения. Полученное топливо содержит до 98% углерода. Первое основное звено черной металлургии предполагает производство чугуна восстановительной плавкой в доменных печах. Предприятия, которые имеют в своем производственном цикле это звено, обычно располагаются вблизи сырья. Значительную роль в их размещении играет и транспортный фактор. Это связано с экономией затрат в процессе перевозки полуфабрикатов, топлива и готовой продукции. Чугун – это сплав железа с углеродом, содержащим примеси кремния, серы, фосфора, марганца. Это твердый и хрупкий металл, который при затвердении не сжимается, а расширяется. Чугун получают в результате доменного процесса. Исходным сырьем служит шихта – это специально подготовленные железорудный агломерат, кокс и флюсы, которые необходимы для образования шлаков (как правило, используется известняк). Сущность доменного процесса заключается в ступенчатом восстановлении железа, удалении вредных примесей с помощью флюсов и насыщении железа углеродом. Выплавки чугуна производится в огромных доменных печах высотой с десятиэтажный дом. Их сначала загружают коксом, а затем послойно спеченной с флюсом железной рудой. Горение поддерживается вдуванием подогретого воздуха или кислорода. Сначала горит кокс с образованием оксида углерода (IV): С + О2 = СO2. Образовавшееся вещество проходит через раскаленный кокс (температура до 1700°С) и восстанавливается до оксида углерода (II): СO2 + С = 2СО. В условиях высокой температуры оксид углерода (II) восстанавливает железо. Этот процесс происходит главным образом в верхней части домны. Его можно выразить следующим суммарным уравнением: Fе2О3+ 3СО = 2Fе + 3СO2. Таким образом, образуется металлическое железо в твердом состоянии. Постепенно железо опускается в более горячую часть печи – распар, при этом оно растворяет углерод и другие элементы, образуя чугун. Чугун плавится и постепенно стекает в нижнюю часть горна, а жидкие шлаки собираются на его поверхности, защищая чугун от окисления (шлаки более легкие). Эти продукты плавки периодически выпускаются через отверстия (летки) в нижней части доменной печи. Раньше шлак был отходом, в настоящее время он используется для производства строительных материалов, например гравия или шлакобетона. Сталь – это железо с содержанием углерода до 2% и возможным наличием легирующих добавок. По сравнению с чугуном в стали содержится меньше углерода, кремния, серы, фосфора. Для получения данного металла необходимо снизить концентрацию этих веществ путем окислительной планки. при этом происходят сложные процессы. В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: в мартеновских печах, конвертерах и электрических печах. При мартеновском способе производства стали источником тепла служит газ, сжигаемый в печи в присутствии обогащенного кислородом воздуха. Большинство мартеновских печей отапливают смесью доменного, коксовального и генераторного газов, используют и природный газ. Российские ученые первыми широко применили природный газ для доменной плавки. Кислородно-конвертерный метод передела чугуна в сталь является более прогрессивным. В нем используется кислородный конвертер, который имеет кувшиновидную форму и способен наклоняться с помощью поворотного механизма. Перед началом процесса конвертер наклоняют, заливают расплавленный чугун, засыпают скрап и флюсы. Затем его переводят в вертикальное положение и начинают вдувать кислород. Достигая температуры плавления, железо чугуна реагирует с кислородом, образуя оксид железа с выделением большого количества тепла: Fе+О2 = 2FеО. Образовавшийся оксид железа растворяемся и шихте и реагирует с избытком углерода и других примесей: FeО + С = Fe + СО; 2FеO + Si = 2Fе + SiO2; FеО + Мn = Fе + МnО; 5FеО + 2Р = 5Fе + Р2О5. Без традиционных печей работают электрометаллургические заводы. Они используют электрические печи двух типов: дуговые и индукционные (высокочастотные). Более широкое применение получили дуговые печи. В них можно создавать очень высокие температуры, расплавлять металл с высокой концентрацией тугоплавких компонентов, хорошо очищать сталь от примесей. Данным методом можно производить любые виды жаростойкой и легированной стали, за исключением низкоуглеродистой. На производство электростали приходится примерно пятая часть общего промышленного выпуска металла в России. Одно из крупнейших предприятий – Оскольский комбинат, он находится в городе Старый Оскол Белгородской области. Обратите внимание, это предприятие расположено вблизи потребителя (крупных машиностроительных центров) и источника железорудного сырья – Курской магнитной аномалии. В ближайшие годы количество стали, произведенной на электродуговых печах, будет расти. В связи с этим все большим спросом будут пользоваться металлические отходы (скрап). Поэтому в настоящее время больше внимания уделяется развитию «малой металлургии» и созданию мини-заводов. Качество металла здесь значительно выше, а его стоимость ниже. Одна тонна проката, выплавленная из металлолома, в пять раз дешевле, чем одна тонна продукции, полученной из руды, а отрицательное влияние на природу значительно меньше, чем у заводов-гигантов. Кроме выплавки металла, в составе крупных предприятий создаются производства по переработке вторичных ресурсов. Это позволяет производить аммиак, строительные материалы, удобрения. Наиболее распространенными спутниками металлургических предприятий являются: теплоэлектроэнергетика, тяжелое машиностроение. III. Закрепление нового материала. Варианты заданий. Обучающиеся работают с учебником и картами атласа. Их задача – коротко охарактеризовать основные металлургические районы по плану: название, каменноугольный бассейн (бассейны), обеспечивающий район коксующимся углем, месторождения железной руды, крупнейшие центры производства стали. Задание делится на три варианта – каждому соответствует один металлургический район: Центральный, Уральский, Сибирский. Уральский – Кузбасс, Кизел (Пермская область) – Кушва, Качканар, Магнитогорск,– Магнитогорск, Челябинск, Екатеринбург, Нижний Тагил. Центральный – Воркута, Кузбасс – КМА, Костомукша (Карелия), Ковдор (Кольский полуостров), Оленегорск (Кольский полуостров) – Липецк, Череповец, Старый Оскол, Тула, Волгоград, Электросталь. Сибирский – Кузбасс, Южно-Якутский бассейн – Темиртау (Казахстан), Таштагол (Кемеровская область), Рудногорск (Иркутская область), Ирбинское месторождение (Красноярский край) – Новокузнецк, Красноярск, Новосибирск. 2. В зависимости от сочетания технологических процессов в металлургическом комплексе выделяются различные типы предприятий (производств). Охарактеризовать следующие предприятия: горно-обогатительный комбинат, металлургический комбинат (традиционная технология производства,), электрометаллургический завод и мини-завод. Результаты внести в таблицу. Тип предприятия Особенности Принципы Наиболее технологии и размещения целесообразные виды районы (города) производимой для размещения продукции Горнообогатительный комбинат Добыча руды и В районах ее обогащение добычи железной и марганцевой руды. Месторождения железной и марганцевой руды. Европейский Север, Урал. Металлургический комбинат полного цикла Действуют все стадии технологическог о процесса. Зависит от сырья и топлива, на которые приходится большая часть затрат по выплавке чугуна, важен транспортный, экологический и трудовой факторы Вблизи источников сырья и топлива. Урал, Сибирь Электрометаллургиче Предприятие, в ский завод котором осуществляются не все стадии технологическог о процесса(напри мер, только производство стали и проката) Зависит от сырья и источников электроэнергии, важны потребительский, транспортный и трудовой факторы Вблизи источников сырья, электроэнергии и потребителя. Европейская часть. Мини-завод Размещаются там, Вблизи где находятся потребителя. Предприятие неполного цикла, обычно представлено в виде отдельных подразделений по производству чугуна, стали или проката. Выплавка производится из металлолома, отходов производства машиностроени я машиностроитель ные заводы, важны потребительский, транспортный и трудовой факторы. Крупные машиностроитель ные центры. Европейская часть, Сибирь. IV. Подведение итогов урока. V. Домашнее задание. Учебник: параграф 5 , на контурную карту нанести основные металлургические районы с крупнейшими металлургическими центрами: Уральский, Центральный, Сибирский металлургические районы.