работу полностью - Интернет портал «Абитуриент».

реклама

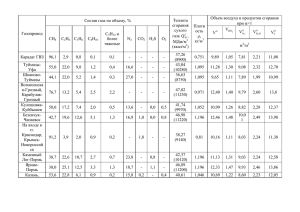

ПЕРЕРАБОТКА НИЗКОСОРТНЫХ ТОПЛИВ ТОМСКОЙ ОБЛАСТИ Полтанова Мария Александровна, Путинцева Майя Николаевна МОУ Лицей при ТПУ, 11 класс, г. Томск Руководитель: Табакаев Р.Б., аспирант кафедры ПГС и ПГУ ТПУ Привлечение в топливно-энергетический баланс Томской области местных низкосортных топлив, не востребованных на данный момент, является актуальным направлением топливоиспользования. В состав низкосортного топлива водят древесина, торф, сапропель, биомасса. Задачу поиска новых эффективных методов их энергетического использования ставит ряд преимуществ. Во-первых, низкосортное топливо – это единственный вид топлива, естественно возобновляющийся в больших объёмах, в то время как запасы горючих ископаемых ограничены. Во-вторых, трудоёмкость и затраты на добычу низкосортного топлива, располагающегося на поверхности, существенно меньше, чем, например, на добычу угля шахтным способом. В-третьих, низкосортное топливо повсеместно расположено на всей поверхности земли, что позволяет минимизировать затраты на транспортировку. В-четвертых, низкосортное топливо практически не содержит серы и имеет высокую реакционную способность, поэтому в дымовых газах при его сжигании не содержится оксида серы SOx, а содержание окиси углерода при рационально сконструированных топочных устройствах минимально. В условиях суровой сибирской зимы расходы на теплоносители составляют в годовом бюджете области 44 % – более 1,4 трлн. рублей. Столь высокие расходы обусловлены постоянным ростом цен на нефть, газ, не менее стремительно за последнее время растут и железнодорожные тарифы, в результате которых уголь после доставки в г. Томск из Кузбасса или юга Красноярского края становится еще в полтора раза дороже [1]. Таловское буроугольное месторождение Томской области может являться полноценным альтернативным вариантом привозным углям. По энергетическим качествам он незначительно уступает таким же бурым углям Березовского месторождения известного Канско-Ачинского угольного бассейна на юге Красноярского края, а по себестоимости его добычи, транспорта, переработки и использования он окажется дешевле в 1,5–2 раза. Таловское буроугольное месторождение оценивают как относительно крупное с прогнозными ресурсами около 3,6 млрд т (добыча угля может составить 10–15 млн т в год). Другим видом ценного биоэнергетического ресурса, распространенного на территории области, является торф, ресурсы которого составляют более 10% его мировых запасов. По наличию и подготовленности к освоению торфяные ресурсы Томской области позволяют обеспечивать добычу торфа в количестве до 50 млн т в год. Геологическая и экономическая изученность торфяных ресурсов слабая. Детально изученных месторождений всего 4 с запасами 570 млн т (менее 3% торфяных ресурсов области) [2]. Очень велики и запасы озерного сапропеля, хотя их можно оценить лишь в самых общих чертах, так как до последнего времени оценка этого вида сырья практически не производилась. Существующее котельное оборудование не приспособлено к переработке высоковлажных и высокозольных топлив, требуется дооснащение вспомогательными средствами, что влечет за собой дополнительные капиталовложения, которые зачастую являются экономически необоснованными, если не найдены другие пути эффективного использования низкосортных топлив. Цель: разработка технологии переработки низкосортных топлив, которая позволила бы составить конкуренцию привозному топливу и вовлечь местное низкосортное сырье в топливно-энергетический баланс Томской области. Задачи: разработать экспериментальный стенд термической обработки низкосортного топлива; определить оптимальные параметры термической переработки низкосортных топлив; исследовать возможности применения катализаторов при термообработке; исследовать возможность использования дешевых утилизируемых материалов в виде добавок к связующему; исследовать возможность использования декстрина в качестве связующего. Основные положения технологии Технологический процесс, основанный на термической деструкции твердого топлива, состоит из трех этапов. На первом этапе торф подвергается пиролизу при температуре до 400 °С, что позволяет использовать для оборудования углеродистые стали обыкновенного качества. В результате термообработки происходит разложение торфа на полукокс, пиролизный конденсат и полукоксовый газ, который, являясь побочным продуктом технологии, может использоваться непосредственно как топливо для осуществления процесса пиролиза, тем самым снижая затраты на собственные нужды. На втором этапе полукокс измельчается, смешивается с пиролизным конденсатом, образуя формовочную смесь. Из полученной смеси полукокса и пиролизного конденсата формируется брикетный сырец. Заключительным этапом является сушка брикетного сырца при температуре 105…110 °С с последующим отверждением при температуре 20 °С. Экспериментальная установка для термообработки Для осуществления термической обработки торфа разработана экспериментальная установка (рис. 1). Через загрузочное отверстие реактора – 1 производится загрузка торфа. Нагрев реактора осуществляется по периметру при помощи электронагревателя – 2, температура в слое торфа фиксируется при помощи системы термопар – 3 и регистрирующего устройства – 4. Получаемые летучие продукты пиролиза (пары пирогенетической влаги и смолы, полукоксовый газ) отводятся через газоотводящий патрубок – 5 по термостойкому шлангу – 6 в холодильник – 7, где полукоксовый газ охлаждается, пары пирогенетической влаги и смолы конденсируются, образуя пиролизный конденсат, который собирается в емкости для сбора конденсата – 8. Полукоксовый газ после прохождения холодильника направляется на анализ. а б Рис. 1. Вид в сборе (а) установки для пиролиза низкосортного сырья и ее принципиальная схема (б): 1) реактор, 2) электронагреватель, 3) система термопар, 4) регистратор температуры, 5) патрубок для отвода летучих продуктов пиролиза, 6) термостойкий шланг, 7) холодильник, 8) емкость для сбора конденсата Полукокс извлекается из реактора после проведения эксперимента и остывания реактора. Исходное сырье Исследуемые образцы представляют торф Суховского и Аркадьевского месторождений Томской области, добытый с глубины 0,5…1 м. Теплотехнические характеристики и элементный состав этих торфов приведены в табл. 1 и 2. Месторождения полностью сложены одним типом залежи – низинным, относятся к группе среднеразложившихся торфов (степень разложения суховского торфа – 27 %, аркадьевского – 30 % [7]). Величина естественной влажности (38…60 %) объясняется тем, что месторождения были осушены под промышленное использование. Таблица 1. Теплотехнические характеристики образцов торфа Суховского и Аркадьевского месторождений Теплотехнические характеристики Торф Суховской Аркадьевский Влажность на рабочую массу Wrt, % 59,6 38,2 Зольность на сухую массу Ad, % 39,5 31,5 Зольность на рабочую массу Ar, % 15,9 19,5 Выход летучих веществ Vdaf, % 69,3 71,0 Теплота сгорания Qri, МДж/кг 1,7 5,5 Таблица 2. Элементный состав торфа Суховского и Аркадьевского месторождений Торф Элементный состав на горючую массу, % Сdaf Нdaf Ndaf Sdaf Odaf Суховской 41,85 4,03 2,13 0,15 51,84 Аркадьевский 45,81 4,52 2,91 0,15 46,61 Торф Суховского месторождения коричневого цвета, уплотненный, характеризуется высоким выходом летучих, высокой влажностью, умеренной зольностью, что в совокупности приводит к низкой теплоте сгорания. Торф Аркадьевского месторождения черного цвета, рыхлый, имеет высокий выход летучих, умеренную влажность и зольность, как следствие, умеренную теплоту сгорания. Анализируя эти характеристики, закономерно прийти к выводу, что исследуемые разновидности торфа Томской области, несмотря на предварительную осушку месторождений, в естественном состоянии не являются перспективным топливом для использования в энергетике, а могут рассматриваться как технологическое сырьё (производство препаратов для животноводства, защита растений, повышение плодородия почв и др. [3]). Результаты термообработки торфа Термическая обработка исследуемых торфов происходила при одинаковой мощности нагревателя и температуре 400 °С. Массовый выход полученных продуктов пиролиза и их теплотворная способность приведены в табл. 3 и 4 соответственно. Таблица 3. Материальный баланс термической переработки торфов Торф Выход продуктов пиролиза на сухую массу, % Полукокс Полукоксовый газ Пиролизный конденсат Суховской 70,37 17,80 11,83 Аркадьевский 70,63 18,85 10,52 Таблица 4. Теплотехнические характеристики продуктов пиролиза торфа Суховской торф Теплотехнические характеристики Зольность на сухую массу Ad, % Полукокс 50,0 Пиролизный конденсат 0,0 Аркадьевский торф Полукокс 42,0 Пиролизный конденсат 0,0 Выход летучих веществ Vdaf, % 35,4 100,0 23,3 100,0 Теплота сгорания Qri, МДж/кг 9,8 27,1 10,0 28,0 Образующийся полукокс представляет собой хрупкий и сухой пористый материал с повышенным содержанием углерода и теплотой сгорания порядка 10 МДж/кг. Пиролизный конденсат – вязкая масса, темно-коричневого цвета, с хорошими клейкими свойствами и высокой теплотой сгорания 27…28 МДж/кг. Полукоксовый газ содержит в своем составе такие горючие компоненты как Н2, СО, СnHm, в результате чего его теплота сгорания достигает 8…11 МДж/м3. Поиск оптимальных параметров термической обработки с целью увеличить выход наиболее ценного продукта для технологического использования – пиролизного конденсата – проведен путем экспериментов при различной влажности исходного сырья, температуры процесса пиролиза, скорости нагрева. Исследование влияния теплотехнических характеристик исходного сырья на выход продуктов Основными теплотехническими характеристиками для исходного сырья являются: влажность, выход летучих, низшая теплота сгорания. В качестве исходного сырья исследовались торфа Томской области Суховского и Аркадьевского месторождения, образец торфа, предоставленный ГНУ СИБНИИСХИТ Россельхозакадемии, озерный сапропель, сосновые опилки, бурый уголь. Исследование влияния влажности исходного сырья на выход смолы Для проведения экспериментов использовались образцы торфа Суховского месторождения, влажность которых составляла 43 %. Для получения образцов с более низкой влажностью использовалась принудительная сушка в сушильном шкафу. Влажность проб измерялась при помощи анализатора влажности «ЭЛВИЗ – 2С». Исследования проводились на экспериментальном стенде термической обработки исходного сырья. Конечная температура процесса пиролиза составляла 400 °С. Время пребывания в печи всех образцов одинаковое. Влажность проб и массовый выход смолы для каждой из проб, пересчитанные на сухую массу (с.м.) топлива, представлены в табл. 5. Таблица 5. Влажность и массовые выходы смолы для проб торфа Суховского месторождения Влажность, % 0 12 25 43 Выход смолы, % (на с.м.) 2,93 3,30 3,78 2,93 Зависимости массового выхода смолы от влажности исходного топлива приведены на рис. 2. Рис. 2. Зависимость массового выхода смолы от аналитической влажности исходного топлива Анализируя полученные результаты по массовому выходу смолы в зависимости от влажности исходного топлива, видно, что массовый выход увеличивается с ростом влажности топлива на интервале (0–25) %, где он достигает своего наибольшего значения. При дальнейшем увеличении влажности выход смолы начинает уменьшаться. Однако влияние влажности на массовый выход смолы происходит в пределах 1 %, что можно списать на погрешность измерения. Из этого можно сделать вывод, что влажность оказывает незначительное влияние на выход смолы. Исследование влияния скорости нагрева на выход и свойства продуктов пиролиза Исследование проводилось с использованием торфов Суховского и Аркадьевского месторождений. Исследования проводились на экспериментальном стенде термической обработки исходного сырья. Конечная температура процесса пиролиза составляла 400 °С. Полученные результаты исследований представлены на рис. 3–8. Как видно из графиков, приведенных на рис. 3–5, при увеличении скорости нагрева образцов торфа Суховского месторождения, происходит рост выхода смолы и топливного газа, а так же наблюдается уменьшение выхода углеродистого остатка. Рис. 3. Зависимость массового выхода смолы от скорости нагрева (торф Суховского месторождения) Рис. 4. Зависимость массового выхода газа от скорости нагрева (торф Суховского месторождения) Рис. 5. Зависимость массового выхода углеродистого остатка от скорости нагрева (торф Суховского месторождения) Рис. 6. Зависимость массового выхода смолы от скорости нагрева (торф Аркадьевского месторождения) Рис. 7. Зависимость массового выхода газа от скорости нагрева (торф Аркадьевского месторождения) Рис. 8. Зависимость массового выхода углеродистого остатка от скорости нагрева (торф Аркадьевского месторождения) При пиролизе торфа Аркадьевского месторождения (рис. 6–8), прослеживается такая же зависимость между выходом продуктов (смола, газ, углеродистый остаток), как и при пиролизе торфа Суховского месторождения. То есть, при увеличении скорости процесса происходит рост выхода смолы и топливного газа, спад выхода углеродистого остатка. Исследование влияния температуры процесса на выход и свойства продуктов Опыты проводились с использованием образцов торфов Аркадьевского и Суховского месторождений. По полученным данным были построены графики зависимостей выхода продуктов от конечной температуры процесса, полученные графики приведены на рис. 9–14. Рис. 9. Зависимость массового выхода смолы от конечной температуры пиролиза (торф Суховского месторождения) Рис. 10. Зависимость массового выхода газа от конечной температуры пиролиза (торф Суховского месторождения) Рис. 11. Зависимость массового выхода углеродистого остатка от конечной температуры пиролиза (торф Суховского месторождения) Как видно из приведенных данных по пиролизу торфа Суховского месторождения, выход смолы и топливного газа увеличивается, с возрастанием конечной температуры процесса, а выход углеродистого остатка наоборот снижается. Рис. 12. Зависимость массового выхода смолы от конечной температуры пиролиза (торф Аркадьевского месторождения) Рис. 13. Зависимость массового выхода газа от конечной температуры пиролиза (торф Аркадьевского месторождения) Рис. 14. Зависимость массового выхода углеродистого остатка от конечной температуры пиролиза (торф Аркадьевского месторождения) Анализируя данные, полученные при пиролизе торфа Аркадьевского месторождения, прослеживается сходная зависимость, между выходом продуктов и конечной температурой процесса, как и при пиролизе торфа Суховского месторождения. То есть при возрастании конечной температуры увеличивается выход смолы и топливного газа и уменьшается выход углеродистого остатка. Исследовано влияние конечной температуры процесса термообработки на зольность и теплоту сгорания углеродистого остатка торфов. Данные зависимости приведены на рис. 15 и 16 соответственно. Рис. 15. Влияние температуры процесса на зольность углеродистого остатка Из рис. 15 видно, что с ростом температуры процесса зольность углеродистого остатка увеличивается. Увеличение температуры от 200 до 400 °С приводит к незначительному увеличению зольности не более 3 %, дальнейшее же увеличение температуры приводит уже к существенному росту. Рис. 16. Влияние температуры процесса на теплоту сгорания углеродистого остатка Из зависимости видно, что с увеличением температуры процесса наблюдается рост теплоты сгорания для углеродистых остатков торфов обоих месторождений. Зависимость практически линейного типа. Исследование возможности применения катализаторов при пиролизе низкосортного топлива Изучение предпосылок к процессу термокаталитической переработки исходных топлив основывалось на положении: основной трудностью при низкотемпературной обработке твердого топлива является глубокая деструкция его углеродистой части (рис. 17 и 18). В связи с этим, а также с целью исключения образования продуктов пиролиза (которые затруднят интерпретацию результатов), на первоначальном этапе в качестве “эталонного” топлива принят криптол, состоящий практически на 100 % из углерода и не претерпевающий каких-либо изменений при температурах до 500 °С. В качестве окислителя использовался высокотемпературный пар, источником которого служат материалы, обладающие хорошими сорбционными свойствами, способные при повышенных температурах отдавать воду в виде пара с соответствующей температурой. Такие эксперименты по тестированию процесса низкотемпературной каталитической переработке заключались в деструкции органической части криптола в составе шихты путем ее паротермохимической обработки с получением горючих газов. При этом шихта представляла собой смесь криптола, катализатора и наполнителя – источника высокотемпературного пара. Задачей тестовых экспериментальных исследований являлось подбор шихты и определение ее влияния на качественный и количественный состав получаемых горючих продуктов. %, 100 об. ТОРФ Балласт О2+СО2+N2 H2 50 СH4 СO 40 Балласт О2+СО2+N2 ДРЕВЕСИНА H2 30 СH4 20 10 СO БУРЫЙ УГОЛЬ Балласт О2+СО2+N2 100 H2 СH4 70 100 60 СO 150 200 250 300 350 400 450 Рис. 17. Состав газа полукоксования различных топлив в зависимости от температуры 50 переработки 40 500 t, °C 30 Qid , МДж/м3 14 12 Древесин а 10 8 Торф 6 4 Бурый уголь 2 0 100 150 200 250 300 350 400 450 500 t, °С Рис. 18. Низшая теплота сгорания газов из различных топлив в зависимости от температуры переработки В качестве базового катализатора приняты соединения железа. В роли наполнителя исследовались глина Вороновского месторождения, зола уноса кузнецких углей, цеолит Холинского месторождения, крошка красного обожженного кирпича. Критерием эффективности использования катализатора и наполнителя являлась минимальная температура, при которой концентрация горючих компонентов в генерируемом газе была максимальной. В качестве подтверждения способности Fe2О3 интенсифицировать реакции с углеродом и сдвигать их в область меньших температур, дополнительно проведено исследование влияния сажистого железа как катализатора. На рис. 19 представлены данные по экспериментальной проверке каталитических свойств сажистого железа (СЖ). Очевидно, что сажистое железо еще более сдвигает реакции в область меньших температур и повышает концентрацию водорода. Сажистое железо представляет собой отходы металлургического производства в виде тонкодисперсных порошковых конгломерированных материалов. Химический анализ показывает следующий состав минеральной части: SiO2 –68,23 %; Al2O3–16,63 %; Fe2O3–1,22 %; SO3–4,35 %; CaO–3,89 %; MgO – 5,68 %. a) %, об. 100 80 60 40 20 0 100 b) 100 150 200 250 300 350 400 450 500 80 60 40 20 0 0 100 150 200 250 300 350 400 450 500 t, С Рис. 19. Концентрация Н2 в генерируемом газе: а) смесь “0,3 СЖ +1,0 криптол”; b) из смеси “1,0 криптол + 0,3 СЖ + 1,0 цеолит” В табл. 6 приведены данные по содержанию влаги в исследуемых наполнителях. Что характерно, наблюдается зависимость между влажностью наполнителя и концентрацией водорода в газе (рис. 19b), чем выше влажность, тем выше концентрация. Таблица 6. Содержание влаги в наполнителях Наполнитель Wtr , % Крошка кирпича 0,24 Зола 0,33 Глина 1,67 Цеолит 5,54 Таким образом, показано, что при низких температурах в присутствии гематита и сажистого железа происходит генерация водорода, добавка цеолита позволяет повышать его концентрацию и сдвигает процесс в область более низких температур. Из приведенных экспериментальных данных можно предположить, что формирование водорода протекает по реакциям: Fe + H2O = FeO + H2 + 36,9 кДж (1) 3FeO + H2O = Fe3O4 + H2 + 69,9 кДж (2) Данные реакции подтверждают положения об использовании адсорбированной влаги наполнителя в качестве носителя пара. Так, с увеличением влаги наполнителя (табл. 6) увеличивается концентрация водорода в газе (рис. 19). Регенерация исходного Fe2O3 до FeO, Fe может протекать по следующим реакциям: 2Fe2O3 + CO = 3Fe3O4 + CO2 (3) Fe3O4 + CO = 3FeO + CO2 (4) FeO + CO = Fe + CO2 (5) Fe2O3 + H2 = 2FeO + H2O (6) Образование СО протекает по реакции: С + Н2О = СО + Н2 – 123 кДж (7) 2С + О2 = 2СО + 232,5 кДж (8) Каталитическое воздействие на термохимическую переработку шихты на основе различных органических топлив оказывает Al2O3, находящийся в составе цеолита, и соединения железа, добавляемые как чистом виде, так и в виде металлургических отходов, причем оптимальное количество каталитических добавок в среднем находится в пределах (2535) % Fe2O3 и (1220) % Al2O3 к общей массе шихты, при этом должна обеспечиваться подача высокотемпературного пара. Соответственно вышеизложенному дальнейшие исследования по термокаталитической переработке низкосортных топлив – торфа, древесины, бурого угля проведены с шихтой, представляющей собой смесь топлива, катализатора и наполнителя в соотношении 1 : 0,3 : 1 соответственно. Помимо названных топлив, эксперименты проводились и с полукоксами, полученными из исходного торфа и древесины. Сущность исследований низкотемпературной термокаталитической переработки заключалась в составлении шихты и её дальнейшей термической обработке с качественным и количественным анализом получающихся горючих газовых продуктов. Шихта приготовлялась последовательным смешением компонентов с целью определения их влияния на состав образующегося газа. Графическое представление результатов газового анализа приведено на рис. 20. %, 100 об. Fe2O3 60 ТОРФ Балласт О2+СО2+N2 80 СO H2 H2 СH4 СH4 ДРЕВЕСИНА Балласт О2+СО2+N2 40 20 Сажистое железо Балласт О2+СО2+N2 СO Балласт О2+СО2+N2 H2 H2 СH4 СH4 СO СO БУРЫЙ УГОЛЬ Балласт О2+СО2+N2 100 Балласт О2+СО2+N2 H2 H2 СH4 СH4 80 СO СO ТОРФЯНОЙ ПОЛУКОКС 60 Балласт О2+СО2+N2 Балласт О2+СО2+N2 H2 40 Балласт О2+СО2+N2 20 H2 СH4 СH4 СO СO ДРЕВЕСНЫЙ ПОЛУКОКС H2 Балласт H2 О2+СО2+N 100 СH4 СO 100 150 200 250 300 350 400 450 500, °С 80 2 СH4 СO 100 150 200 250 300 350 400 450 Рис. 20. Состав газа полукоксования топлив в присутствии цеолита и различных присадок в зависимости от температуры переработки 60 С целью обеспечения возможности сравнительного анализа изменений при термической и термокаталитической переработке, дополнительно был проведен анализ термической 40 переработки торфяного и древесного полукоксов (результаты газового анализа представлены 20 на рис. 22). По результатам рис. 22 была определена теплота сгорания полученных из полукоксов газов (рис. 23). Что характерно для газов, полученных из полукоксов, то их выход начинается при более высоких температурах, при этом концентрация метана заметно повышена по сравнению с газами, полученными из исходных топлив (рис. 21). Как следствие этого, теплота сгорания газов из полукоксов при температурах до (300…350) °С ниже, чем для газов из исходных топлив, а в окончательной фазе полукоксования несколько повышена. Qid , МДж/м3 18 14 ТОРФ 10 ДРЕВЕСИНА 6 22 БУРЫЙ УГОЛЬ 18 14 ТОРФЯНОЙ ПОЛУКОКС 10 ДРЕВЕСНЫЙ ПОЛУКОКС 16 12 100 8 150 200 250 300 350 400 450 500, °С в присутствии сажистого железа; в присутствии Fe2O3; 4 результаты из рис. 18, 23 Рис. 21 – Низшая теплота сгорания газов из различных топлив в зависимости от температуры переработки в термокаталитическом режиме 20 100 100% 90% 80% 70% 60% 80 50% 40% 30% 20% 60 10% 0% 100% %, об. ТОРФЯНОЙ ПОЛУКОКС Балласт О2+СО2+N2 H2 СH4 СO 150 200 250 300 350 400 450 90%100 ДРЕВЕСНЫЙ ПОЛУКОКС 80% 40 70% Балласт О2+СО2+N2 60% H2 50% 40% 20 30% СH4 20% 10% СO 0% 100 150 200 250 300 350 400 450 500 500 t, °C 100 Рис. 22 – Состав газа полукоксования полукоксов в зависимости от температуры переработки 80 Qd , МДж/м3 i 16 14 60 12 Древесный полукокс 10 8 6 40 4 Торфяной полукокс 2 0 100 150 200 250 300 350 400 450 500t, °С 20 Рис. 23 – Низшая теплота сгорания газов из различных полукоксов в зависимости от температуры переработки 0 На рис. 20 показано содержание газовых компонентов в газах, полученных в процессе термокаталитической переработки различных топлив в составе шихты содержащей цеолит и присадки. В качестве присадок использованы окислы железа: Fe2O3 и сажистое железо (результаты на левой и правой сторонах рис. 20 соответственно). Независимо от типа вводимых присадок, наблюдается характерная зависимость изменения концентрации газовых компонентов (если сравнивать левую и правую стороны рис. 20 в пределах одного топлива) за некоторым превосходством влияния сажистого железа, выразившимся в незначительном повышении горючих компонентов газов. По сравнению с результатами полукоксования (рис. 17, 22) наблюдается заметное снижение доли балласта в полученных газах за счет увеличения концентрации горючих компонентов, в первую очередь – водорода. Значения теплоты сгорания полученных в процессе термокаталитической переработки газов представлены на рис. 21. Сплошная кривая и кривая с длинным штрихом показывают изменение теплоты сгорания газов при их генерации в присутствии сажистого железа и гематита соответственно. Что и следует из состава газов (рис. 20), величина теплоты сгорания на всем исследованном температурном интервале примерно одинакова. Нанесенная на рис. 21 кривая с коротким штрихом показывает теплоту сгорания газов, генерируемых в режиме полукоксования (рис. 18, 23). Видно, что в термокаталитическом режиме теплота сгорания газов имеет несколько повышенные значения по сравнению с режимом полукоксования. Результаты формирования брикетного сырца Полукокс, полученный при термообработке торфа, измельчался до размеров частиц не более 1 мм, после чего смешивался с пиролизным конденсатом в соотношении 1:1 (по массе), которое является оптимальным для формовки. Последовательное увеличение концентрации полукокса до 60 % приводит к тому, что формовочная смесь становится слишком сухой, связующего вещества не хватает и брикетный сырец не формируется без приложения усилий пресса. Увеличение содержания пиролизного конденсата до 60 %, наоборот, делает смесь слишком вязкой, не позволяя придать брикетному сырцу устойчивую форму. Теплотехнические характеристики полученных брикетов приведены в табл. 7. Таблица 7. Теплотехнические характеристики брикетов из продуктов термической обработки торфов Суховского и Аркадьевского месторождений Теплотехнические характеристики Брикет Суховской Аркадьевский Влажность на рабочую массу Wrt, % 0,0 0,0 Зольность на сухую массу Ad, % 32,2 48,0 Выход летучих веществ V , % 82,6 89,6 Теплота сгорания Q i, МДж/кг 17,7 14,0 daf r Полученные брикеты за счет содержания в своем составе пиролизного конденсата обладают влагостойкостью. Испытания на влагостойкость проводились по ГОСТ 21290-75, согласно которому брикеты взвешивались, помещались в сосуд с водой, где выдерживались в течение суток, после чего брикеты вынимались, выдерживались на воздухе (две минуты) для стекания воды и взвешивались. Изменения массы не происходило, что свидетельствует о высокой влагостойкости брикетов. На пригодность использования в качестве связующего вещества были исследованы также декстрин – один из наиболее дешевых связующих, используемых в промышленности, и бумага, пропитанная пиролизным конденсатом. Декстрин является продуктом термической переработки картофельного или кукурузного крахмала, имеет, в зависимости от сорта, белую, палевую или желтую окраску, при растворении в воде образует клейстер. Формовочную смесь получали путем смешивания пиролизного конденсата с декстрином, подогревая её до температуры 50…70 °С. Исследовались формовочные смеси с 5, 10, 15, 20, 30 %-ым содержанием декстрина (по массе). Использование 5 %-го раствора в качестве связующего позволило задействовать полностью весь полукокс, как в случае с суховским торфом, так и с аркадьевским. При этом формовочная смесь получилась однородной, клейкой. Она легко поддается формовке, сохраняет принятую форму. Соответствующие результаты показало применение и 10 %-го раствора. Более концентрированные растворы декстрина не смогли связать весь полукокс в формовочную смесь. Смесь получалась сухой, неоднородной, состоящей из слоев, что негативно сказывалось на формировании брикетного сырца, заставляя затрачивать дополнительные усилия для придания формы. Бумага пропитывалась пиролизным конденсатом и добавлялась при формовке брикетов из полукокса и пиролизного конденсата. Были сформированы брикеты из полукокса торфа Суховского месторождения и формовочной смеси с 10 %-ым содержанием декстрина, а также брикет с добавлением пропитанной бумаги (табл. 8). Таблица 8. Теплотехнические характеристики брикетов из торфяного полукокса, полученные с добавлением наполнителей к пиролизному конденсату Теплотехнические характеристики Брикет Суховской с декстрином Суховской с бумагой Влажность на рабочую массу Wrt, % 0,0 0,0 Зольность на сухую массу Ad, % 38,4 27,3 Выход летучих веществ V , % 51,3 93,1 Теплота сгорания Q i, МДж/кг 8,47 21,64 daf r Добавление пропитанной бумаги при формовке брикета позволило увеличить теплоту сгорания брикета из продуктов пиролиза торфа Суховского месторождения с 17,7 до 21,64 МДж/кг, при этом брикет не утратил свойства влагостойкости. Брикет с содержанием декстрина имеет меньшую теплоту сгорания, к тому же не обладает влагостойкостью. Список литературы 1. Литвак В.В. , Силич В.А. , Яворский М.И. О создании рынка энергии на основе программы энергосбережения Томской области // Энергосбережение по Томску. Сборник статей, докладов и выступлений / Под. ред. В.Н. Уйманова. – Томск: Изд-во Том. ун-та, 2001. – 204 с. 2. Инишева Л.И., Архипов B.C., Маслов С.Г., Михантьева Л.С. Торфяные ресурсы Томской области и их использование. – Новосибирск: Изд. СОРАСХН, 1995. – 88 с. 3. Томская область. Общая информация о регионе // Официальный интернет портал Администрации Томской области [1998–2011]. Дата обновления: 24.10.2011. URL: http://tomsk.gov.ru/ru/tomsk_region/ (дата обращения: 24.10.2011). 4. Смольянинов С.И., Маслов С.Г. Термобрикетирование торфа. – Томск: Изд-во ТГУ, 1975. – 108 с. 5. Булынко М. Г. Иванов В. Н. Сарматов М. И. Брикетирование торфа. – М., «Госэнергоиздат». 1962 – 303 с.