определение износа деталей цпг двигателя по содержанию

реклама

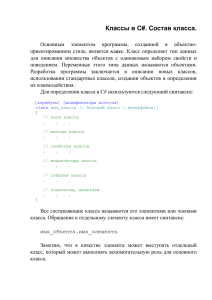

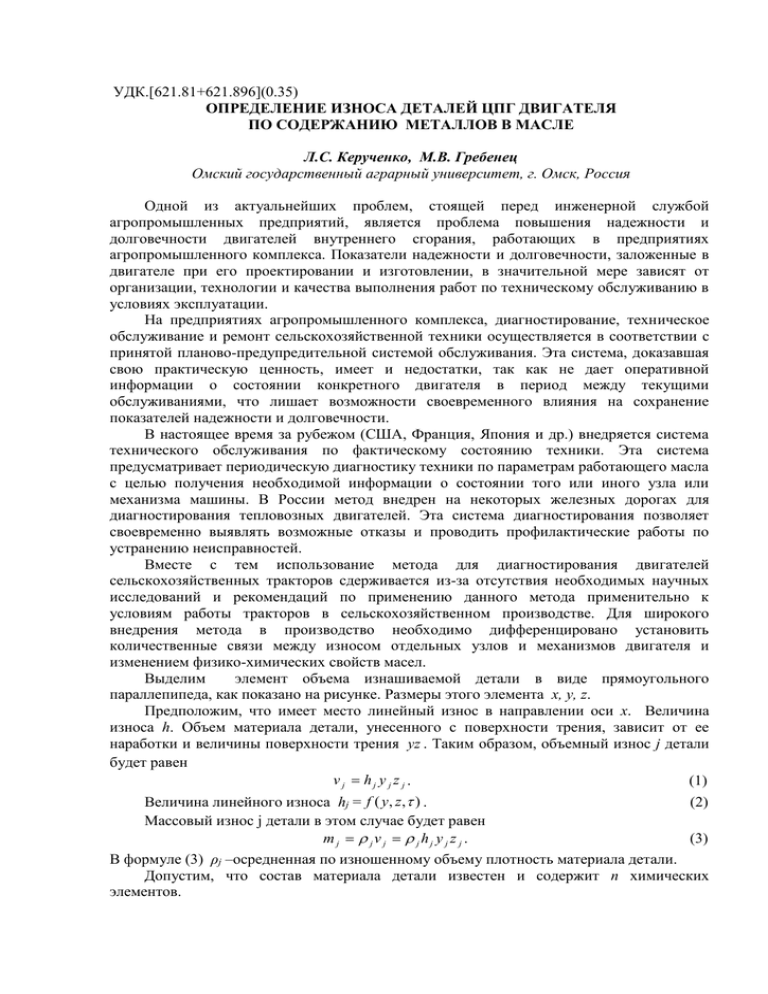

УДК.[621.81+621.896](0.35) ОПРЕДЕЛЕНИЕ ИЗНОСА ДЕТАЛЕЙ ЦПГ ДВИГАТЕЛЯ ПО СОДЕРЖАНИЮ МЕТАЛЛОВ В МАСЛЕ Л.С. Керученко, М.В. Гребенец Омский государственный аграрный университет, г. Омск, Россия Одной из актуальнейших проблем, стоящей перед инженерной службой агропромышленных предприятий, является проблема повышения надежности и долговечности двигателей внутреннего сгорания, работающих в предприятиях агропромышленного комплекса. Показатели надежности и долговечности, заложенные в двигателе при его проектировании и изготовлении, в значительной мере зависят от организации, технологии и качества выполнения работ по техническому обслуживанию в условиях эксплуатации. На предприятиях агропромышленного комплекса, диагностирование, техническое обслуживание и ремонт сельскохозяйственной техники осуществляется в соответствии с принятой планово-предупредительной системой обслуживания. Эта система, доказавшая свою практическую ценность, имеет и недостатки, так как не дает оперативной информации о состоянии конкретного двигателя в период между текущими обслуживаниями, что лишает возможности своевременного влияния на сохранение показателей надежности и долговечности. В настоящее время за рубежом (США, Франция, Япония и др.) внедряется система технического обслуживания по фактическому состоянию техники. Эта система предусматривает периодическую диагностику техники по параметрам работающего масла с целью получения необходимой информации о состоянии того или иного узла или механизма машины. В России метод внедрен на некоторых железных дорогах для диагностирования тепловозных двигателей. Эта система диагностирования позволяет своевременно выявлять возможные отказы и проводить профилактические работы по устранению неисправностей. Вместе с тем использование метода для диагностирования двигателей сельскохозяйственных тракторов сдерживается из-за отсутствия необходимых научных исследований и рекомендаций по применению данного метода применительно к условиям работы тракторов в сельскохозяйственном производстве. Для широкого внедрения метода в производство необходимо дифференцировано установить количественные связи между износом отдельных узлов и механизмов двигателя и изменением физико-химических свойств масел. Выделим элемент объема изнашиваемой детали в виде прямоугольного параллепипеда, как показано на рисунке. Размеры этого элемента х, у, z. Предположим, что имеет место линейный износ в направлении оси х. Величина износа h. Объем материала детали, унесенного с поверхности трения, зависит от ее наработки и величины поверхности трения yz . Таким образом, объемный износ j детали будет равен v j hj y j z j . (1) Величина линейного износа hj = f ( y, z , ) . (2) Массовый износ j детали в этом случае будет равен m j jv j jhj y j z j . (3) В формуле (3) ρj –осредненная по изношенному объему плотность материала детали. Допустим, что состав материала детали известен и содержит n химических элементов. Целью данной работы является разработка математической модели изменения эксплуатационных свойств масел в зависимости от наработки двигателя и параметров, характеризующих износ двигателя и определение содержания компонентов износа в системе смазки. Тогда содержание k-го элемента в износе j детали будет равно mкj g kj m j , (4) где g k j - массовая доля i-го элемента в j детали. К математической модели износа В процессе работы двигателя происходит износ l деталей, составляющих пары трения. В этом случае суммарную массу k-го элемента, поступающую в масло в единицу времени, можно определить по формуле j l j l j l j 1 j 1 j 1 mk mкj g kj m j g kj j h j y j z j . (5) Из формулы (5) следует, что суммарное содержание k-го элемента в продуктах износа зависит от массовой доли g k j k-го элемента в материале j детали, величины линейного износа hj и площади ху изношенной поверхности детали. Величина линейного износа функционально зависит от многих факторов, таких как высоты микронеровностей деталей l1 [м] и l 2 [м], составляющих пару трения, вязкости v [м2/с]и давления p [Па] масла, наличия в масле присадок П [%] и механических примесей П1 [%], температуры поверхностей деталей Т1 [К]и Т2 [К], скорости относительного движения деталей u [м·с-1], твердости деталей сопряжения НВ1 [Па]и НВ2 [Па], нормальной нагрузки N [Н], площади трения [м2] и т.д. Таким образом, в общем виде, функциональную зависимость линейного износа от параметров, определяющих износ, можно записать в следующем виде h f ( N , HB1 , HB 2 , v, l1 , l 2 , p, П , Т 1 , Т 2, u ) . (6) В формуле (6) определены параметры, имеющие решающее воздействие на износ пары трения. Трудность аналитического решения уравнения (6) состоит в том, что необходимо учитывать значительное количество взаимосвязанных процессов, которые в большинстве случаев описываются нелинейными дифференциальными уравнениями. Поэтому, определение функциональной зависимости (6) проводится экспериментальным методом с использованием методов теории подобия и размерностей. Площадь поверхности износа определяется также эмпирическим путем. Часть массы k-го элемента, поступающую в масло, задерживается фильтром, часть уносится с угоревшим маслом и часть остается в масле (7) mк mk 1 mk 2 mk 3 , где mk1 - масса k-го элемента, задержанного фильтром; mk 2 - масса k-го элемента в угоревшем масле; m k 3 - масса k-го элемента оставшаяся в массе. Таким образом, в системе смазки в единицу времени содержится масса k-го элемента, равная (8) m k 3 = m k - mk 1 - m k 2 . При диагностике по параметрам работающего масла важнейшим вопросом является достоверность оценки массы k-го элемента, находящейся в системе смазки и определяемой по формуле (8) и массы этого элемента в отобранной пробе. Отобранная проба должна с приемлемой точностью отражать содержание элемента в масле. Масса элемента в отобранной пробе зависит от места и времени отбора пробы, режима движения масла, от объема пробы, распределения концентрации элемента по объему масла. Допустим, что объем пробоотборника равен V, а скорость поступления масла в емкость равна W. В этом случае время наполнения пробоотборника будет равно V . Высокая степень достоверности содержания компонента в объеме масла по W содержанию его в пробе может быть получена только в том случае, если известна концентрация его в объеме масла. Движение масла в главной масляной магистрали турбулентное и распределение в нем концентрации компонента можно описать полуэмпирическим уравнением турбулентной диффузии [1,2] с c mk 3 (u i c) Dij , (9) t xi xi dx j V где с -средняя концентрация компонента в потоке масла; u i - компонента осредненной mk 3 V - концентрация от источника поступления компонента; t - время; xi - координаты. С учетом (8) уравнение (9) примет вид с c (10) (ui c) Dij mk mk 1 mk 2 . t xi xi dx j После интегрирования уравнение (10) по некоторой замкнутой области V c (11) cdv ui c cos(n, xi )d Dij cos( n, xi )d mk mk1 mk 2 t V xi При интегрировании уравнения (10) интегралы, содержащие производные по координатам, с помощью формулы Остроградского заменены интегралами по поверхности∑, ограничивающей объем интегрирования; d - элемент поверхности ∑; cos(n,xi) – направляющие косинусы нормали n к поверхности ∑ по отношению i-й оси координат. Интегралы по поверхности ∑, ограничивающей объем V, представляют суммарные потоки компонента через границу. Уравнение (11) можно записать следующим образом dmk (12) mk mk mk mk1 mk 2 . dt В формуле (12) сделаны следующие замены скорости масла; D ij -компоненты тензора коэффициентов турбулентной диффузии; mk u c cos(n, x )d ; m D i i k ij c cos( n, xi )d . xi Если mk1 представить в виде mk1 (t )mk , где (t ) - коэффициент, характеризующий качество очистки в фильтрах, и сделать преобразования в уравнении (12), получим dmk (13) (t )mk m , dt где mк - сумма потоков m k , m k , mк и mk 2 . Решение уравнения (13) имеет следующий вид mk (t ) F (t )e f (t ) , t где F (t ) mk 0 (14) t (r )e f ( r ) dr; f (t ) (r )dr . 0 При постоянном (r ) = . В этом случае f (t ) t . (15) При постоянном износе и угаре mк можно принять постоянным. Допустим, что f (r ) const , тогда (16) e t . С учетом (15)-(16) уравнение (14) примет вид (17) mk (t ) mk e tet . Изменение содержания компонента в масле будет определяться величиной е te t . При определенных соотношениях β и α величина е te t остается постоянной в течение всей наработки. Следовательно, при постоянной величине износа содержание компонента в масле остается постоянным в течение этой наработки. Увеличение содержания компонента в масле может быть обусловлено только повышенным износом деталей. F (t ) mk Библиографический список 1. Бай Ши-и. Теория струй. М.: Физматгиз, 1960. 2. Монин А.С., Яглом А.М. Статистическая гидромеханика. М.: Наука, 1965. Ч. 1. 1967. Ч. 2.