МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение

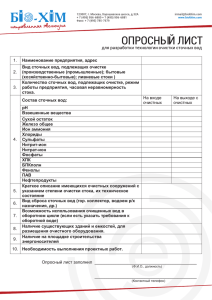

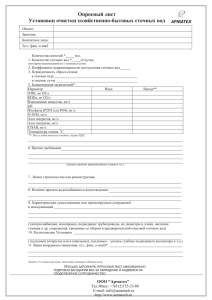

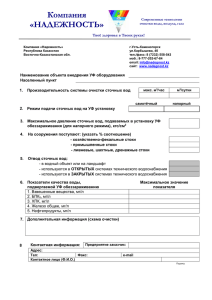

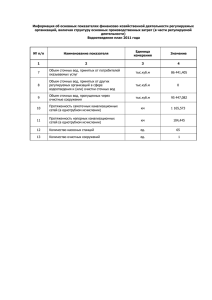

реклама

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «СЕВЕРО-КАВКАЗСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ (ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ)» Кафедра «Металлургия цветных металлов» Технологические расчеты по курсу: «Очистка газов и сточных вод металлургических производств» Методические указания к практическим расчетам Для студентов, обучающихся по направлению подготовки 150400.62 «Металлургия» профиль «Металлургия цветных металлов» Составители: Ф.В.Амбалова, В.Б. Амбалов. Владикавказ 2011 г. Введение В настоящее время исключительно большое внимание уделяется вопросам пылеулавливания и очистки газов как для комплексного использования ценных компонентов сырья цветной металлургии, так и для сохранения окружающей среды. Известно, что практически в стадии технологических процессов на современных предприятиях цветной металлургии сопровождается образованием пыли, уносимой технологическими и вентиляционными газами. В этих газах виде примесей присутствует оксиды серы, хлористый водород, фтор и другие составляющие перерабатываемого сырья. Количество образующейся пыли зависит от металлургического процесса, конструкций агрегатов, физико-химических характеристик компонентов шихты и многих других факторов. Особенно много пыли образуется в процессах обжига и плавки концентратов в кипящем слое и взвешенном состоянии, возгоночном процессах и т.д. Поэтому весьма важным условием для полного и комплексного использования ценных компонентов перерабатываемого сырья является хорошо организованное пылеулавливание. Так, например, при вельцевании с газами в виде пыли, уносятся практически все извлекаемые металлы (цинк, свинец, кадмий, индий, германий и др.). Следует помнить, что экономическое значение пылеулавливания заключается не только в использовании ценных компонентов пыли и газовых примесей, а в большей степени в предотвращении ущерба здоровью людей, живой природе, сельскому хозяйству и животному миру. Другим, не менее значимым, является вопрос очистки сточных вод. Наиболее опасны, для природных водоемов, сточные воды предприятий химической, нефтехимической, металлургической, горно-перерабатывающей и других отраслей. Сточные воды этих предприятий характеризуются сложным и переменчивым составом, высокой токсичностью и преимущественным содержанием растворенных веществ. Поэтому биологические методы не всегда обеспечивают достаточную очистку. В связи с этим, наряду с биологическими, активно используются химические и физико-химические методы, некоторые из которых приведены авторами в настоящем учебно-методическом пособии. 1.Основные способы пылеулавливания газоочистки, их физико-химические основы. Используемые в настоящее время пылеулавливающие устройства обеспечивают необходимую полноту улавливания пыли из технологических и вентиляционных газов. Однако, вследствие многообразия свойств очищаемых газов, предприятия вынуждены применять пылеуловители различных конструкций. В связи с этим пыли содержащиеся в технологически и прочих газах, по способу образования и физикохимических характеристик, могут быть разделены на 2 основные группы: механические и возгоны. Частицы механической пыли сравнительно крупные (от нескольких микрон до нескольких десятков микрон), а по химическому и вещественному составу близка к исходному материалу – шихте. Частицы же возгонов высокодисперсны, размерами в доли микрона, и по составу эта пыль может значительно отличаться от исходного материала. Подобная пыль богата летучими минералами. Улавливание твердых и жидких частиц из запыленного газового потока заключается в том, что частицы либо непосредственно выводятся из него (пылевые камеры и циклоны), либо осаждаются на различных поверхностях и телах (тканевые фильтры, электрофильтры, мокрые пылеуловители и т.д.) и тем самым, сепарируются (отделяются) от газового потока. Основные физические принципы сепарации частиц из пылегазового потока, следующие: 1. Выделение под воздействием сил гравитации, равной = m g (пылевые камеры и газоходы), где: m – масса частицы ,кг g – ускорение силы тяжести, м. 2. Выделение под воздействием центробежной силы, возникающей при вращении газового потока (циклоны): где V – скорость газового потока, м/с. R – радиус циклона, м. 3. Столкновение частицы с осаждающим телом под воздействием сил инерции (инерционный удар). Для сферических частиц пыли, интенсивность инерционного удара является функцией критерия Стокса: где d - диаметр частицы, м - скорость частицы относительно тела осаждения, м/с - плотность вещества частицы, кг/м3 - динамическая вязкость газа, Н с/м2 - диаметр тела осаждения, м. Этот вид осаждения характерен для тканевых фильтров (столкновение частицы с волокнами) и скрубберов (столкновение частиц с каплями). 4. Прямое осаждение, когда частица пыли проходит вдоль тела осаждения на расстоянии меньшем радиуса частицы и, таким образом сталкивается с ним. Этот вид осаждения играет существенную роль в тканевых фильтрах. 5. Осаждение частиц на поверхности тел под воздействием диффузии при прохождении газового потока вдоль этих тел – броуновской (тепловое движение частиц) и турбулентной (при значительной турбулизации потока). Такой механизм осаждения используется в тканевых фильтрах (осаждение частиц на волокнах под воздействием броуновской диффузии) и в турбулентных скоростных промывателях (осаждение частиц пыли под воздействием турбулентной диффузии). 6. Электростатическое выделение пыли из потока под воздействием электрического поля на одноименно (отрицательно) заряженные частицы. Этот способ достигается созданием электрического поля коронирующими электродами, к которым подводят ток отрицательной полярности и высокого потенциала (40-60 кВ) 7. Выделение при прохождении частиц пыли вблизи нагретого тела, при этом частицы осаждаются на более холодных поверхностях окружающих нагретое тело (эффект термопреципитации). Следует отметить, что частицы пыли могут выделяться из потока и под действием комплекса сил, обусловленных различными физическими явлениями. Что же касается газообразных компонентов, то обычными методами их сепарации являются абсорбция (с прохождением химических реакций или без них), адсорбция и сжигание. Процесс абсорбции заключается в поглощении газообразных компонентов при промывке их жидкостями – поглотительными растворами (водой или водными растворами). Этот процесс проводят в аппаратах с развитой поверхностью контакта между газами и жидкостью. При адсорбции используется явление поглощения поверхностью твердых тел газов и паров. Известно, что силы, связывающие в одно целое молекулы твердого тела, не заканчивают свое действие на поверхности тела, а распространяются вне его, притягивая ближайшие молекулы газа, обладающие в свою очередь силовым полем. Степень адсорбции пропорциональна поверхности твердого тела. Поэтому в качестве адсорбентов применят зернистые материалы с большим числом микропор – активированный уголь, полукокс и другие, обладающие развитой поверхностью. После насыщения материал адсорбента обычно регенерируют. Метод удаления токсичных газообразных компонентов сжиганием, основан на преобразовании этих соединений в относительно безвредные продукты – диоксид углерода, водяной пар и др. Установлено, что при правильном выборе соотношении газ – воздух процесс горения является автогенным, то есть идущим без дополнительной подачи тепла. При низкой концентрации в очищаемых газах подлежащих сжиганию компонентов, воздух и газы смешиваются в специальной камере, в которую встроена горелка для повышения температуры и поддержания ее на уровне автогенного процесса сжиганием дополнительного топлива. При крайне малой же концентрации удаляемых компонентов и для осуществления горения при пониженных температурах используют каталитическое сжигание, пропуская газы через слой катализатора. 2.Классификация и виды пылеуловителей 2.1. Классификация пылеуловителей. Наиболее простыми по конструктивному использованию являются пылевые камеры и газоходы, работа которых основана на использовании сил гравитации. В указанных устройствах пылевые частицы под действием гравитационных сил движутся ко дну аппарата или газохода и выпадают из общего потока. На пылевые частицы кроме указанных сил действуют сила движущегося газового потока и сопротивление газовой среды. Пылевые камеры целесообразно применять только для улавливания крупнодисперсных пылевых частиц. Аппаратами, работа которых основана на использовании центробежной силы, являются циклоны, жалюзийные и инерционные пылеуловители. В указанных устройствах при криволинейном движении на частицы, помимо сил тяжести и газового потока, действует сила инерции. Под влиянием этой силы частицы выбрасываются из газового потока, что и используется в циклонах, жалюзийных пылеуловителях и др. Эти аппараты применяются для разделения частиц размерами более 10мкм. К мокрым пылеуловителям относятся скрубберы, пенные аппараты и скоростные (турбулентные) уловители. При соприкосновении частиц с каплями или другой поверхностью жидкости пылевые частицы смачиваются и тонут, в результате чего улавливаются. Опыт показывает, что в этом способе в основном газы очищаются от крупной (более 3-5мкм) фракции. В турбулентных пылеуловителях движущийся с большой скоростью газовый поток дробит жидкость на мелкие капли, что увеличивает вероятность их столкновения с пылевыми частицами и тем самым достаточно полно улавливаются (даже возгоны). Широкое применение для улавливания мелкодисперсных пылевых частиц находят электрофильтры. Эффективность пылеулавливания этих установок достигает 99%. В электрофильтрах успешно очищают газы, нагретые до 450-500 0С, содержащие агрессивные компоненты. В тканевых фильтрах запыленный газ пропускают через специальную фильтроткань и частицы пыли под действием инерционного удара, диффузии и других механизмов осаждения задерживаются на ее волокнах. При малых скоростях фильтрации эффективность очистки доходит до 99%. Эффективность работы большинства пылеуловителей в той или иной степени уменьшается с ростом дисперсности пыли. В связи с этим появились устройства для коагуляции пылевых частиц при конденсации на них жидкости или под действием большой турбулизации газового потока. Коагуляция может происходить и под действием высокочастотных звуковых колебаний. При воздействии таких колебаний повышается число соударений частиц, вследствие чего они укрупняются и выпадают из газового потока. 2.2 Пылевые камеры и газоходы. В указанных устройствах пылевые частицы (в основном крупных фракций) осаждаются под действием сил гравитации. В пылевых камерах газовый поток движется в горизонтальном направлении со скоростью не более 1-2 м/с. ламинарно (см. рис 1). Газ газ Бункера для пыли Рис 1.Схема пылевой камеры Для изготовления пылевых камер используют кирпич или бетон. Рассмотрим движение пылевых частиц в такой камере. Частицы пыли размерами 2-50 мкм, падение которых подчиняется закону Стокса, движутся вниз со скоростью витания: ;м/с. = 2.1 Таким образом, частица под действием силы тяжести и сопротивления газа падает со скоростью , но в тоже время движется в камере со скоростью газового потока . Поэтому частица должна достичь дна камеры раньше, чем поток ее вынесет. При высоте камеры А частица, находящаяся в верхней части потока, будет падать в течение времени: t=а/ ; сек. 2.2 В тоже время при длине камеры L и горизонтальной скорости газа длительность пребывания газа в камере составит L/ . Т.е. частица, находящаяся в верхней части потока будет осаждена, если время ее падения не превысит временны пребывания газа в камере, т.е. а/ = L/ 2.3 Средняя скорость газовой смеси в камере определится из формулы: ; 2.4 где а - высота камеры ,м b – ширина камеры, м V – объем газа проходящего через камеру, м3/час. Подставив значение 2.4 в 2.3, получим: а/ или = =V ∕ (ωп*3600); м/с 2.5 Т.к. равно площади камеры и обозначив его через S, получим: S ; 2.6 Приравнивания силы сопротивления среды и тяжести пылевых частиц, а также значение из выражения 2.6 , определим диаметр частиц выпавших из потока, даже если они находятся в самом верху потока: d= ;м 2.7 где μ – динамическая вязкость газового потока, - плотность частицы: g – ускорение свободного падения, м/с2. Из слоев газа, находящихся ближе ко дну камеры, выпадут и более мелкие частицы, размеры которых можно определить по формуле: d= ;м 2.8 где h – расстояние от дна камеры до частиц в момент входа газового потока в камеру. Т.о. из 2.7 следует, что для более полного улавливания пыли в камере необходимо увеличить площадь дна пылевой камеры. Приближенный расчет камер сводится таким образом к определению площади дна осаждения по заданному размеру пылевых частиц подлежащих выделению из газового потока. Для этого находят скорость осаждения частиц по формуле: Wп = (d²*g / 18μ) * (ρт –ρср ); м/с 2.9 где ρ - плотность среды, кг/м3 Зная объем газов поступающих в камеру за час времени, из формулы 2.7 определяется площадь дна. Высоту и ширину камер рекомендуется принимать одинаковыми. Пример расчета пылевой камеры см. в приложениях! 2.3 Принцип действия и расчет циклонов Одним из наиболее распространенных типов пылеуловителей являются циклоны. В наиболее совершенных конструкциях можно достаточно полно улавливать пылевые частицы размерами от 5 мкм и больше. Принцип улавливания основана использовании центробежной силы. Запыленный поток вводится в верхнюю часть корпуса циклона , представляющего собой цилиндр заканчивающийся в нижней части конусом. Входной патрубок располагают по касательной к окружности цилиндрической части. Газы выходят из аппарата через круглую трубку расположенную по оси циклона. Газы движутся сверху вниз, образуя в корпусе вращающийся вихрь. При этом развиваются центробежные силы, отбрасывающие частицы пыли к стенкам корпуса циклона. Частицы пыли перемещаются по стенкам вниз, откуда через отводящий патрубок выносятся из циклона. Движение частиц вниз обусловлено не только влиянием силы тяжести, но и тем , что газовый поток у стенок циклона вращается и движется вдоль оси к вершине его конуса (см.рис. 2) Выход газа Вход газа Пыль в бункер Рис 2. Схема движения запыленного газа в циклоне. Сложность процессов улавливания пыли не позволяет рассчитывать их конструкции и эффективность эксплуатации только на теоретической основе. В тоже время теоретические положения позволяют выявить влияние теоретических положений на процесс улавливания. При выводе теоретической зависимости движения пылевых частиц в циклоне рассматривают 2 силы: - центробежную Рц = m /R ; 2.10 - сопротивления среды Р = 3π ; 2.11 Где скорость потока равная скорости пылегазового потока в циклоне в тангециальном направлении, м/с - скорость частиц по направлению от центра вращения к наружней стенке циклона, м/с R – Расстояние от центра вращения потока (оси циклона) до частицы, м m – масса шаровой частицы (π d3 ρ/6) ρ - плотность частицы, кг/м3 μ –вязкость газов, Н*с/м2. При входе в циклон скорость =0, но по мере продвижения газового потока возрастает и через сотые доли секунды становится настолько большой, что силы Рц и Р уравниваются т.е. m /R= 3π , и дальнейшее радиальное направление будет проходить по инерции со скоростью : m /R *3π*d*μ = ; 2.12 Наиболее длинный путь в радиальном направлении пройдет та час тица которая при входе в циклон находилась около внутренней ( выходной ) трубы. Время, Которое требуется для того , что бы частица успела его пройти, составляет: τ= ; 2.13 где R1 – радиус выходной трубы циклона, м R2 – радиус цилиндрической части циклона , м Следует отметить, что в выражении 2.10 величина R является переменной ,и в среднем ее можно принять равной /2. Подставив в 2.13 значение из 2.12 , найдем: τ = 18 * *μ / 2ω2*d2*ρ = 9 μ (R22-R12) / 2ω2*d2*ρ ; 2.14 по этой же формуле можно найти наименьший размер частиц, которые успевают пройти путь за время прохождения циклона газовым потоком : dmin = 9 μ (R22-R12) / π*ω*n*ρ ; 2.15 где - число оборотов, которые совершает газовый поток в циклоне ( обычно считают ) Исследования показывают, что с повышением скорости газового потока улучшается улавливание пыли. Однако при переходе некоторого предела, к.п.д. циклона начинает снижаться, что вызвано возникновением завихрений, срывающих уже осевшие частицы пыли. Наиболее эффективными считаются скорости входа газа в циклон 20-25 м/с. При рассмотрении работы циклонов следует учитывать сопротивление прохождению газового потока по формуле : ΔР = ξ *(ωвх2 *ρ / 2) ; Нм2 их гидравлическое 2.16 Где - скорость газа во входном патрубке, м/с. - плотность газовой среды. ξ – коэффициент гидравлического сопротивления. Часто величину гидравлического сопротивления циклона определяют как функцию условной скорости газа, отнесенной к площади всего сечения цилиндра циклона: ΔР = ξ * (ωусл.2 *ρ / 2) ; Нм2 2.17 Значения коэффициентов гидравлического сопротивления для некоторых типов при ведены в табл.2.1. Типы циклонов (диаметр, мм) ЦН-11 (450) ЦН-15 (450) ЦН-24 (450) СИОТ ВЦНИИОТ (370) ЛИОТ (700) СДК-ЦН-33(45) СКЦН-34 (450) Без улитки, ξ , Н/м2 Таблица 2.1. С улиткой на выхлопной трубе, ξ 250 160 80 460 600 1270 210 140 90 411 980 1540 При установке циклонов в виде батареи коэффициент гидравлического сопротивления возрастает примерно на 10%. Среди различных методов расчетов наиболее достоверным является меод обобщения и использования показателей, получаемых при испытаниях циклонов в промышленных условиях или на стендах ( пример расчета см. в приложении.). 2.4 Мокрое улавливание Мокрое улавливание пыли в результате соприкосновения частиц пыли с жидкостью осуществляется несколькими способами: а) газовый поток поступает в аппарат и промывается вводимой в него жидкостью или ударяется о ее поверхность. К данной группе пылеуловителей относятся скрубберы полы и с насадкой, скоростные турбулентные пылеуловители, скрубберы ударного действия и др. б) в пылеуловителях со смоченными поверхностями жидкость орошает поверхность аппарата или находящиеся внутри него насадки, с которыми соприкасается запыленный газовый поток. По этому принципу работают мокрые циклоны и скрубберы с насадкой; в) в барботажных и пенных аппаратах запыленный газовый поток вводится в жидкость и дробится на пузырьки, внутри которых заключены частицы пыли. При движении пузырьков через слой жидкости частицы подводятся к внешней влажной поверхности, смачиваются и вымываются из газового потока. 2.4.1. Скрубберы и их расчет Мокрые пылеуловители этого типа представляют собой вертикальные полые или с насадкой башни, по которым проходит газовый поток и в которые тем или иным способом вводится жидкость. Скрубберы бывают цилиндрическими или квадратными. Для образования большой поверхности соприкосновения жидкости и запыленных газов используют скрубберы с насадкой, в которых газы вводятся снизу и выводятся сверху, а выводя снизу (см. рис.3). В полых скрубберах газы вводятся сверху, а выводятся снизу. В этом случае достигается более равномерное распределение газов по сечению скруббера. Жидкость Газ Газ Жидкость Насадка Газ газ Жидкость Жидкость Рис.3. Схема скрубберов с насадкой (а) и полых (б) В большинстве случаев скрубберы рассчитывают как аппараты для передачи тепла. Количество отнимаемого от газов тепла определяется по формуле: Q= c V ( t1 – t2 ) ; ккал/час 2.18 Где с – объемная удельная теплоемкость газа, ккал/м3 0С V- объем газов, м3/час t1 , t2 - соответственно начальная и конечная температура газов , 0С Если пренебречь потерей тепла через стенки скруббера, то это количество тепла расходуется на нагрев воды и ее испарение. При передаче тепла от газов к жидкости упругость паров над жидкостью возрастает, и жидкость испаряется интенсивно. Расчет полых скрубберов заключается в определении их объема по формуле : ; м3 Vc = где 2.19 – объемный коэффициент теплопередачи, ккал/м3 0С - средняя разность температуры газа и жидкости в скруббере, 0С Объемный коэффициент теплопередачи выбирают по опытным данным и обычно колеблется в пределах от 60 до 500 ккал/м3 0С, величина = 100-130 0С. для определения высоты и диаметра скруббера пользуются следующими формулами : D = 0,0188 ;м ;м H= 2.20 где D, H – соответственно диаметр и высота скруббера, скорость газового потока в скруббере ( = 1 м/с) – часовой расход газа, м3/ час – объем скруббера, м3 = ; = H; 2.11 Обычно стремятся к соотношению , H/ D = 2/3. Расчет скрубберов с насадкой заключается в определении поверхности насадки : F= ; м2 Где К – коэффициент теплопередачи , ккал/м3 0С Величину коэффициента теплопередачи можно упрощенной формуле : К= 6.3 ; 2.22 определить 2.23 по следуюшей Где средняя скорость газа в свободном сечении скруббера, м/с Обычно средняя скорость газа в скруббере не превышает 1 м/с . примеры расчета скрубберов приведены в приложении. 2.4.2. Мокрые циклоны и турбулентные пылеуловители В цветной металлургии наибольшее распространение получили мокрые прямоточные циклоны . Так циклон типа ЦС-ВТИ представляет собой вертикальный стальной цилиндр с коническим днищем. Изнутри корпус циклона футерован кислотоупорной керамической плиткой во избежание коррозии. Верхнюю часть корпуса соединяют со сборным газоходом очищенных газов, а конус с гидравлическим затвором. Входной патрубок приваривается к корпусу тангенциально к внутренней поверхности с уклоном 10 0 в сторону корпуса. Пыль, осевшая на стенках входного патрубка, смывается водой из сопел соединенных с кольцевой питающей трубой. Струя воды из сопел направлена в сторону вращения очищаемых газов тангенциально к внутренней поверхности корпуса без образования брызг. Вода с частицами пыли стекает по стенке корпуса вниз и удаляется через гидравлический затвор. Удельный расход воды для создания пленки жидкости на стенках циклона составляет 0.1-0.2 литра на 1м3 очищаемых газов. Гидравлическое сопротивление мокрого циклона рассчитывается по формуле : ΔР = ξ ; Н/м2 2.24 Степень улавливания частиц размерами 15-20 мкм превышает 95% , а размерами 2-5 мкм примерно 90%. Применению скоростных пылеуловителей способствует несложное и малогабаритное их исполнение, а также простота исполнения. Один из видов таких устройств приведён на рис. 4. Рис. 4 Скоростной пылеуловитель с периферийной подачей воды В приведённом устройстве вода, вводимая в поток запылённых газов, движущихся со скоростью 70-100 м/с и более дробиться на мелкие капли. Высокая степень турбулентности потока способствует дроблению жидкости и столкновениям частиц с каплями жидкости. Для разгона газового потока в газопровод встраивают конфузор, переходящий в горловину, где газы движутся с наибольшей скоростью. Затем газы в диффузоре расширяются и их скорость снижается. Конфузор, горловина и диффузор образуют турбулентный распылитель. Распылители обычно устанавливают вертикально с движением газов сверху вниз, что удобнее в эксплуатации. Укрупнение частиц пыли в результате коагуляции с каплями воды осуществляется под воздействием сил инерции движения частиц, теплового движения, турбулентной и поляризационной диффузии, электростатических сил. На коагуляцию частиц оказывает влияние и конденсация на них водяных паров. Для определения среднего диаметра капли, при распылении воды газовым потоком может быть предложена следующая эмпирическая формула: dk 4870 28,18 g 1,5 ; мкм 2.25 где - скорость газов в горловине, м/с g – Расход воды на 1 м 3 газа, л 3 Из формулы следует , что размер капли уменьшается с увеличением скорости газа и повышением расхода воды. Исследования показывают , что частицы размерами более 1 мкм осаждаются под действием сил инерции и турбулентной коагуляции, а размерами 0,1 мкм и менее, коагулируют под воздействием броноуновского движения. При улавливании возгонов цветных металлов и их соединений величину гидравлического сопротивления принимают не ниже 4,4-4,9 кн./ м 2 при скорости газов в горловине распылителя 70-90 м/с и удельном расходе воды около 0,7л/ м 3 . В барботажных и пенных пылеуловителях газ в виде пузырьков проходят через слой жидкости толщиной 50-100 и более. При небольших скоростях газов средний размер образующихся пузырьков равен 3-7 мм. Скорость свободного всплывания пузырьков в жидкости составляет 0,25-0,35 м/с. С увеличением скорости газов в барботере образуются три зоны распределения жидкости. Зона барботара – представляет собой слой жидкости, через который проходят пузырьки газов, и располагается в нижней зоне барботера. Над ней находиться зона пены, а выше зона брызг. В слое пены с высокоразвитой поверхностью контакта между жидкостью и газом поглощение пыли и химических газообразных примесей проходит значительно интенсивнее, чем в зоне барботата. Подобные барботеры называются пенными пылеуловителями (см. рис. 5) и газы. В них проходят через слой жидкости подаваемой на решётку. Скорость газов в отверстиях решётки диаметром 4-7 мм принимают равной 6-13 м/с. Отверстия решётки расположены одна от другой на расстоянии 10-15 мм. Свободное сечение решётки, в зависимости от назначения и режима работы аппарата, составляет 10-40% от площади сечения. Скорость газов в сечении аппарата поддерживают в пределах 1-3,5 м/с и с этой же скоростью газы проходят через слой пены. Однако, при скорости 3,5 м/с резко возрастает унос брызг. Поэтому оптимальной считается скорость 2-2,5 м/с. Рис.5. Принципиальная схема однополонного пенного аппарата 1-корпус; 2- патрубок для выхода газа ; 3-решётка; 4- приёмная коробка; 5- бункер; 6диффузор для ввода газа; 7- штуцер для стока жидкости (пульпы); 8-трубопровод для слива жидкости; 9- сливная коробка. На решётке поддерживают слой жидкости высотой до 20-50 мм из которой получается пена высотой до 100-200мм. Степень улавливания пыли достигает максимума при высоте слоя пены в 100 мм. Улавливание пыли с малой скоростью движения газов осуществляется остаточно эффективно для частиц более 5 мкм Механические адсорберы представляют собой горизонтальные камеры а дне которых имеется слой жидкости разбрызгиваемый лопастям (см. рис.6.) лопасти закрепляют так, чтобы их концы были несколько погружены в жидкость. В некоторых случаях камеру по длине разделяют вертикальными перегородками, не доходящими до уровня жидкости. Рис 6. Схема механического адсорбера Обычно ширина камеры составляет 0,7-1 м, а высота от уровня жидкости 2м. Глубина слоя жидкости порядка 200-300мм, диаметр лопастей 350 мм при глубине погружения 30-40 мм, скорость вращения лопастей 400-450 об/мин. Данное устройство нашло применение для улавливания HF и H 2 Si F6 2.4.3 Очистка газов фильтрацией через пористые материалы. Достаточно широко в технике используется метод фильтрации газов через пористые материалы. В качестве таких материалов применяют ткани из волокнистых материалов.В производственных условиях при применение рукавных фильтров степень очистки возгонов достигает 99,9%. Расчёт фильтров заключается в определении площади фильтрации. Размер площади фильтрации зависит от количества фильтруемого газа с увеличением его объема в результате увлажнения и подсоса воздуха, ввода воздуха для обратной продувки и изменения объема газа при изменение температуры, а также гидравлического сопротивления фильтра. Скорость фильтрации выбирают по опытным данным или рассчитывают из формулы; задаваясь величиной гидравлического сопротивления ткани: P 817 * * (1 m) 2 d *m 3 [26 *106 * d 0.25 * (1 m) 3 R0 *t * z ; 2.26. где - вязкость газа, нс/м 2 -скорость газа, рассчитанная на всю площадь ткани (газовая нагрузка), м/с. d – средний размер частиц пыли, м m- пористость слоя пыли, доли - плотность пыли, кг/м 3 Z – Запылённость газа, кг/ м 3 t- время между регенерациями фильтра, с h0 - удельное гидравлическое сопротивление ткани в чистом виде, отнесённое к толщине, н/м 2 2.5.Очистка газов электрофильтрами. Сущность действия электрофильтра заключается в зарядке пылевых частиц, содержащихся в потоке, с последующим выделением их из газа под воздействием электрического поля. Необходимый для зарядки пыли поток ионов создаётся коронированием в неоднородном электрическом поле. В электрофильтрах применяют две системы электродов, образующих неоднородное электрическое поле: трубчатый – провод в цилиндрической трубе и пластинчатый – ряд проводов между пластинами (см.рис.7) Рис.7 Схемы расположения электродов трубчатого (а) и пластинчатого(б) электрофильтров. 1-коронирующий электрод ; 2- осадительный электрод Электроды вокруг которых образуется коронный разряд, называют коронирующими , а на которых осаждается пыль осадительными. Коронный разряд возникает только при определенной напряжённости электрического поля, зависящей от формы электродов и их расположения, состава газов, их давления и температуры. Напряжённость зажигания короны рассчитывают по формуле: в/м 2.27 E0 3.04( 0.0311 / r *10 6 ; где - отношение плотности газов в рабочих условиях к их плотности в стандартных условиях; r- радиус коронирующего электрода, м. При отрицательном коронном разряде образующиеся положительные ионы нейтрализуют свой разряд на коронирующем электроде. Отрицательные ионы и электроны под действием электрического поля перемещаются во внешнюю область и движутся к осадительному электроду. Следует отметить, что небольшая часть пыли находится в зоне короны Если частицы получают положительный заряд, то эти частицы будут притянуты к коронирующим электродам и осядут на них. Установлено, что в межэлектродном пространстве заряженные частицы движутся под действием электрического поля в том же направлении, в котором двигались ионы, т.е. от коронирующих электродов к осадительным. Сила взаимодействия поля и заряда частицы равна произведению напряжённости поля на заряд частицы. Однако кроме этой силы, на частицу действуют силы тяжести, электрического ветра и газового потока. Скорость электрического ветра может достигать 0,5-1,0 м/с и способствует переносу пылевых частиц к осадительным электродам. Сила действия поля на частицу, обладающая предельным зарядом, определяется по формуле: Для частиц размером более 1 мкм: F 1.87 *10 6 * r 2 * E3 * E x ; н 2,28 Для частиц менее 1 мкм: н 2,29 Где E3 - напряженность электрического поля, В/м. r- радиус частицы, м. е- величина элементарного заряда (1,6*10 19 Кл); E x - напряженность поля осаждения, В/м. Движение заряженной частицы к осадительному электроду препятствует сопротивление газовой среды. Приравнивая силу действия поля на заряженную частицу к сопротивлению среды, получим: 2,30 n * e * E x 6 * g * r * ; Тогда, скорость движения частиц к осадительному электроду в перпендикулярном к нему направлению, будет F 2 *10 8 * r * e * E x ; g n * e * Ex ; 6 * r * м/с 2,31 где n- число элементарных зарядов. Значения g в реальных электрофильтрах составляет до нескольких десятков сантиметров в секунду. Опыт эксплуатации электрофильтров показывает, что пыль с высоким электрическим сопротивлением ухудшает работу этих установок. Более устойчиво работают мокрые электрофильтры, в которых газ перед поступлением в электрическое поле охлаждают до насыщения, и эффективность значительно возрастает. Эти устройства широко применяются для очистки газов от тумана серной кислоты, селена и мышьяка. Расчёт электрофильтров для достижения заданной степени улавливания пыли достаточно сложен. Поэтому электрофильтры рассчитывают на основе практических данных о допустимой скорости очищаемых газов в их электрическом поле (см. приложения). 2.6. Химическая очистка газов. Многие промышленные газы содержат компоненты, которые по тем или иным причинам необходимо улавливать. При очистке таких газов значительную роль играют процессы их растворения в жидкостях. Количество газов, которое может раствориться в жидкости зависит от свойств самих газов и условий растворения. К последним можно отнести температуру жидкости и парциональное давление газа над жидкостью. Чем больше парциональное давление, тем больше газа может растворяться в жидкости. Эту зависимость называют законом Генри и выражают формулой: С=Н* Р.; 2,32 где С-концентрация газового компонента, а жидкости, Н-постояный коэффициент, зависящий от свойств газов, жидкости и температуры. Р. – парциональное давление компонента в газовой смеси. Закон Генри нарушается в случае концентрированных растворов и когда между компонентом и жидкостью проходят какие-либо химические или физико-химические взаимодействия (диссоциация, ассоциация и т.д.). Газы от химических примесей можно очищать тремя методами: 1. Поглощением при промывке газов жидкостями – адсорбцией. 2. Поглощением твёрдыми телами – адсорбцией. 3. Превращением газообразных химических примесей при помощи добавок в твёрдое или жидкое состояние с последующим выделением полученных продуктов. Последний метод выделения достаточно сложен и применятся редко, но в некоторых производствах такой процесс может проходить самопроизвольно. Так, в производстве серной кислоты при поглощении его водяных паров из газового потока в газовую фазу может перейти небольшое количество SO3 , который образует с водяными парами туман серной кислоты. Наибольшее распространение получит метод абсорбции. Для Осуществления этого метода необходимо создать хороший контакт между газом и жидкостью и подобрать такую жидкость, которая хорошо поглащала бы нужный компонент, но не реагировала с другими содержащимися в газе. Газы, растворимость которых при 0 0 С и парциальном давлении 760 мм. рт. ст. составляет сотни граммов на 1л воды, называют хорошими растворителями (НСl, НF, N H 4 и др.). Газы, растворимость которых в указанных условиях составляет десятые или сотые доли грамма на 1л воды, называют плохо растворимыми (N, Î 2 ,СО и др.). У таких газов как хлор и сернистый ангидрид растворимость средняя. В некоторых случаях для поглощения газообразных компонентов применяют минеральные масла, серную кислоту, но чаще всего используют водные растворы тех или иных веществ реагирующих с поглощаемым компонентом. При рассмотрении процесса абсорбции необходимо располагать материальным балансом, на основе которого можно определить расход поглотителя и рассчитать параметры аппаратуры. Расход поглотительной жидкости можно определить по формуле: LQ y1 y 2 ; x2 x1 м3 / ч где Q-количество очищаемого газа, 2,33 м3 / ч. у1 , у 2 - соответственно начальная и конечная концентрация поглощаемого компонента в очищаемом газе, г / м3 . х1 , х 2 - соответственно начальная и конечная концентрации поглощаемоо компонента в поглотительной жидкости, г / м3 При расчётах расхода жидкости следует помнить, что конечная концентрация поглощаемого компонента в газе связана с концентрацией его в жидкости согласно Генри. Поэтому, перед тем как рассчитывать величину L, нужно правильно рассчитать значения у 2 и х 2 . Установлено, что скорость растворения газа в жидкости зависит от свойств жидкости и газа, способа их соприкосновения, величины поверхности соприкосновения и степени насыщения жидкости поглощаемым газом. Количество поглощаемого вещества определяют по формуле: G=K*F*t* Pñð ; 2.34 где. К - коэффициент абсорбции, который характеризует скорость растворения газового компонента в данной системе, F – Поверхность соприкосновения газа с жидкостью, м 2 t – Время соприкосновения (обычно понимают 1 час), движущая сила абсорбции, т.е. разность концентраций в газе и жидкости, мм. рт. ст. Обычно по приведенной формуле рассчитывают поверхность соприкосновения газа и жидкости, которую нужно создавать в аппарате для достаточно полного поглощения примеси, и по этой величине определяют размеры аппарата. Тогда поверхность соприкосновения определяется из формулы: Pñð - F G ; K * t * Pñð м2 2.35 Количество поглощаемого вещества рассчитывают по материальному балансу. Размеры аппарата возрастают с увеличением поверхности F , которая тем больше, чем меньше значения R и Pñð (расчёт абсорбера см. в приложении). Известно, что для металлургического производства характерно образование различных газообразных химических примесей. Одним из таких примесей является сернистый ангидрид. В тех случаях, когда концентрация SO2 в газах выше 3,5%, их целесообразно использовать для получения сернистой кислоты. Из газов более низкой концентрации обычными способами получить серную кислоту затруднительно. Для очистки таких газов разработаны несколько методов: а) известковый способ. Газы, содержащие SO2 , промывают в скруббере известковым молоком, которое реагирует с сернистым ангидридом по уравнению: SO2 Ca(OH ) 2 CaSO3 H 2 O При этом достигается высокая степень очистки, но затрачивается большое количество извести. б)аммиачный способ(циклический).Газы, содержащие SO2 после тщательной очистки от пыли, мышьяка, селена и охлаждения до 35- 40 0 С промывают раствором ( NH 4 SO3 SO2 H 2 O 2 NH 4 HSO3 При нагревании полученного раствора до кипения реакции идёт в обратном направлении с выделением SO2 и получением раствора сульфита аммония. В данном процессе получают SO2 высокой концентрации, который используют для получения элементарной серы, SO2 и других ценных компонентов. Полученный после отгонки SO2 раствор сульфата аммония охлаждают и вновь используют для улавливания сернистого ангидрида. в) Аммиачный способ (нециклический). Здесь газы очищают от SO2 промывкой раствора сульфита. Половину полученного бисульфита аммония обрабатывают H 2 SO4 и HNO3 . При этом в концентрированном виде получают SO2 и аммонийную соль, которую можно использовать как удобрение: 2 NH 4 HSO3 H 2 SO4 ( NH 4 ) 2 SO4 2SO2 2H 2 O Вторую половину бисульфита нейтрализуют аммиаком по реакции: NH 4 HSO3 NH 4 OH ( NH 4 ) 2 SO3 H 2 O Полученный сульфит вновь применяют для улавливания SO2 из газа. г) Цинковый способ. Газы, очищенные от пыли, промывают пульпой, содержащий 1 1 ZnO SO2 2 H 2 O ZnSO3 * 2 H 2 O 2 2 Образующийся осадок отделяется от жидкости. Отфильтрованные кристаллы при нагревании до 350 0 С разлагаются на H 2 O, SO2 и ZnO. Сернистый ангидрид выделяется в высококонцентрированном виде, а ZnO возвращается для приготовления пульпы. Данный способ позволяет более полно, чем аммиачный, очистить газы от SO2 , не требуется предварительное охлаждение газов, а также очистка их от мышьяка и селена. На некоторых предприятиях в отходящих газах содержится HCl улавливается с получением соляной кислоты. Однако, для получения стандартной 27% соляной кислоты концентрация HCl в газах должна быть более 1,87% и жидкость в процессе поглощения нагреваться не выше 40 0 С . Для получения концентрированной кислоты газы, содержащие HCl , пропускают последовательно через несколько аппатовпоглотителей, в которых жидкость и газ движутся противотоком. В тех случаях, когда при очистке газов получают не товарную кислоту, раствор HCl нейтрализуют известковым молоком или щёлочью и сбрасывают в канализацию. На магниевых заводах успешно применяют гидрат окиси магния: Mg (OH ) 2 2HCl MgCl2 2H 2O Наиболее изученный и часто применяемый способ очистки газов от хлора заключается в промывке хлорсодержащего газа известковым молоком или молоком окиси магния: 2Сl2 2Ca(OH ) 2 Ca(OCl ) 2 CaCl2 2H 2O 2Cl 2 2Mg (OH ) 2 Mg (OCl ) 2 MgCl2 2H 2O По этим уравнениям реакции протекают в том случае, если в поглотительном жидкости имеется избыток гидрата окиси. В противном случае реакции протекает по схеме: Сl2 H 2O HCl HClO Поэтому для полного поглощения Cl требуется содержание свободной извести в орошаемой жидкости не менее 10-20 г/л, в пересчёте на CaO.Растворы Сa(OCl ) 2 или Mg (OCl ) 2 перед сбросом следует подвергнуть дополнительной обработке соляной кислотой или нагревом с катализатором из солей меди и никеля. В ряде металлургических прочесов, а также при сжигании минерального топлива образуются оксиды азота. В большинстве случаев объемы этих газов не велики, но концентрации оксидов азота в общем газовом потоке превышает 1%. Газы, содержащие более 50% NO2 (от общего содержания оксидов азота), можно очистить, промывая их водным раствором щелочей, оснований и даже водой, но при этом часть азота выделится обратно в газовую фазу по реакции: 3NO2 H 2 O 2 HNO3 NO Закись азота NO окисляется кислородом воздуха, но скорость окисления уменьшается по мере понижения концентраций NO и O2 , и повышения температуры. Поэтому указанным методом, особенно в виду обратного выделения трети NO, практически невозможно добиться достаточно полной очистки. Этот метод целесообразно применять только при концентрациях оксидов более 1% для получения азотной кислоты или нитросолей. Хорошие результаты даёт промывка газов растворами KBrO 3 , KMnO4 , H 2 O2, но эти реагенты получаются при применении в качестве восстановителя твёрдых веществ, например кокса. В этом случае при температуре 800 0 С разложение NO проходит на 95-96%, а при 1000 0 С приближается к 100%. Существуют и другие методы очистки, но все они громоздки и дороги. В некоторых случаях в исходящих газах содержится сероводород. Обычно количество этого газа невелико и концентрации низкие. Поэтому целью очитки является не утилизация H 2 S , а санитарная очистка. Такие газы целесообразно промывать содовым раствором по реакции: H 2 S Na2 CO3 NaHS NaHCO3 Раствор соды поддерживают в концентрации 25-30 г/л. Полученный раствор можно регенерировать продуванием через него при кипячении СО2 . Металлургические предприятия выбрасывают в атмосферу и значительное количество оксида углерода. Наиболее простой метод очистки заключается в дожигании его до СО2 при температуре около 1000 0 С . Процесс проводят в присутствии катализаторов при температуре около 500 0 С со можно подвергнуть конверсии по следующей реакции: СО H 2 O CO2 H 2 9.5ккал В качестве катализатор используют смесь оксидов железа и хрома ( 87%Fe2 O3 и 6.5%Cr2 O3 ), а качестве промоторов MgO и K 2 O . 2.7. Канализация газов Составной частью пылеулавливающих установок являются газоходы. Их конфигурацию выбирают с расчётом получить минимальное гидравлическое сопротивление и равномерное распределение газов между отдельными пылеуловителями. Весьма важным моментом является выбор скорости движения газов в газоходе, что определяет размеры его поперечного сечения, гидравлическое сопротивление и интенсивность осаждения пыли из газового потока. Для газов, содержащих механическую пыль и возгоны, скорость выбирают в пределах 10-20м/с, так как при скоростях 5-10м/с возгоны практически не осаждаются , а механическая пыль может осесть в газоходе. Однако, в результате коагуляции и термофореза, часть возгонов всё же оседает на стенках газоходов. Поэтому рекомендуется наружные стенки газоходов и аппаратов покрывать теплоизолирующими материалами. Гидравлическое сопротивление движения газов в газоходе обуславливается трением газа и так называемыми местными сопротивлениями. Последние возникают при поворотах, всевозможных сужениях, расширениях потока и т.д. Сопротивление, возникающее в результате трения газа о стенки газохода, невелико и им обычно пренебрегают. Что касается местных сопротивлений, то они пропорциональны скоростному напору: Р 2 * 2 ; н / м2 2,36 где - сумма коэффициентов местных сопротивлений. - скорость газа в газоходе - плотность газа при рабочих условиях, кг / м 3 Значения коэффициентов местных сопротивлений приведены, а специальных справочных таблицах [ ]. Пример расчёта сопротивления, которое газов по газоходам возникает и гидравлическое сопротивление, которое преодолевается вентилятором эксгаустеров или дымовой трубой. Чаще всего для создания тяги применяют центробежные вентиляторы. Расход энергии на транспортирование газа равен: N V *H : кВт * ч 3600 * 102 2,37 где V - часовой обьем газов пи рабочих условиях, м 3 / ч. Н- общий напор газов, преодолеваемый вентилятором, мм.вод.ст. - к.п.д. тягового агрегата. Для выброса газов в атмосферу применяют дымовые трубы. Скорости газов в канале трубы создаются обычно не менее 10 м/с и редко более 30 м/с. Дымовая труба должна обеспечивать рассеивание газов до такой величины, чтобы концентрация в приземном слое, в зоне дыхания человека, не превышала ПДК, т.е. С м ах ПДК. Величина максимальной приземной концентрации вредных веществ определяется по формуле: 2.38 С мах А * М * F * m * n / H 2 3 V1 * T ; мг / м 3 где А-коэффициент стратификации, зависящий от температурного градиента в атмосфере и описывающий вертикальное и горизонтальное рассеивание вредных веществ в воздухе (А=200 для региона РСО-А); М-количество вредного вещества, выбрасываемого в атмосферу, г/с. F- безразмерный коэффициент, учитывающий скорость осаждения вредных веществ в атмосфере (для региона 3); m,n- безразмерные коэффициенты, учитывающие условия выхода газовоздушной смеси из устья источника выброса; Н- высота источника выброса над уровнем земли, м Т -разность температур выбрасываемой смеси и атмосферного воздуха; V1 обьем выбрасываемой смеси, м 3 / с V D 2 4 * ; 2,39. где D- диаметр устья источника выброса, м - средняя скорость выхода смеси из устья источника выброса, м/с. В свою очередь, высота дымовой трубы определяется по формуле: Н А * М * F * m * n / ППК 3 V1 * T ; м 2,40 Если выбрасываемые газы содержат несколько вредных веществ, то высота трубы должна быть больше максимальной из высот труб рассчитанных для каждого вещества. Максимальное значение тяги в трубе равно: Р 9,81* Н * ( г ), н / м 2 2,41 где , г - соответственно плотности атмосферного воздуха и выбрасываемого газа, кг / м 3 . 1. Общие сведения о сточных водах В настоящее время различают три основные категории сточных вод – бытовые, производственные и атмосферные (дождевые и талые). Загрязнения этих вод подразделяются на минеральные, органические, бактериальные и биологические, и присутствуют в сточных водах в нерастворенном, каллоидальном и растворенном состояниях. Состав производственных сточных вод разнообразен и в каждом конкретном случае определяется лабораторными анализами. Для предварительных расчетов можно пользоваться данными аналогично действующих предприятий или приведенными в литературных источниках. Следует помнить, что концентрации загрязнений в производственных сточных водах не должны превышать допустимых значений, величины которых приведены в СНиП 11-32-74. Если концентрации загрязнений производственных сточных вод превышают нормативы, то следует предусматривать местную (локальную) предварительную очистку их перед сбросом в канализационные сети. Согласно норм проектирования, очистные сооружения должны располагаться с подветренной стороны по отношению к жилой застройке и за пределами санитарнозащитной зоны. Площадка для очистных сооружений должна по возможности иметь уклон, обеспечивающий движение сточных вод самотеком по сооружениям и отвод поверхностных вод, и располагаться на территории с низким уровнем грунтовых вод. При выборе площадки следует предусматривать и возможности расширения очистных сооружений сверх расчетной пропускной способности. Согласно СНиП 11-32-74 метод и степень очистки сточных вод должны определяться в зависимости от местных условий с учетом возможного использования очищенных сточных вод для промышленных или сельскохозяйственных нужд. Эти воды должны отвечать санитарно-гигиеническим и технологическим требованиям потребителя. Состав очистных сооружений должен выбираться в зависимости от требуемой степени очистки, пропускной способности, состава сточных вод, использования осадка и других местных условий в соответствии с нормами проектирования очистных сооружений. Выбор типа очистного сооружения зависит от размера площадки, на которой оно размещается. Таблица 1.1. Площади необходимые для расположения очистных сооружений (включая сооружения механической очистки), га Суточный расход сточных вод, м3 Только механическая очистка 5000 10 000 15 000 20 000 30 000 40 000 50 000 75 000 100 000 0,5-0,7 0,8-1,2 1,0-1,5 1,2-1,8 1,6-2,5 2,0-3,2 2,5-3,8 3,75-5,0 5,0-6,25 Аэротэнки и высоконагружаемые биофильтры 1,0-1,25 1,5-2,0 1,85-2,5 2,2-3,0 3,0-4,5 4,0-6,0 5,0-7,5 7,5-10 10-12,5 В таблице 1.2 приведены эффективности различных способов очистки сточных вод. Таблица 1.2 Эффективности различных способов очистки сточных вод Способ очистки Механическая Механическая с последующей химической доочисткой Устранение взвешенных веществ, % (по массе) 50-60 90-95 Производственные сточные воды на первой стадии очистки поступают на песколовки. Последние предусматриваются если объем сточных вод превышает 100 м3/сут. Песколовки подразделяются на горизонтальные (пропуская способность выше 10тыс.м3/сут), аэрируемые (свыше 20тыс.м3/сут) и тангенциальные (до 50тыс.м3/сут). Число отделений песколовки должно быть не менее двух и все рабочие. При механизированном удалении осадка следует предусматривать резервную песколовку. Типоразмеры горизонтальных песколовок с прямолинейным движением сточных вод приведены в табл. 1.3 Таблица 1.3 Горизонтальные песколовки с плоским днищем и прямолинейным движением воды Размеры отделения, м Пропускная способность, тыс.м3/сут Число отделений 25 50 70 100 140 200 280 2 2 2 3 2 3 4 Длина Ширина 9 15 18 18 18 18 18 1,25 2,80 3,00 3,00 4,50 4,50 4,50 Глубина проточной части (наполнение) 0,55 0,55 0,58 0,55 0,67 0,65 0,67 На рис. 1.1. представлена схема горизонтальной песколовки с прямолинейным движением воды. А А-А Н h hос в А Рис. 3.1. Схема горизонтальной песколовки а - длина; b - ширина; Н – высота; hос – высота осадка; h – наполнение. При расчете песколовки необходимо учитывать возможность интенсификации работы очистных сооружений в будущем, в связи с чем принимается коэффициент 1,4 к максимальному наполнению. Площадь живого сечения песколовки определяется исходя из количества отделений песколовки, скорости движения сточных вод и максимального объема очищаемых вод по формуле: qmax 2 ; м V n где qmax – максимальный объем очищаемых вод, м3/с; V – скорость движения сточных вод (0,15-0,3 м/с); n – количество отделений песколовки. Длина песколовки определяется по формуле: aK 1000 H V ; м U0 где К – коэф. принимаемый в зависимости от типа песколовки и гидравлической крупности механических примесей в очищаемой воде по табл. 28 СНиП 11-32-74; Н – расчетная глубина песколовки (Н = 0,25-1,0 м) и принимается несколько большей чем глубина потока в подводящем канале; U0 – гидравлическая крупность частиц подлежащих задержанию (U0 = 18-24 мм/с). Ширина отделения песколовки определяется: b H ; м Скорость протока сточных вод в песколовке при минимальном расходе, когда наполнение в ней: H min H hmax hmin ; и должно быть не менее 0,15 м/с: где hmax – наполнение песколовки при максимальном расходе; hmin – наполнение песколовки при минимальном расходе. Тогда минимальная скорость протока сточных вод в песколовке определится по формуле: Vmin qmin ; м/с b H min n Расчетная продолжительность протока сточных вод в песколовке определяется: T l ; с V и при максимальном протоке недолжна превышать 30 секунд. Для поддержания в песколовке постоянной скорости движения очищаемых вод на выходе из нее предусматривается водослив с широким порогом. Расчет водослива сводится к определению перепада между дном песколовки, порогом и ширины водослива. Перепад определяется по формуле: P hmax K q3 / 2 hmin K q3 / 2 1 ; где Кq – отношение максимального и минимального расходов. Глубина воды в песколовке соответственно при qmax, qmin и расчетной скорости V, определяются: hmax H , м hmin qmin , м n b V Ширина водослива определяется: bc q max m 2q ( P hmax ) 3 / 2 ; где m –коэф. расхода, принимается в пределах 0,35-0,38. Следует помнить, что стенки камер песколовки должны иметь угол наклона не менее 600. Удаление продуктов отстоя из песколовки рекомендуется осуществлять скребковыми механизмами, гидроэлеваторами или вручную. После гравитационной очистки, сточные воды, перед сбросом в сети канализации или поверхностную гидросеть, необходимо подвергать физико-химической или химической доочистке. Последние, наряду с обеспечением необходимого качества воды, позволяет также извлечь ценные продукты и снизить потери производства. Анализ литературных источников и опыт работы свинцово-цинковых предприятий, частности АО «Электроцинк» показывает, что ее сточные воды содержат: железо общее, Fe - 1,2 мг/л 2+ медь, Cu - 1,7 мг/л 2+ свинец, Pb - 13,2 мг/л + цинк, Zn - 8,1 мг/л 2+ никель, Ni - 1,6 мг/л 2+ кобальт, Co - 1,2 мг/л кадмий, Cd - 30,7 мг/л марганец, Mn - 3,4 мг/л мышьяк, As - 0,05 мг/л сурьма, Sb - 0,16 мг/л pH - 6,5–7,8 Столь широкий спектр веществ в сточных водах в определенной степени затрудняет осуществить полную очистку стоков предприятий. Однако, изыскания, проведенные на кафедре металлургии цветных металлов СКГМИ, позволяют выделить из этих стоков некоторые металлы. В частности установлено, что сточные воды содержащие катионы цинка можно очищать переводом их в трудно растворимую гидроокись: Zn2+ + 2OH Zn(OH)2 Началу выпадения гидроокиси цинка в осадок соответствует рН = 5,4 – 6,4. Однако, следует помнить, что при рН = 12 – 13 гидроокись цинка начинает растворяться с образованием цинкатов: Zn(OH)2 + OH Zn(OH)3 Поэтому для достижения максимального эффекта очистки сточных вод от цинка и перевода его в гидроокись, необходимо строго придерживаться довольно узких пределов рН, равных 8-9. Более глубокую очистку стоков от катионов цинка можно осуществит осадив их в виде наиболее трудно растворимого сульфида цинка: Zn2+ + S2- ZnS Оптимальное значение рН при осаждении сульфида цинка сернистым натрием составляет 2,5-3,5. Приведенный выше качественный состав сточных вод показывает, что кроме катионов цинка, в стоках присутствуют и катионы свинца Pb2+. Перевести их в осадок можно в виде одного из ниже приведенных трудно растворимых соединений: Pb2+ + OH Pb(OH)2 2Pb 2++ 2OH + CO Pb2(OH)2CO3 Pb2+ + CO 32 PbCO3 Началу выпадения в осадок гидроокиси свинца соответствует значение рН = 6,0 – 8,4. Наиболее дешевым материалом очистки является метод получения трудно растворимого карбоната свинца. В промышленных условиях для этого можно использовать известняк, доломит, мел, мрамор и подобные им природные материалы. Исследования показывают, что если в сточных водах объемом 4000 м 3/сут. содержится 30 мг/л свинца, то в получаемом при очистке известковым молоком осадке будет содержаться 120 кг металла и при выплавке получено 43 т. в год дополнительного чистого свинца. Сравнительный анализ сточных вод предприятий свинцово-цинковой направленности показывает, что содержание кадмия в стоках колеблется в пределах 30-190 мг/л. Поскольку произведение растворимости гидроокиси кадмия составляет 2,2 10 14 , что указывает на ее незначительную растворимость, а рН соответствующий началу выпадения в осадок равен 7,2-8,2, то становится очевидным возможность обработки тем же известковым молоком. Таким образом, обработка стоков указанным раствором при рН = 8,5 9,0 позволит максимально очистить сточные воды от растворенных солей кадмия. Следует отметить, что известковое молоко позволяет высадить из сточных вод и катионы цинка. Гидроокись меди обладает амфотерными свойствами и поэтому может растворяться в кислоте и щелочи. Практически полное выделение меди происходить при рН = 8 – 10, но с увеличением рН возможно образование растворимых купритов NaHCuO2 или NaCuCO3. Поэтому целесообразно осаждать катионы меди из сточных вод в виде гидроксокарбоната, нерастворимого в воде: 2Cu2+ + CO 32 + 2OH Cu(OH)2CO3 Мышьяк концентрируется, чаще всего, в сточных водах газоочистных устройств, отработанных электролитах и т.д. способы выделения мышьяка из растворов в форме арсенита кальция: 2H3AsO3 + 3Ca(OH)2 = 3Ca(AsO3) + 6H2O и арсената кальция: 2H3AsO4+ 3Ca(OH)2 = 3Ca(AsO4) + 6H2O сопряжены с образованием опасных токсичных соединений в виде отходов, требующих специальных захоронения. Использование в качестве осадителя гидроогиси кальция позволяет снизить остаточную концентрацию мышьяка в растворе лишь до величины, превышающий ПДК в 70-100 раз, т.к. произведение растворимости Ca3(AsO4)2 составляет 6,8 10 19 . Представляет интерес осаждение мышьяка из раствора в виде сульфидов. Их растворимость в воде минимальна и выход мышьяксодержащих отходов сокращается в 10 раз. Следует отметить, что осадки сульфидов могут быть переработаны на белый мышьяк. Реагентами – осадителями служат сульфогидрат натрия NaHS, сернистый натрий NaS и другие сульфосодержащие реагенты. Осаждение мышьяка протекает в соответствии с реакцией: 6NaHS + 3H2SO4 + 4H3AsO3 = 2As2S3 + 3Na2SO4 + 12H2O. Наиболее распространенными, в настоящее время, являются методы физикохимической очистки сточных вод. Из указанных методов большое внимание уделяется методу коагуляции, ионному обмену, флотации меньшее выпариванию и кристаллизации. Однако, надо помнить, что целесообразно применять эти методы в сочетании с химическими и другими методами. Под коагуляцией следует понимать слипание частиц коллоидной суспензии при столкновениях в процессе теплового движения, перемешивании или направленного перемещения во внешнем силовом поле. В этих случаях образуются агрегаты в которых первичные частицы соединены силами межмолекулярного взаимодействия непосредственно через прослойку окружающей их среды. Известно, что сточные воды содержат коллоидные частицы размерами от 0,001 до 10 мкм и более. Однако, лишь последние, достаточно полно удаляются механическими способами. Под влиянием добавляемых веществ – коагулянтов в результате гидролиза образуются малорастворимые в воде гидрооксиды, которые сорбируют на своей хлопьевидной поверхности коллоидные и мелкодисперсные вещества и, оседают при благоприятных гидродинамических условиях. Так: Al2(SO4)3 + 3H2O = 2Al(OH)3 + 3H2SO4 FeCl3 + 3H2O = Fe(OH)3 + 3HCl FeSO4 + 2H2O = Fe(OH)2 + H2SO4 4Fe(OH)2 + O2 +2H2O = 4Fe(OH)3 Следует помнить, что минимальный расход коагулянтов достигается в диапазоне оптимальных величин рН. В частности для Al(OH)3 – РН = 4,5 – 7,0; для Fe(OH)2 – рН = 8,5 – 10,5; для Fe(OH)3 – рН = 4 – 6, а образующиеся в процессе гидролиза кислоты нейтрализуются щелочами или известью. Установлено, что скорость и эффективность процесса коагуляции зависит от состава сточных вод, их температуры, интенсивности перемешивания и последовательности введения реагентов. Так, например, введение полиакриамида в сточные воды металлургического производства, сокращает необходимую площадь радиальных отстойников почти в 2 раза. Очистка сточных вод, содержащих мелкодисперсные и коллоидные частицы, можно осуществлять и при пропускании их через электролизные ванны с анодом из алюминия или железа. При этом материал анода постепенно расходуется, образуя гидрооксиды и коагулирует. Исследования показывают, что растворение в водах 1 гр. алюминия эквивалентно введению 6,3 гр. Al2(SO4)3, а 1 гр. железа – введению 3,6 гр. Fe2(SO)4 или 2,9 гр. FeCl3. при использовании данного метода очистки сточных вод, следует помнить, что расход электроэнергии для растворения 1 гр. алюминия – 12 Вт/ч, 1 гр. железа – 2,9 Вт/ч, плотность тока не более 10А/м2, расстояние между электродами – не более 20мм, а скорость потока сточных вод между электродами – не менее 0,5 м/с. компактность установок, отсутствие реагентного и складского хозяйства, простота обслуживания являются достоинством метода. Однако значительные расходы электроэнергии и металла, являющиеся следствием образования оксидной пленки на поверхности электродов, их загрязнения примесями сточных вод, а также нагреванием обрабатываемых сточных вод, ограничивают область применения метода. Электрокоагуляционная установка при продолжительности контакта сточных вод в электрическом поле 15 – 30 сек. и пропускной способности 1,5 – 3 м3/час на 1 кв.м площади поверхности электродов одного полюса и исходной концентрации 0,5 – 0,8 г/л, осаждает взвеси на 99%. Под гетерогенным ионным обменом понимается процесс обмена между ионами находящимися в растворе и ионами присутствующими на поверхности твердой фазы ионита. Очистка сточных вод указанным способом позволяет извлекать ценные примеси в виде хрома, цинка, меди и др. металлов до их ПДК. Важнейшим свойством ионитов является их поглотительная способность, определяемая обменной емкостью, т.е. количеством граммэквивалентов ионов которое может поглотить 1 м3 ионита до начала проскока поглощаемых ионов в фильтрат, а также возможность проведения реакции в обратном направлении, что и лежит в основе регенерации. Если катиониты находятся в Н или Na форме, обмен катионов будет проходить по реакции: Ме Н К МеК Н Ме NaK MeK Na где Ме - катион находящийся в сточной воде, К - сложный комплекс катионита. Регенирация осуществляется промывкой кислотой при Н – катионите или раствором хлористого натрия при Na – катионите: 2MeK H 2 SO4 2H K Me2 SO4 MeK NaCl NaK MeCl Поскольку сточные воды характеризуются сложным составом, то большое значение имеет селективность поглощения ионов. Так, для каждого вида катионита установлены ряды катионов по энергии их вытеснения. Например, для катионита КУ – 2: H Na Mg 2 Zn 2 Co 2 Cu 2 Cd 2 Ni 2 Sr 2 Pb 2 . При этом слабоосновные аниониты поглощают анионы сильных кислот: 2AOH H 2 SO4 A2 SO4 2H 2O где A - сложный органический комплекс анионита. Для большинства анионитов справедлив следующий ряд поглощающей способности: SO42 NO3 Cl . Регенерация слабоосновных анионитов осуществляется фильтрованием через них 2 – 4% водных растворов NaOH, Na2CO3 или NH4OH: A2 SO4 2NaOH 2AOH Na2 SO4 Выпаривание сточных вод применяют для увеличения концентрации содержащихся солей и ускорения последующей кристаллизации. Выпаривание может быть простым, а также одно или многоступенчатом под вакуумом. Простое выпаривание производится в открытых емкостях паром низкого давления, что вызывает его большой расход. При выпаривании под вакуумом уменьшается температура кипения раствора расход тепла, причем в качестве источника последнего применяют отработанный пар. Наряду с указанными достоинствами, следует отметить, что вакуумные установки сложны в конструктивном исполнении и эксплуатации. Кристаллизация применяется при обезвреживании органического количества концентрированных сточных вод. Кристаллизаторы бывают периодического действия с естественным охлаждением за счет испаряющейся воды, периодического действия с перемешиванием и искусственным охлаждением, а также непрерывного действия. Термоокислительный метод очистки сточных вод заключается в парофазном окислении. Иногда его называют огненным методом. При указанном методе сточную воду вводят в распыленном состоянии в специальную камеру, где обрабатывают продуктами горения топлива при температурах 890 - 1000 0 С. при этом вода испаряется, органические примеси сгорают, а минеральные образуют твердые или расплавленные частицы, и выводятся из рабочей камеры печи дымовыми газами. Литература 1.Справочник по пыле и золоулавливанию. Под ред. Русанова А.А. – М.: Энергия, 1975. 2. Гордон Г.М. и Пейсахов И.Л. Пылеулавливание и очистка газов в цветной металлургии.- М.: Металлургия,1977 3. Кляйн С.Э., Воронов В.В. и др. Экологические проблемы в металлургии. Сточные воды. – Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2005, 441 с. 4. Лапицкая М.П., Зуева Л.И, и др. Очистка сточных вод (примеры расчетов). – Мн.: Высшая школа, 2007, 255 с. 5. Баймаханов М.Т., Лебедев К./Б., Антонов В.Н. Очистка и контроль сточных вод предприятий цветной металлургии. – М.: Металлургия, 1983, 192 с.