КАВИТАЦИОННАЯ ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ

реклама

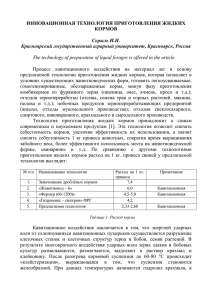

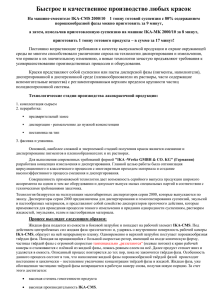

КАВИТАЦИОННАЯ ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЖИДКИХ КОРМОВ Скрыль И.И., Ковальчук А.Н. Красноярский государственный аграрный университет, Красноярск, Россия The technology of preparation of liquid forages is considered and the equipment for its realization is offered. Устройство желудочно-кишечного тракта определяет «меню» животных и их способность переваривать ту или иную пищу. Разработки и исследования ученых ГНУ Всероссийского научноисследовательского института сельского хозяйства, Кубанского государственного аграрного университета, института проблем экологии и эволюции им. А. Н. Северцева РАН, Алтайского государственного аграрного университета показывают, что при «традиционных» технологиях кормления в помете остается не переваренной до 40% пищи, а при кормлении свиней сухими комбикормами — до 50% [1]. Рекомендации ученых для животных и птиц с прямоточной системой желудочно-кишечного тракта сводятся к тому, что: • корма для свиней должны быть жидкими; • злаки должны быть измельчены до размеров 0-30 мкН; • в процессе приготовления должно быть обеспечено протекание процессов ферментативного сбраживания крахмала с переводом его в легкоусвояемые организмом животного формы, а именно: глюкоза, фруктоза, сарбоза, мальтоза, галактоза и т. д. В свиноводстве подобная подготовка кормов обеспечивает среднесуточный привес 650-750 грамм (таблица 1) [2]. При этом указанные среднесуточные привесы достигаются при значительном снижении затрат корма в расчёте на 1 кг привеса, а также значительно уменьшается стоимость кормов. Технология кормления, предлагаемая вашему вниманию, основана на приготовлении жидких кормов путем кавитационного смешивания исходного сырья с водой. При кавитационной обработке пищевой смеси одновременно происходят следующие процессы: • кавитационное измельчение в диспергаторе (зерна пшеницы, ячменя, овса, отрубей, жома, жмыха, шелухи и т. д.) до тонкодисперсного состояния; • разогрев полученной суспензии до 60-95°C; • создание условий для протекания физико-химических и биохимических процессов ферментативного сбраживания крахмала (перевод более 50% крахмала, содержащегося в корме, в вещества, которые легко усваиваются организмом животного, а именно: моно-, ди- и трисахариды, т. е. в глюкозу, фруктозу, сарбозу, мальтозу, галактозу и т. д.); • угнетение всех бактерий, попавших в корм с поля со злаками, таким образом, уменьшается (исключается) вероятность возникновения нежелательных или нестерильных ферментаций от занесенных бактерий, которые составляют конкуренцию микрофлоре кишечника животных в борьбе за поступившую пищу и вырабатывают токсические вещества [2]. Показатели Количество голов Средняя живая масса в начале эксперимента, кг. Средняя живая масса по окончании эксперимента, кг. Прирост живой массы, кг. Среднесуточный привес, г. Затрачено кормовых единиц на 1 кг. привеса Опытная группа №1 300 52,9 Опытная группа №2 300 53,8 Контрольная группа (сухое кормление) 300 53,6 73 74,2 66 20,1 670 3,1 20,4 680 3,4 13 450 5 Таблица 1. Расход корма и привесы животных (поросят) за один месяц (данные приведённые в таблице предоставлены фермерским хозяйством из Берёзовского района Красноярского края) Концепция разработанной технологии основана на феномене синпериодической кавитации. При кавитационном приготовлении жидких кормов вместе с обеззараживанием сырья происходит биологическая активация воды. Такая вода является мощным растворителем солей, охотно вступает в реакцию гидратации биополимеров пищевого сырья (соединение биополимеров с молекулами воды), интенсивно экстрагирует (т.е. извлекает из сырья витамины и другие полезные вещества, не разрушая его природной структуры, так как имеет обычную температуру). Осуществление данной технологии возможно при применении кавитационного измельчителя. Кавитационный измельчитель - это принципиально новый вид оборудования, используемый в производстве эмульсий и суспензий различного назначения. Он является последним достижением новой отрасли науки – физико-химической механики [3]. Известны следующие типы оборудования для диспергирования: • Измельчители с мелющими телами (шаровые, бисерные, вибрационные, дезинтеграторы). • Устройства самоизмельчения (барабанные, центробежные, струйные). • Взрывные измельчители (со сбросом давления, с использованием взрывчатых веществ). Недостатки этих типов устройств: износ мелющих тел; загрязнение продуктами износа измельчаемого материала; большая энергоемкость диспергирования; низкий КПД, агрегация (слипание) частиц при увеличении дисперсности материала. В последние годы появилось оборудование для диспергирования с одновременной гомогенизацией: • Ультразвуковые устройства. • Ультразвуковые кавитационные устройства. • Электрогидравлические устройства. • Роторно-пульсационные устройства. • Гидроударные установки. Ультразвуковые устройства применяются редко и в специфических условиях (например, гомогенизация майонеза), а электрогидравлические устройства пока не нашли применения. Наибольшее распространение получили роторно-пульсационные устройства (за рубежом) и приходящие им на смену гидроударные установки (пока не имеют аналогов за рубежом). Происходит закономерный переход к способу диспергирования материала в двухфазной (материал +жидкость) среде, что позволяет совместить процессы диспергирования и гомогенизации в одном аппарате. В качестве жидкости может быть вода или любая другая жидкость, например, масло выделяющееся при измельчении орехов, сок при переработке помидоров, гороха и т.д. Это дает возможность использовать физические свойства второй фазы (не сжимаемость, законы Паскаля и Бернулли) и применить новые физические эффекты (гидравлический удар, кавитацию, импульсы высокого давления, турбулентность). Способ диспергирования материала в двухфазной среде лишен недостатков сухого способа диспергирования поскольку жидкость «не изнашивается», не загрязняет материал, предотвращает агрегацию за счет уменьшения поверхностной энергии твердой фазы (этот эффект усиливается добавлением поверхностно-активных веществ). Кроме того, использование жидкости позволяет совместить процессы диспергирования и гомогенизации в одном аппарате. Установка конструкции Мозгового В.Г. КаГУД-1 (кавитационный гидроударный диспергатор) обеспечивает диспергирование и одновременное смешивание (гомогенизацию) материалов (см. рис. 1) [4]. Основными элементами установки являются ротор и статор (см. рис. 2). В роторе по окружности расположены резонансные камеры (резонаторы). В статоре отверстия - конфузоры. При вращении ротора происходит периодическое перекрывание выходных отверстий резонаторов. Измельчение происходит за счет воздействия на частицу кавитации, а также двойного (прямого и обратного) гидравлического удара при прерывании потока пульпы с заданной частотой. Частота специально подбирается равной собственной частоте ротора. Действие гидравлического удара носит пульсирующий характер. Разрушаемые частицы подвергаются гидравлическому удару в резонансных камерах (резонаторах). За счет совпадения собственной частоты резонаторов с частотой следования импульсов давления в камерах происходит многократное (в 10 раз по сравнению с роторно-пульсационными аппаратами) увеличение амплитуды значения давления. Гидродинамические процессы в установке сопровождаются развитой турбулентностью. Это способствует хорошей степени гомогенизации обрабатываемого материала. Рисунок 1. Общий вид и основные размеры аппарата КаГУД-1, производительностью 30 т/ч Рисунок 2. Устройство аппарата КаГУД-1: где: 1-корпус; 2 – входной патрубок; 3 – выходной патрубок; 4 – ротор; 5 – статор; 6 – резонаторные камеры; 7 - сужающийся канал резонатора прямоугольного сечения; 8 – лопатки; 9 - отверстия прямоугольного сечения в статоре Разработано два типа гидроударного оборудования: роторно- пульсационные устройства или их аналоги и гидроударные системы - КаГУД1 (аналогов за рубежом нет). В настоящее время резонансная гидроударная система КаГУД-1 является наиболее эффективным и перспективным видом оборудования для диспергирования и гомогенизации. Техническая характеристика аппаратов КаГУД-1 и обрабатываемого продукта приведена в таблицах 2 и 3. Показатель Значение Подача, т/ч (на воде) 5 30 80 Напор, м 20 20 20 Частота вращения, об/мин 2900 2900 1450 Электродвигатель • мощность, кВт 30 45-90 110-… • напряжение, В 380 380 380 • частота тока, Гц 50 50 50 Габаритные размеры установки, мм • длина 1400 1800 2100 • ширина 700 800 800 • в ы с о та 550 650 650 Масса, кг 340 710 1100 Таблица 2. Технические характеристики аппаратов КаГУД-1 рН в пределах Плотность гидросмеси до Температура Максим. крупность частиц на входе до Микротвердость частиц до Размер частиц на выходе Концентрация в жидкости 6-12 2200 кг/м3 50-90°С 8 мм 1100 МПа 0-60 мкм (зависит от рецикла и материала) 30-70% Таблица 3. Характеристика обрабатываемого продукта Отличия аппаратов КаГУД от роторно-пульсационных заключаются в следующем: 1. В аппарате КаГУД-1 поток пульпы структурирован в каналахрезонаторах (соплах). Структуризация потока обеспечивает разделение потока на отдельные равные ручьи (в соплах), разделение ручьев на отдельные равные порции (в окнах статора), смешение порций в объеме улитки перед напорным патрубком. При этом в объем улитки попадают порции из диаметрально противоположных четырех окон (в данной модификации КаГУД-1). Это одно из условий идеальной гомогенизации. В РПА поток не структурирован, только частично канализован, поэтому перемешиваемые порции не одинаковы, отдельные порции могут проскальзывать с возвратом, другие порции проскакивать без обработки (без разделения и смешения). 2. Скорость движения потока в каналах выше, т.к. работает эффект гидравлического сопла (сужение - ускорение потока). При этом возникает высоко развитая турбулентность за счет кривизны канала. Это способствует увеличению степени гомогенизации на микроуровне – это второе условие идеальной гомогенизации. 3. За счет повышенной скорости и структурирования потока в каналах при перекрытии окон в роторе возникают условия для возникновения гидравлических ударов значительной величины. Этого в РПА не происходит. 4. В аппарате КаГУД-1 из-за несовпадения количества окон в роторе и статоре возникает бегущая волна гидравлических ударов. Путем подбора количества окон частоту бегущей волны можно согласовать с собственной частотой колебаний ротора. При этом ротор становится мощным объемным излучателем звукового давления в обрабатываемую среду. Звуковое давление концентрируется в объеме резонаторов. При этом твердая частица испытывает знакопеременное давление и силы "сжатия-растяжения" (ударная волна) разрывают частицу. Кроме звучащих стенок канала на частицу периодически (при перекрытии канала) воздействует пик давления в момент возникновения гидравлического удара. Комбинация этих сил приводит к эффективной диспергации пульпы. 5. В РПА пульсации давления слабо выражены, в основном работает кавитация, которая возникает только на рабочих поверхностях ротора и статора, что гораздо менее эффективно. 6. Производительность РПА гораздо меньше чем у КаГУД-1 Применение технологии жидкого кормления и кавитационного гидроударного диспергатора позволят повысить питательность кормов, снизить их стоимость и расход, получить дополнительный привес при минимальных затратах. Литература 1. Мат. 16-й международной спец. торгово-промышленной выставки «Зерно-Комбикорма-Ветеринария-2011» 2. http://kombi-korm.narod.ru/contacts.html 3. http://www.licenz.ru/breaking_machine.html 4. Мозговой В.Г., Алтухов А.М. патент России «Кавитационный гидроударный диспергатор» № 74084 от 20.06.2008 г.