Особенности Организации планирования И

advertisement

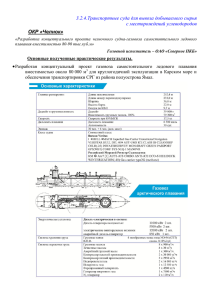

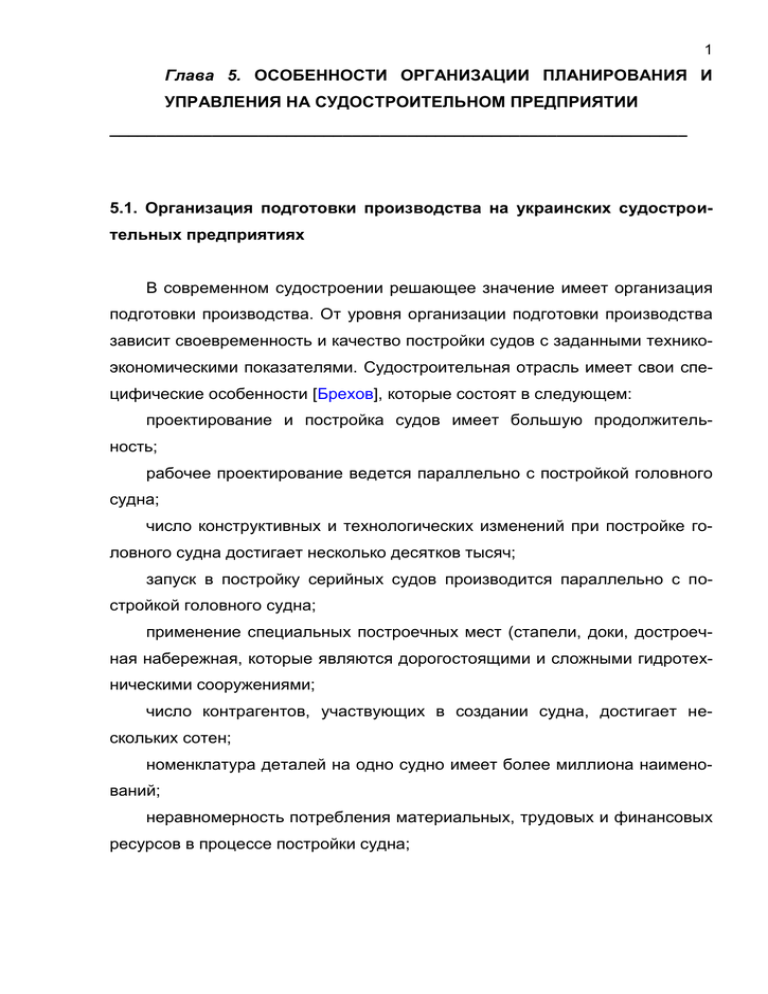

1 Глава 5. ОСОБЕННОСТИ ОРГАНИЗАЦИИ ПЛАНИРОВАНИЯ И УПРАВЛЕНИЯ НА СУДОСТРОИТЕЛЬНОМ ПРЕДПРИЯТИИ ______________________________________________________________ 5.1. Организация подготовки производства на украинских судостроительных предприятиях В современном судостроении решающее значение имеет организация подготовки производства. От уровня организации подготовки производства зависит своевременность и качество постройки судов с заданными техникоэкономическими показателями. Судостроительная отрасль имеет свои специфические особенности [Брехов], которые состоят в следующем: проектирование и постройка судов имеет большую продолжительность; рабочее проектирование ведется параллельно с постройкой головного судна; число конструктивных и технологических изменений при постройке головного судна достигает несколько десятков тысяч; запуск в постройку серийных судов производится параллельно с постройкой головного судна; применение специальных построечных мест (стапели, доки, достроечная набережная, которые являются дорогостоящими и сложными гидротехническими сооружениями; число контрагентов, участвующих в создании судна, достигает нескольких сотен; номенклатура деталей на одно судно имеет более миллиона наименований; неравномерность потребления материальных, трудовых и финансовых ресурсов в процессе постройки судна; 2 конструктивная сложность изделия, которая обусловлена применением специальной системы планово-учетных единиц (ПУЕ) для управления производственным процессом. Специфика судостроительного производства предопределяет особенности его подготовки на судостроительном предприятии – эта подготовка является сложной организационной системой и связана со значительными материальными и трудовыми затратами, которые составляют 10–15 % стоимости создания головного судна [Арью; Брехов, Волков]. Эффективность деятельности судостроительного предприятия во многом определяется уровнем научно-технических разработок, связанных с организацией комплексной подготовки производства при постройке судов новых проектов. Рассмотрим основные задачи подготовки производства судостроительного завода. Подготовка производства представляет собой совокупность взаимосвязанных процессов научно-исследовательского, конструкторского, технологического и организационного характера. В работе [Арью] на основе проведенных исследований определены удельные значения распределения трудоемкости при комплексной подготовке судостроительного производства, которые составляют: конструкторская подготовка производства –15%; технологическая подготовка производства – 49%; организационная подготовка производства – 12%; материально-техническая подготовка – 9%; другие виды подготовки производства – 15%. Конструкторская подготовка производства – совокупность взаимосвязанных процессов по разработке проектно-конструкторских документов, ведомостей заказа материалов и оборудования, принципиальных технологий и организации постройки судна. Отличительная особенность конструкторской подготовки судостроительного производства состоит в том, что основную часть работы выполняет проектант, а часть работы – предприятиестроитель. Рабочая документация на изделие выпускается на основе конструктивно-технологического метода. В соответствии с этим методом дета- 3 ли, сборочные единицы и комплектующие изделия привязываются к частям производственного процесса судна, который характеризуется определенной системой ПУЕ. В спецификации конструкторских документов верфи включают информацию по технологии и организации постройки судна (технологические комплекты). Проведение данной работы требует организации совместной деятельности специалистов-конструкторов, проектантов и технологической службы завода. Конструкторское подразделение завода разрабатывает проекты, схемы, чертежи и ведомости на следующие виды работ: оборудование построечного места, закладку судна и его спуск; документацию на изготовление спускового устройства; выполнение расчетов общей и местной прочности при спуске; разработку энергоснабжения судна по техническому проекту; проектирование нестандартного оборудования, оснастки; корректировку документации по извещениям; разработку и ведение обезличенных чертежей, стандартов и нормалей. Конструкторский отдел выполняет ряд проектных работ по техническому перевооружению, реконструкции производства, созданию новых участков в обеспечении строительства новых проектов судов. Технологическая подготовка производства верфи представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к постройке судов. Специалисты технологической службы начинают подготовку производства с приемки от проектанта заказной и рабочей документации. В составе документации в первую очередь принимаются график на постройку судна, принципиальная технология его постройки, перечень корпусных конструкций, энергетических установок, механизмов и оборудования, а также рабочая документация. Основными задачами технологической службы завода являются: разработка технологических процессов на постройку судна; проектирование оснастки, приспособлений, специального инструмента, нестандартного оборудования; 4 разработка укрупненных, технологических графиков и сетевых моделей постройки судна; разработка и формирование номенклатурных ведомостей плановоучетных единиц при постройке судна; технологическое распределение работ между цехами; разработка нормативной документации по используемым материальным ресурсам; формирование заказных ведомостей на материалы и комплектующие изделия; разработка технологических документов верфи, номенклатура и правила оформления, которых определены ГОСТ 3.1102-81 и комплектом отраслевых стандартов ″Технологические документы судостроительной верфи″; разработка организационно-технической документации и мероприятий по строительству судов. Одним из основных аспектов организации подготовки судостроительного производства является разработка технологической документации верфи. Подразделяется она на документацию общего назначения (карта эскизов, инструкции технологического процесса, ведомости подетальных норм, производственных и сводных норм расхода материалов, карта технологического процесса) и специального назначения (карта технологического процесса единичного процесса изготовления изделия, комплектовочная карта, технико-нормативная карта, операционная карта, ведомость средств технологического оснащения, ведомость технологических документов). Выпуск всей технологической документации регламентируются отраслевыми стандартами, которые специфичны и применяются только в судостроении. Применяемые в период технологической подготовки производства способы разработки технологии выполнения тех или иных этапов постройки судна основаны на широком использовании типовых решений, обобщенных или укрупненных показателей. Ввиду этого разработанные технологические процессы часто бывают укрупненными, не учитывают состояние трудовых 5 ресурсов и рациональной загрузки оборудования, усложняют процессы управления и подвергаются многократным корректировкам. Использование оборудования с программным управлением обуславливает необходимость принципиально нового подхода в решении задач технологической подготовки производства – индивидуального проектирования всех технологических процессов с учетом конкретного состояния производственной системы. Такой подход может быть реализован только на основе автоматизации проектирования, объектом которого является технология изготовления деталей, узлов, конструкций, систем, блоков, а результатом – комплект технологических документов и данных для управления оборудованием. Исходной информацией для автоматизированной системы технологической подготовки производства (АСТПП) верфи являются данные о корпусе судна, его конструкциях, стандартных технологических решениях, моделях производственной системы, технологических процессов и используемого оборудования. Основная информация формируется на этапе проектирования изделия. В настоящее время в мире судостроения созданы и успешно эксплуатируются системы автоматизированного проектирования судов (САПР судов) и АСТПП. Инструментарий используемых САПР определяет технологию обработки информации и формирование технологической документации. Под инструментарием понимается программное обеспечение системы и комплекс электронно-вычислительной техники. В зависимости от принятой на предприятии технологии определяется организация подготовки производства и соответствующая структура технических служб. На организацию подготовки производства существенное влияние оказывает уровень технического оснащения судостроительного предприятия, прежде всего оборудованием с числовым программным управлением. Технические службы подготовки производства на украинских судостроительных заводах подчинены главному инженеру предприятия. В состав подразделений по подготовке производства входят отдел главного конструктора, главного технолога, цеховые бюро технической подготовки производства, отдел плановых расчетов и вычислительный центр. На некото- 6 рых заводах, например Херсонский судостроительный завод, отдел главного конструктора и технолога- объединены в одно подразделение и подчинены заместителю главного инженера. На остальных предприятиях применяется классическая схема организации подготовки производства. Необходимо отметить, что в связи с расформированием экономических отношений судостроительной отрасли Украины происходит реструктуризация предприятий. Структурные преобразования происходят и в службах подготовки производства, хотя основная задача, если рассматривать производство верфи, остается без изменений – эффективное обеспечение постройки судов с минимальными затратами, высоким качеством и в установленные сроки. Для решения этой задачи необходимы современные информационные технологии, инструментарий систем автоматизированного проектирования, подготовленные специалисты, соответствующая организация подготовки производства и эффективная система управления ею. 5.2. Анализ уровня автоматизации подготовки производства на украинских судостроительных предприятиях Для определения уровня автоматизации подготовки производства на украинских судостроительных заводах необходимо рассмотреть вопрос о наличии инструментария (программно-технического комплекса), который может обеспечить решение поставленной задачи. В настоящее время мировое судостроение располагает значительным фондом программных средств, который позволяет автоматизировать процессы проектирования и управления производством постройки проектов судов различных классов и назначений. Необходимо отметить, что созданный спектр программного обеспечения достаточно широк и позволяет применять электронно-вычислительную технику от начальных этапов проектирования и до сдачи готового изделия в эксплуатацию. По своему функциональному назначению созданный инструментарий представляет собой, как локальные программы для реализации отдельных задач, так и интегрированные системы комплексного применения. Созданная номенклатура про- 7 граммных средств, ориентирована на различные технические средства начиная от майнфреймов и заканчивая персональными компьютерами. Все это обуславливает определенные трудности в применении существующего инструментария. В отечественном судостроении целенаправленное развитие работ по автоматизации проектирования и технической подготовки производства верфи началось с середины 70-х годов. В рамках общесоюзной программы в 1976-1980 гг. была создана первая в отрасли САПР транспортных судов, получившая название ″Проект-1″. При разработке этой системы был использован имевшийся опыт по выполнению в ряде конструкторских бюро отдельных расчетов на ЭВМ. Система ″Проект-1″ позволила автоматизировать в конструкторских бюро традиционные расчетные работы общепроектной и частично корпусной специализаций на стадиях эскизного и технического проектирования, а на заводах-строителях выполнять расчеты по плазово-технологической подготовке корпусообрабатывающего производства. Следует отметить, что, несмотря на относительно узкую, по сегодняшним представлениям, функциональную часть, созданная система получила широкое внедрение и явилась отправной точкой для дальнейшего развития по различным специализациям судостроения программных средств. Разработки по данному направлению производились в отраслевых научно-исследовательских институтах, конструкторских бюро – проектантах судов и на заводах строителях. В отрасли был накоплен определенный положительный опыт создания и эксплуатации система САПР/АСТПП. Работа по координации разработки и внедрения САПР/АСТПП возлагались на Министерство судостроительной промышленности СССР. Необходимо отметить, что наряду с отечественными разработками, осуществляли внедрение и зарубежных систем. Так, в 1976 году Минсудпромом была закуплена система FORAN версии 10, разработчиком которой являлась испанская фирма Senner. На первоначальном этапе осуществлялась адаптация закупленной системы к технологическим процессам и производственным условиям отечественных судостроительных заводов и конструкторских бюро проектантов, а также настройка на технические комплексы ЭВМ серии ЕС. Рядом 8 предприятий были получены положительные результаты, в том числе и украинскими, хотя система комплексного внедрения и широкого распространения не получила. На наш взгляд, одной из главных причин такого положения являлось отсутствие сопровождения системы со стороны разработчика. Пользователи системы, сталкиваясь с рядом сложных вопросов, не могли получить четкой и квалифицированной помощи в их решении. Отсутствие поддержки системы со стороны разработчика негативным образом сказалось и на том, что не использовались новые возможности, предоставляемые пользователю в связи с развитием комплекса технических средств. В отечественные средства электронно-вычислительной техники по техническим параметрам и надежности уступали западным, а на импорт иностранных ЭВМ существовало эмбарго. Отсутствие мощных графических терминалов и чертежно-графических автоматов существенным образом сдерживало создание конкурентоспособных отечественных разработок по автоматизации подготовки судостроительного производства. В бывшем СССР сформировались три центра по разработке САПР/АСТПП: Северный (г. Ленинград) – ЦНИИ им. Крылова, ЦНИИ ТС, ЦНИИ ″Румб″, ЛКИ, ЦКБ-проектанты, ленинградские судостроительные заводы; Центральный (г. Горький) – ГФ ЦНИИ ТС, завод ″Красное Сормово″, Горьковский университет, институт прикладной математики и кибернетики; Южный (г. Николаев) – НИИ ″Центр″, НИИ ТС, НКИ, ЦКБ ″Черноморсудопроект″, николаевские судостроительные заводы. Традиционно весь процесс постройки судна распределяется на отдельные виды производства: корпусообрабатывающее, сборочно- сварочное, корпусостроительное, трубообрабатывающее, механомонтажное, электромонтажное, машиностроительное, достроечное, малярноизоляционное, испытания и сдача судна. С учетом специфики судостроительных производств решались и задачи создания АСТПП. Внедрение САПР/АСТПП начиналось с корпусообрабатывающего производства, самого подготовленного по техническому уровню, программного обеспечения и технических средств, таких, как машины с числовым программным управлением типа ″Кристалл″, ″Гранат″ для 9 тепловой резки металла. Высокая производительность этих машин и точность обработки деталей из листового проката открыли возможность значительного снижения трудоемкости как на изготовление деталей, так и сборки узлов, секций и блоков за счет уменьшения пригоночных работ или их полного исключения. Однако эффективная эксплуатация машин с ЧПУ требует наличия программ, описывающих геометрию всех вырезаемых деталей, маршрут и технологию резки для каждого листа металла, трудоемкость разработки которых была достаточно велика. Все это стимулировало создание систем, автоматизирующих все работы плазово-технологической подготовки производства. Внедрение современных технологий привело к созданию автоматизированных систем подготовки судостроительного производства. По каждому виду судостроительного производства создавались и автоматизированные системы, разработку которых осуществляли специализированные исследовательских подразделения институтов, соответствующих коллективов проектантов научнои заводов- строителей. Были разработаны несколько систем автоматизированного обес- печения постройки судна (АТОПС); плазовых расчетов (ПЛАТЕР); расчета деталей и карт раскроя для машин тепловой резки (ДЕКАРТ); подготовки управляющих программ в интерактивном режиме на мини-ЭВМ РС-100; проектирования ТПП на ПЭВМ типа IBM PC/AT (ДСТПП КОП) и несколько систем технической подготовки трубообрабатывающего производства: АСТРА; АРКТУР; ОКЕАН; АРКТУР-ОКЕАН; АСЭТР и др. По автоматизации ТПП остальных видов производств решались отдельные локальные задачи на всей информационной базе. Внедрение всех перечисленных разработок осуществлялось на Украинских судостроительных заводах и КБ-проектантах. Однако необходимо отметить, что наибольшее распространение на южных заводах получила система ПЛАТЕР. Главным фактором данного положения послужило то, что разработчиком системы являлся НИИ ″Центр″, который территориально ближе находился к этим производствам. Причем, НИИ ″Центр″ не только создавал и сопровождал систему ПЛАТЕР, но и выполнял работы по плазо- 10 во-технологической подготовке производства по ряду проектов для судостроительных заводов южного региона. Различные версии системы использовались для разработки плазовой документации по 30 проектам судов. Данная система внедрена на десяти судостроительных заводах, в том числе на 4-х в Украине (судостроительный завод ″Залив″ (г. Керчь), Херсонский судостроительный завод, николаевские судостроительные заводы ″Океан″ и им.61 коммунара). На Черноморском судостроительном заводе используется модернизированная система АТОПС под названием ″КОБРА″. Модернизация выполнена под продукцию специального назначения проектантом системы совместно со специалистами завода-строителя. На заводе ″Ленинская кузница″ в г. Киеве, Севастопольском морском заводе используется система АТОПС, разработчиком которой является ЦНИИ ТС. На ПО ″Море″ используются собственные разработки в связи с тем, что данное предприятие имеет свою специфику (применение алюминиевых сплавов при постройке судов). Необходимо отметить, что кроме корпусообрабатывающего производства, решены вопросы автоматизации подготовки трубообрабатывающего производства. В первую очередь, это объясняется внедрением машин с программным управлением по гибке и обработке труб. По технической обработке трубообрабатывающего производства выполнены разработки, которые успешно применялись на судостроительных заводах бывшего СССР. Наибольшее распространение в отрасли получили такие системы: АСТРА, АРКТУР, АСЭТР, ОКЕАН. На украинских заводах только лишь судостроительный завод ″Океан″ использует собственную одноименную систему. На остальных судостроительных заводах решаются отдельные локальные задачи. Разработка систем ТПП трубообрабатывающего производства были выполнены применительно к техническим средствам ЕС ЭВМ, на которых они до настоящего времени эксплуатируются. Решение вопроса о создании системы по данному направлению с использованием современных технических средств и новейших информационных технологий проблематично ввиду экономического кризиса судостроительной отрасли, как Украины, так 11 и России, обладающих наибольшим научно-техническим потенциалом судостроения среди стран бывшего СССР. По автоматизации технической подготовки остальных видов судостроительных производств, кроме решения отдельных локальных задач, никакой систематической работы не выполнялось. Это привело к тому, что на отдельных предприятиях, в конструкторских бюро и научно- исследовательских, а также в учебных институтах проводятся локальные разработки решения практических вопросов, возникающих перед судостроителями. К большому сожалению, систематизации этих исследований не проводится. В частности, на Украине нет головной организации, занимающейся этой проблемой. Одним из важных вопросов технической подготовки производства является разработка технологических процессов и нормирование труда. Что касается первой части данной проблемы, то все проводимые исследования в настоящее время не получили практического применения для судостроительного производства. По машиностроительной части судостроения работы проводились практически во всех трех центрах и некоторые разработки имели практическое применение. В сравнении с быстро прогрессирующей технологией по выпуску изделий машиностроения автоматизация разработки технологических процессов заметно отставала. По нашему мнению, необходим системный подход по комплексному решению данных проблем, начиная с этапа проектирования изделий путем накопления информационной базы деталей и обрабатывающего оборудования. По нормированию труда методические разработки вопросов автоматизации осуществлялись ЦНИИ ТС (г. Ленинград), а практическое создание программных средств системы выполнялось в центральном регионе коллективом специалистов (г. Горький). Такое сотрудничество ученых и практиков позволило на базе технических средств ЕС ЭВМ создать систему САНТ, обеспечивающую задачи автоматизированного нормирования труда корпусостроительного производства. Данная разработка получила широкое распространение в отрасли и в том числе на украинских судостроительных заводах. Переход на персональную компьютерную технику не позволил авто- 12 рам закончить реализацию проекта в полном объеме. Так, по достроечному производству судостроения разработки не были завершены в связи с тем, что авторы занялись реализацией проекта на персональных компьютерах. В настоящее время система САНТ эксплуатируется на ГП ЧСЗ, ОАО ″Судостроительный завод ″Океан″, ″Ленинская кузница″, Херсонском судостроительном заводе. Техническая подготовка обеспечивает не только нормативной технической документацией судостроительное производство, но является основной информационной базой, на которой строится вся система управления процессом постройки судна. Главной исходной информацией для реализаций автоматизированной системы управления производством служат спецификации чертежей верфи и номенклатурные ведомости планово-учетных единиц. Специфическая черта судостроения – применение системы ПУЕ для решения вопросов организации и управления производством. Информация спецификаций чертежей верфи взаимосвязана с ПУЕ через код технологического комплекта. Необходимо отметить, что объем позиций спецификаций для среднего класса судов весьма значителен и может состоять из полумиллиона записей. Номенклатура ПУЕ аналогичного проекта включает порядка 10-15 тысяч записей. Управление такими объемами информации требует мощных программно-технических ресурсов, а если учесть, что в проектную документацию вносится большое количество изменений, то поддержка информационной базы в адекватном состоянии задача очень актуальна. Для формирования спецификаций чертежей верфи на магнитных носителях используется нормативно-справочная информация, которая состоит из классификаторов материалов, судового оборудования и изделий машиностроительной части. Если учесть номенклатуру применяемых материальных ресурсов по строительству судов, то объемы нормативно-справочной информации исчисляются миллионами записей. НИИ ″Центр″, разрабатывая отраслевую типовую систему КАСУП ″Юпитер″, создал подсистему ″Технологическая подготовка производства″, в рамках которой была реализована задача по автоматизации формирова- 13 ния и ведения нормативно-справочной информации и спецификаций чертежей верфи. Данная разработка выполнена на ЕС ЭВМ с использованием СУБД ADABAS и прошла внедрение на многих судостроительных заводах. Однако система создавалась как типовая, в связи с чем при внедрении на судостроительном заводе выполнялась разработка по привязке к конкретным условиям предприятия и структурам реквизитного состава информационной базы данных. Информация спецификаций конкретного проекта подготавливалась в КБ-проектанте на магнитных носителях и вместе с рабочей документацией поставлялась заводу-строителю по согласованным макетам, которые осуществляли ее обработку и ведение с использованием средств вычислительной техники. На основе сформированной базы данных осуществлялся расчет и управление материальными ресурсами, применяемыми при постройке судов. При переходе на применение компьютерной техники НИИ ″Центр″ осуществил разработку и внедрение на ОАО ″Судостроительный завод ″Океан″ системы ДИС ″Верфь″, которая обеспечивала преемственность решения перечисленных задач. Однако необходимо отметить, что одним из недостатков применяемых систем технической подготовки производства является слабая адаптируемость их к быстро меняющимся требованиям потребителей, это во многом связано с недостаточной эффективностью информационных технологий сквозного автоматизированного проектирования и подготовки производства, позволяющей достаточно быстро создавать и качественно обрабатывать конструкторскую и технологическую документацию. Главный эффект от внедрения систем автоматизации состоит в существенном снижении ошибок и несогласованностей в проектной документации за счет использования выверенных и постоянно поддерживаемых баз данных, в сокращении трудоемкости и продолжительности выполнения проектных работ, повышения их качества за счет оптимизации, а также сокращении затрат на техническую подготовку производства за счет комплексного решения с использованием системного подхода. 14 Жизненный цикл производства и электронный макет его Для обеспечения конкурентоспособности продукции в настоящее время недостаточно международных сертификатов, подтверждающих ее качество и высокие характеристики. Вся техническая документация на выпускаемое изделие должна соответствовать международным стандартам и восприниматься информационными системами фирм-участников совместного проекта. Требования к сертификации высокотехнологичной продукции распространяется не только на само изделие, но и на методы его проектирования, изготовления, способы и формы передачи информации об изделии и т.д. Требования к представлению необходимой информации увязываются с современными стандартами на техническую документацию. Основной средой создания, хранения и обмена информацией становится цифровое электронное пространство. Опыт мировых промышленных предприятий показывает, что невозможно достичь эффективной и производительной организации труда без оптимизации организационной структуры предприятий, схемы управления производственными процессами, реорганизация схемы прохождения информационных потоков. Эти изменения базируются на едином электронном пространстве и создании информационной модели изделия на протяжении его жизненного цикла (ЖЦИ). В настоящее время имеется практическая возможность создания электронных документов и значительного сокращения применения бумажной технологии в проектировании, научных исследованиях и испытаниях, производстве, бухгалтерском и производственном учете, планировании, снабжении и сопровождении продукции современных предприятий. По зарубежным прогнозам после 2000 года невозможно будет продать на внешнем рынке сложную машиностроительную продукцию без соответствующей международным стандартам ISO документации в электронном виде. Это приведет к ограничению поступления на рынок наукоемкой продукции тех фирм и стран, которые не освоят вовремя безбумажную технологию. Отставание отечественной промышленности в вопросах разработки и освоения современных информационных технологий, а также в формировании единого информационного пространства и создании информационной 15 модели изделия, затрудняет развитие сотрудничества отечественных предприятий с зарубежными партнерами и становится основным препятствием в продвижении отечественной продукции на зарубежные рынки. В будущем это может привести к полной изоляции отечественной промышленности. Достичь наибольшей эффективности автоматизации процессов, связанных с разработкой, производством и эксплуатацией изделий промышленности возможно при охвате всех этапов ЖЦИ, что порождает определенные трудности: – наличие множества различных систем, обеспечивающих эффектив- ное решение конкретных задач для разных этапов жизненного цикла, но не обеспечивающих обмен данными между смежными системами; – для предприятий, участвующих в поддержке жизненного цикла из- делия, требуется эффективная система обмена информацией; – для обеспечения работы с различными модификациями изделий, множество стандартов требуют поддержки 3-D моделирования сборочных узлов. Концепция CALS состоит в создании единой интегрированной модели изделия, способной отражать все ее аспекты на любом из этапов ЖЦИ и обеспечивающей целостность всей модели. Подразумеваемая "единая модель" изделия должна содержать всю необходимую информацию. При реализации CALS выделяются основные направления: – этапы ЖЦИ; – уровни абстракции представления информации об изделии; – функции обработки информации. ЖЦИ может быть представлен следующими этапами: – маркетинговые исследования; – концептуальное и рабочее проектирование; – разработка документов; – технологическая подготовка; 16 – материально-техническое снабжение; – подготовка производства; – изготовление опытного образца; – изготовление, контроль и диагностика; – реализация; – ввод в эксплуатацию; – эксплуатация и ремонт; – утилизация. Информация об изделии представляет собой набор данных, которые по- лучают и используют на всем его ЖЦ и включает в себя информацию о конфигурации и структуре изделия, характеристики и свойства, организационную информацию (описание процессов, связанных с изменением данных об изделии, необходимые ресурсы – люди, материалы и т.д.), информацию о проведенных контрольных испытаниях, документы, которыми обрастает изделие с момента его проектирования до его продажи и дальнейшего обслуживания, и т.д. Укрупненное представление информации о жизненном цикле изделия приведено на рис.3.2. 17 Разработка документации Технологическая подготовка Материальнотехническое снабжение Проектирование Маркетинговые исследования Информация об изделии Подготовка производства Изготовление, контроль и диагностика Утилизация Эксплуатация и ремонт Реализация Рис.3.2. Информация об изделии и процессы ЖЦИ Весь объем информации об изделии можно распределить в соответствии с его ЖЦ: 1. Конструкторские данные об изделии представляют совокупность информационных объектов, порождаемых в процессе проектирования и разработки изделия и содержащих информацию о составе изделия, геометрической модели изделия и его компонентов, технических характеристиках, результатах расчетов и моделирования, допусках на изготовление деталей и т.д. 2. Технологические данные об изделии представлены информационными объектами, полученными на стадии технологической подготовки производства. Они содержат сведения о способах изготовления и контроля изделия и его компонентов в процессе производства (в том числе входного контроля покупных изделий и материалов). Здесь представлены технологические операции, нормы времени и расхода материалов, управляющие программы для станков с ЧПУ, а также данные для проектирования приспособлений и специального режущего и мерительного инструмента и т.д. 18 3. Производственные данные об изделии получают в процессе производства. Они содержат описание изделия и его компонентов, а также сведения об их использовании в производственном цикле. 4. Данные о качестве изделия отражают результаты всех видов контроля, содержат сведения о соответствии изделия и его компонентов заданным техническим требованиям, техническим условиям, стандартам и другим нормативно-техническим документам. 5. Логистические данные об изделии получают в процессе проектирования и разработки, они содержат сведения, необходимые для интегрированной логистической поддержки изделия на пост производственных стадиях ЖЦИ. 6. Эксплуатационные данные об изделии представлены сведениями, необходимыми для организации обслуживания, ремонта и других действий, обеспечивающих работоспособность изделия, в том числе электронное техническое руководство по эксплуатации и ремонту. Основой для решения поставленной задачи может служить использование единой интегрированной модели продукта и на протяжении всего ЖЦИ, описывающей объект настолько полно, что она выступает в роли единого источника информации для любых выполняемых в ходе ЖЦ процессов. Очевидно, что решение указанных проблем возможно только за счет стандартизации способов представления, интерпретации и использования информации. Поэтому стандартизация форматов моделей данных и протоколов цифровой передачи данных, обеспечивающих стандартные механизмы доставки цифровых данных, независимо от источников их происхождения, является основой CALS.