Особенности автоматизации планирования и управления

реклама

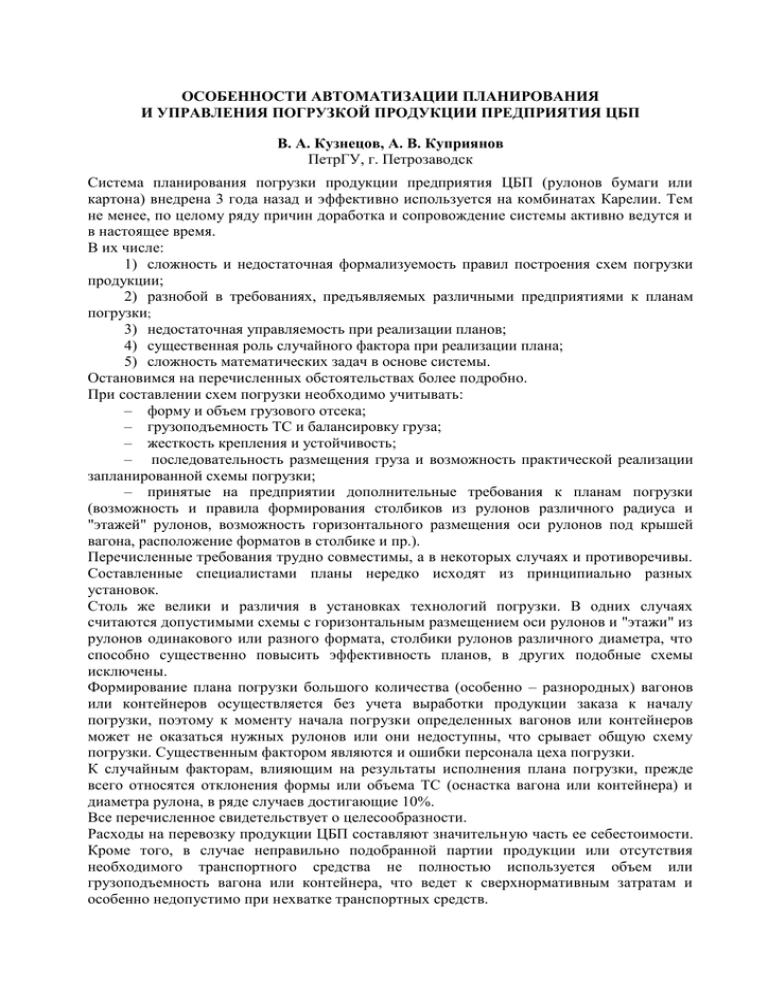

ОСОБЕННОСТИ АВТОМАТИЗАЦИИ ПЛАНИРОВАНИЯ И УПРАВЛЕНИЯ ПОГРУЗКОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ ЦБП В. А. Кузнецов, А. В. Куприянов ПетрГУ, г. Петрозаводск Система планирования погрузки продукции предприятия ЦБП (рулонов бумаги или картона) внедрена 3 года назад и эффективно используется на комбинатах Карелии. Тем не менее, по целому ряду причин доработка и сопровождение системы активно ведутся и в настоящее время. В их числе: 1) сложность и недостаточная формализуемость правил построения схем погрузки продукции; 2) разнобой в требованиях, предъявляемых различными предприятиями к планам погрузки; 3) недостаточная управляемость при реализации планов; 4) существенная роль случайного фактора при реализации плана; 5) сложность математических задач в основе системы. Остановимся на перечисленных обстоятельствах более подробно. При составлении схем погрузки необходимо учитывать: – форму и объем грузового отсека; – грузоподъемность ТС и балансировку груза; – жесткость крепления и устойчивость; – последовательность размещения груза и возможность практической реализации запланированной схемы погрузки; – принятые на предприятии дополнительные требования к планам погрузки (возможность и правила формирования столбиков из рулонов различного радиуса и "этажей" рулонов, возможность горизонтального размещения оси рулонов под крышей вагона, расположение форматов в столбике и пр.). Перечисленные требования трудно совместимы, а в некоторых случаях и противоречивы. Составленные специалистами планы нередко исходят из принципиально разных установок. Столь же велики и различия в установках технологий погрузки. В одних случаях считаются допустимыми схемы с горизонтальным размещением оси рулонов и "этажи" из рулонов одинакового или разного формата, столбики рулонов различного диаметра, что способно существенно повысить эффективность планов, в других подобные схемы исключены. Формирование плана погрузки большого количества (особенно – разнородных) вагонов или контейнеров осуществляется без учета выработки продукции заказа к началу погрузки, поэтому к моменту начала погрузки определенных вагонов или контейнеров может не оказаться нужных рулонов или они недоступны, что срывает общую схему погрузки. Существенным фактором являются и ошибки персонала цеха погрузки. К случайным факторам, влияющим на результаты исполнения плана погрузки, прежде всего относятся отклонения формы или объема ТС (оснастка вагона или контейнера) и диаметра рулона, в ряде случаев достигающие 10%. Все перечисленное свидетельствует о целесообразности. Расходы на перевозку продукции ЦБП составляют значительную часть ее себестоимости. Кроме того, в случае неправильно подобранной партии продукции или отсутствия необходимого транспортного средства не полностью используется объем или грузоподъемность вагона или контейнера, что ведет к сверхнормативным затратам и особенно недопустимо при нехватке транспортных средств. От транспортировки может зависеть также и качество доставленной продукции, а снижение качества повлечет за собой претензии заказчика и возможные штрафные санкции. Таким образом, выбор транспортных средств (ТС) и планирование отгрузки продукции являются существенными факторами повышения эффективности и экономических показателей производства. Задача становится сложнее, а возможные потери могут возрасти, если велика номенклатура форматов продукции или когда недостаточно используется возможность выбора средств перевозки (контейнеров, вагонов, теплоходов), что нередко и происходит. В рамках договора будет разработано решение ряда взаимосвязанных задач выбора ТС, уточнения объемов и построения схем погрузки продукции. Объектами планирования в этих задачах являются: продукция ЦБК (в виде рулонов бумаги различных форматов и диаметров) и контейнеры, вагоны или трюмы теплоходов. Среди основных задач следующие: – Задан набор (количество) ТС. Требуется определить наибольшую партию продукции, которую можно отгрузить, используя данные ТС. – Заданы объемы партии продукции определенных форматов. Требуется определить наименьший по затратам или количеству набор ТС из числа имеющихся для отгрузки означенной продукции. – Задача отличается от предыдущей тем, что объемы отгрузки форматов заданы нижней и верхней границами. Требуется определить объемы, которые обеспечат наиболее эффективное заполнение предназначенных для перевозки ТС. – Задача совмещает условия двух предшествующих: объемы продукции и количества ТС каждого вида заданы нижней и верхней границами. Решение этих задач связано с решением ряда вспомогательных задач технологического характера, среди которых: – Наиболее равномерное по весу, объему или по совокупности этих показателей распределение грузов между однотипными контейнерами. – Равномерное разбиение номенклатуры рулонов на вертикальные столбики. – Размещение этих столбиков по площади ТС с учетом технологии погрузки: размеров и формы ворот, высоты у стенок и в центре вагона, карнизов трюмов, возможных перемещений погрузчика, положения центра тяжести и жесткости размещения груза. – Наглядное графическое отображение полученных схем погрузки. Программная система, реализующая часть перечисленных задач, разработана по заявке и внедрена на ОАО "Кондопога". Сравнительно недолгий опыт эксплуатации задачи свидетельствует о ряде преимуществ использования системы планирования отгрузки по ряду показателей, включая: 1) снижение трудоемкости, повышение оперативности и качества планирования; 2) возможность анализа вариантов плана погрузки в зависимости от состава продукции и выбора ТС; 3) повышение объемной и весовой плотности погрузки; 4) в ряде случаев – прямую экономию требуемого количества ТС; 5) сокращение неотгруженных остатков нестандартной по формату и диаметру продукции; 6) наглядное отображение плана погрузки в виде экранных и бумажных документов; 7) возможность планирования состава продукции непосредственно при заключении договора или формировании партии продукции, исходя из удобства погрузки и эффективности использования имеющихся ТС. В дальнейшем возможен переход к системе управления погрузкой, которая позволит формировать схемы погрузки с учетом особенностей имеющихся ТС, наличия продукции на складе и остатка заказа. Расчеты подобной системы снижают остатки нестандартной продукции и позволят заблаговременно проинформировать производственный отдел о возможном дополнении заказа.