огнеупорность торкретбетона влияние добавления волокон на

реклама

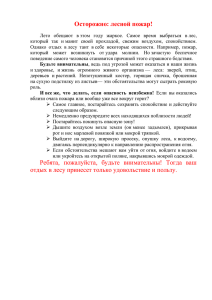

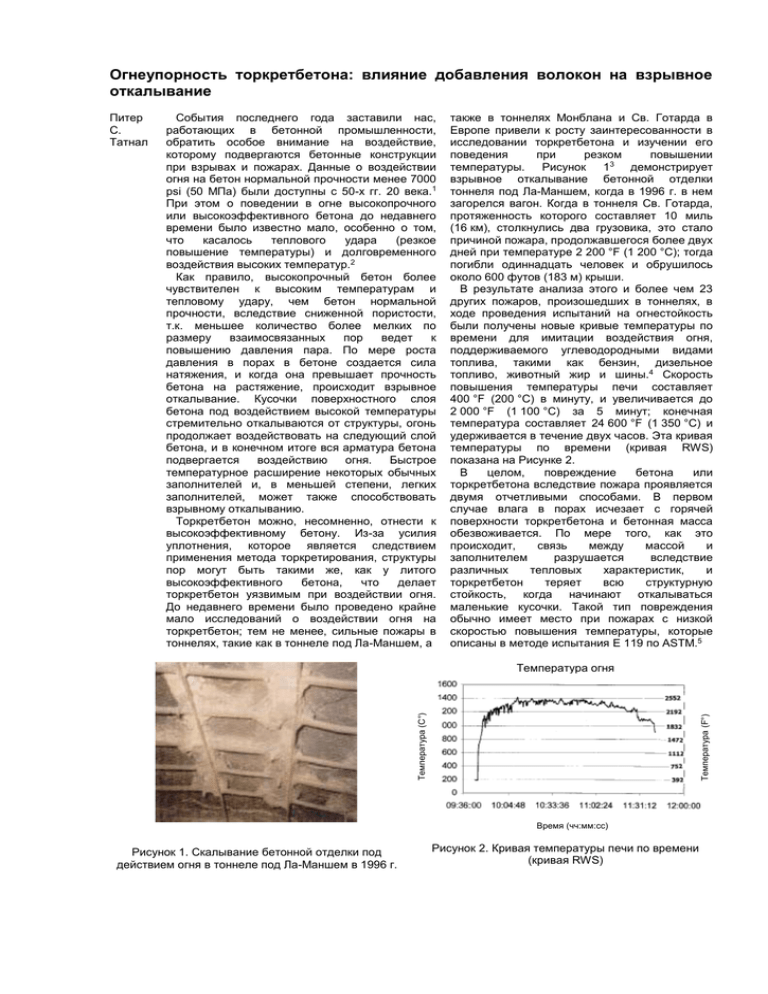

Огнеупорность торкретбетона: влияние добавления волокон на взрывное откалывание Питер С. Татнал События последнего года заставили нас, работающих в бетонной промышленности, обратить особое внимание на воздействие, которому подвергаются бетонные конструкции при взрывах и пожарах. Данные о воздействии огня на бетон нормальной прочности менее 7000 psi (50 МПа) были доступны с 50-х гг. 20 века.1 При этом о поведении в огне высокопрочного или высокоэффективного бетона до недавнего времени было известно мало, особенно о том, что касалось теплового удара (резкое повышение температуры) и долговременного воздействия высоких температур.2 Как правило, высокопрочный бетон более чувствителен к высоким температурам и тепловому удару, чем бетон нормальной прочности, вследствие сниженной пористости, т.к. меньшее количество более мелких по размеру взаимосвязанных пор ведет к повышению давления пара. По мере роста давления в порах в бетоне создается сила натяжения, и когда она превышает прочность бетона на растяжение, происходит взрывное откалывание. Кусочки поверхностного слоя бетона под воздействием высокой температуры стремительно откалываются от структуры, огонь продолжает воздействовать на следующий слой бетона, и в конечном итоге вся арматура бетона подвергается воздействию огня. Быстрое температурное расширение некоторых обычных заполнителей и, в меньшей степени, легких заполнителей, может также способствовать взрывному откалыванию. Торкретбетон можно, несомненно, отнести к высокоэффективному бетону. Из-за усилия уплотнения, которое является следствием применения метода торкретирования, структуры пор могут быть такими же, как у литого высокоэффективного бетона, что делает торкретбетон уязвимым при воздействии огня. До недавнего времени было проведено крайне мало исследований о воздействии огня на торкретбетон; тем не менее, сильные пожары в тоннелях, такие как в тоннеле под Ла-Маншем, а также в тоннелях Монблана и Св. Готарда в Европе привели к росту заинтересованности в исследовании торкретбетона и изучении его поведения при резком повышении температуры. Рисунок 13 демонстрирует взрывное откалывание бетонной отделки тоннеля под Ла-Маншем, когда в 1996 г. в нем загорелся вагон. Когда в тоннеля Св. Готарда, протяженность которого составляет 10 миль (16 км), столкнулись два грузовика, это стало причиной пожара, продолжавшегося более двух дней при температуре 2 200 °F (1 200 °C); тогда погибли одиннадцать человек и обрушилось около 600 футов (183 м) крыши. В результате анализа этого и более чем 23 других пожаров, произошедших в тоннелях, в ходе проведения испытаний на огнестойкость были получены новые кривые температуры по времени для имитации воздействия огня, поддерживаемого углеводородными видами топлива, такими как бензин, дизельное топливо, животный жир и шины.4 Скорость повышения температуры печи составляет 400 °F (200 °C) в минуту, и увеличивается до 2 000 °F (1 100 °C) за 5 минут; конечная температура составляет 24 600 °F (1 350 °C) и удерживается в течение двух часов. Эта кривая температуры по времени (кривая RWS) показана на Рисунке 2. В целом, повреждение бетона или торкретбетона вследствие пожара проявляется двумя отчетливыми способами. В первом случае влага в порах исчезает с горячей поверхности торкретбетона и бетонная масса обезвоживается. По мере того, как это происходит, связь между массой и заполнителем разрушается вследствие различных тепловых характеристик, и торкретбетон теряет всю структурную стойкость, когда начинают откалываться маленькие кусочки. Такой тип повреждения обычно имеет место при пожарах с низкой скоростью повышения температуры, которые описаны в методе испытания E 119 по ASTM.5 Температура (F°) Температура (C°) Температура огня Время (чч:мм:сс) Рисунок 1. Скалывание бетонной отделки под действием огня в тоннеле под Ла-Маншем в 1996 г. Рисунок 2. Кривая температуры печи по времени (кривая RWS) Т.к. влага в порах торкретбетона превращается в водяной пар (испарение), у нее есть время уйти от горячей поверхности, и энергия, потребляемая в ходе преобразования влаги в пар, фактически помогает уменьшить взрывное откалывание при пожарах. Во втором случае скорость повышения температуры настолько высока, что влаге не хватает времени уйти от горячей поверхности, и давление растет до тех пор, пока не превысит прочность торкретбетона на растяжение. В результате слои торкретбетона стремительно откалываются, воздействию огня подвергаются следующий слой, и структура торкретбетона все больше страдает от взрывного откалывания. Исследование, описанное ниже, иллюстрирует это явление. В 2001 г. компания SI Concrete Systems заключила контракт с испытательным центром Hagerbach Test Gallery из Швейцарии для изучения воздействия огня по кривой RWS на торкретбетон, армированный волокнами, из-за озабоченности, которая была высказана проектировщиками и владельцами тоннелей в Европе.6 Перед испытанием были отлиты панели размером 4 фута х 9 дюймов (1,45 м) с толщиной 6 дюймов (15 см), которые затем выдержали в течение 28 дней. Состав смеси торкретбетона, использованный для всех панелей, приведен в Таблице 1. Одна панель была отлита без волокон, но с армированием сеткой из стальной проволоки, которая обычно используется в Европе для покрытий тоннелей из торкретбетона; эта сетка располагалась в центре профиля панели. Вторая панель была отлита с добавлением стальных волокон 66 фунтов/ярд3 (40 кг/м3), которые могут использоваться для покрытий тоннелей из торкретбетона. Третья панель была отлита со стальными волокнами 66 фунтов/ярд3 (40 кг/м3) с добавлением тонкого полипропиленового моноволокна 3 фунта/ярд3 (1,8 кг/м3). Четвертая панель была залита с волокном 15 фунтов/ ярд3 (9 кг/м3) из грубого высокопрочного полимера, которое по размеру и форме было сходно со стальными волокнами, использованными во второй панели. Все панели были подвергнуты воздействию огня по условиям кривой RWS (Рис.2) в специально созданной печи, как показано на Рисунке 3. Тестируемые панели были расположены горизонтально на верхней поверхности печи; как видно на рисунке, на них было направлено пламя, которое поддерживалось дизельным топливом. Термоэлементы были расположены рядом с панелью в печи и в панелях из торкретбетона на глубине 1-3/8 дюймов (30 мм) и 2-3/4 дюйма (70 мм) от нагреваемой поверхности панелей. Температура отслеживалась в режиме реального времени с помощью подключенного компьютера. Панель, армированная сеткой из стальной проволоки, была протестирована первой. Всего через несколько минут после начала воздействия огня Таблица 1. Состав смеси торкретбетона, фунт/ярд3 Цемент 758 Вода 347 Заполнитель 4 040 Стальное волокно 66 Водоцементное отношение 0,46 Прочность при сжатии 6 525 psi испытатели услышали громкие хлопки, а от нижней части печи начали отскакивать куски торкретбетона. Через 15 минут огонь был затушен из-за опасения, что взрывное откалывание может повредить испытательное оборудование. Панель с армированной сеткой после испытания в печи показана на Рисунке 3. Приблизительно ½ толщины, т.е. 3 дюйма (7,5 см), была утеряна вследствие взрывного откалывания за 15 минут, как показано на Рисунке 4. Третья панель со стальными волокнами и тонкими полипропиленовыми моноволокнами 3 фунта/ярд3 (1,8 кг/м3) тестировалась в течение полных двух часов. Кривая температуры по времени для термоэлементов в торкретбетоне приведена на Рисунке 5, а горячая поверхность этой панели после 2 часов воздействия огня показана на Рисунке 6. Небольшой участок на верхней поверхности утратил влагу и отпал;7 но какого-либо другого повреждения панели, вызванного взрывным откалыванием, не было зафиксировано. Вторая и четвертая панели, которые содержали либо стальные волокна, либо крупные полипропиленовые волокна, но не включали тонкие полипропиленовые волокна, после испытания показали обширное взрывное откалывание. Более того, панель с крупными полипропиленовыми волокнами распалась на пять частей. Рисунок 3. Печь Hagerbach, работающая на дизельном топливе Рисунок 4. Панель, армированная сеткой, без включения волокон: через 15 минут воздействия огня Температура (F°) Температура (C°) Датчик на глубине 1-3/8 дюйма (30 мм) Датчик на глубине 2-3/4 дюйма (70 мм) Время (чч:мм:сс) Рисунок 5. Данные термоэлемента по панели со стальными и полипропиленовыми волокнами покрытий из торкретбетона при ведущемся в настоящий момент строительстве тоннелей протяженностью 25 миль (40 км) в системе скоростного железнодорожного сообщения в Великобритании.10 Чувствительность высокоэффективного бетона к взрывному откалыванию при пожарах может быть снижена за счет правильного использования полипропиленового микроволокна. Это очень недорогое решение может сохранить жизни людей, которые пытаются спастись от пожара, а также тех, кто борется с ним. Предотвращение катастрофических последствий обрушения сооружений может способствовать значительному сокращению стоимости ремонтных работ, спасению жизней, и снижению серьезного негативного эффекта для коммерческих структур, которые пользуются данными сооружениями. Ссылки Рисунок 6. Вид панели из торкретбетона со стальными и тонкими полипропиленовыми волокнами после двухчасового испытания Было показано, что использование тонкого полипропиленового моноволокна (приблизительно 6 денье, или 0,0012 дюймов (30 мкм) в диаметре) ослабляет последствия взрывного откалывания при воздействии огня, поддерживаемого углеводородными источниками.8,9 Серьезно отличающиеся друг от друга тепловые характеристики полипропиленового волокна и матрицы торкретбетона вызывают раскрытие микротрещин на поверхности раздела между волокнами и матрицей, т.к. при нагревании скорость расширения волокон не совпадает со скоростью расширения матрицы.8 Эти маленькие просветы позволяют давать выход давлению пара в сооружении. Результаты исследования, проведенного центром Hagerbach в отношении торкретбетона, показали, что торкретбетон можно сделать огнеупорным с использованием этой же технологии. Более того, испытание центра Hagerbach доказывает, что включение крупных волокон из стали или полипропилена не оказывает влияния на процесс взрывного откалывания, который происходит при воздействии на торкретбетон огня по условиям кривой RWS. Вероятнее всего, это происходит вследствие различного количества волокон в матрице – более 52 млн. волокон на фунт (114 млн. волокон на кг) в случае с микроволокном против всего лишь 9 000 -13 000 волокон на фунт (20 000 – 30 000 волокон на кг) при использовании крупного волокна. Результатом данного испытания и других проведенных исследований стало использование как стального, так и тонкого полипропиленового моноволокна в изготовлении готовых сегментов и 1. Malhotra, H. L., “Effect of Temperature on the Compressive Strength of Concrete,” Magazine of Concrete Research, V. 8, No. 23, 1956, pp. 85-94. 2. Wu, B.; Su, X.; Li, H.; and Yuan, J., “Effect of High Temperature on Residual Mechanical Properties of Confined and Unconfined High-Strength Concrete,” ACI Materials Journal, V. 99, No. 4, July-Aug., 2002, pp. 399-407. 3. “Researchers Explain Concrete Damage in Tunnel Fires,” Civil Engineering, July 1999, p. 24. 4. TNO Fire Research Centre, Rijkswaterstaat (RWS) Curve, Netherlands. 5. ASTM, “Standard Methods of Fire Tests of Building Construction and Materials,” Annual Book of ASTM Standards, V. 04.07, ASTM International, West Conshohocken, PA. 6. Versuchsstollen Hagerbach AG, Report No. 2001.302.1-5, Jan. 15, 2001. 7. Personal correspondence with Professor P. J. E. Sullivan, Mar. 2001. 8. Sullivan, P. J. E.; Connelly, R.; and Ali, F. A., “Spalling of High Strength Concrete at Elevated Temperatures, “ Journal of Applied Fire Science, V. 6, No. 1, 1996-1997, pp. 3-14. 9. Bilodeau, A.; Chevrier, R.; Malhotra, M.; and Hoff, G. C., “Mechanical Properties, Durability and Fire Resistance of High-Strength Lightweight Concrete,” Report of CANMET, 1995, 12 pp. 10. Shuttleworth, Peter, “Fire Protection of Concrete Tunnel Linings,” Proceedings of the Third International Conference on Tunnel Fires, Oct. 9-11, 2001, Washington, DC, pp. 157-165. Питер С. Татнал был учредителем и президентом Американской ассоциации торкретирования (ASA). Он является членом Американского института бетона (ACI) и бывшим председателем Комитета 544 по фибробетону Американского института бетона (ACI Committee 544, Fiber Reinforced Concrete), а также членом Комитета 506 по торкретбетону Американского института бетона (ACI Committee 506, Shotcrete). Татнал является председателем подкомитета С09.46 по торкретбетону Американского общества испытания материалов (ASTM Subcommittee C09.46, Shotcrete) и бывшим председателем подкомитета С09.42 по фибробетону (Subcommittee С09.42, Fiber Reinforced Concrete). Также Татнал входит в Рабочую группу 12 по торкретбетону (Working Group 12, Shotcrete) Международной тоннельной организации (ITA). Он является руководителем отдела подземных сооружений компании S I Concrete Systems (Чаттануга, штат Теннеси).