Разъяснения (~276 КБ)

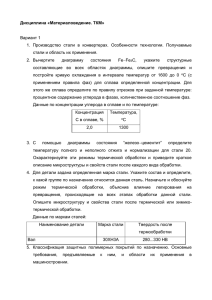

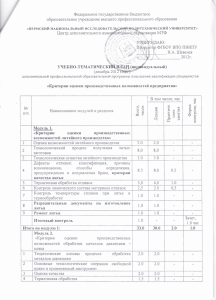

реклама

ВНИМАНИЕ! Открытое акционерное общество «Российские железные дороги» в лице Свердловской железной дороги – филиала ОАО «РЖД» информирует о внесении разъяснений в Конкурсную документацию открытого конкурса № 122 на право заключения договора на оказание услуг по сварке рельсовых плетей алюминотермитным способом железнодорожного пути Свердловской железной дороги – филиала ОАО «РЖД» в 2009 г. Поступил запрос: При рассмотрении конкурсной документации нами выявлено следующее: 4.2.3. Технического задания конкурсной документации: «Сварка рельсовых стыков должна быть произведена алюминотермитным способом с использованием специализированного оборудования, оснастки, огнеупорных и формовочных материалов, а так же линейных компонентов, соответствующих ТУ 0783-001-59033294-2004 и необходимых для выполнения сварки рельсовых стыков алюмотермитным способом.» Это не соответствует измененной редакции ТУ-0291-127-01124323-2005 (изменение № 2 с датой введения с 01.04.2009 г.) где пункт 2.2.1 изложен в следующей редакции: «Для производства алюминотермитной сварки должно быть применено специализированное оборудование, оснастка, огнеупорные и формовочные материалы, а также линейный компонент в зависимости от типов соединяемых рельсов», пункт 2.3.2: «Линейные компоненты, должны соответствовать требованиям нормативно-технической документации изготовителя». Разъяснения: Пункты 4.2.2 и 4.2.3 раздела IV. Технического задания документации читать в следующей редакции: конкурсной 4.2.2. Оказанные услуги должны соответствовать требованиям ТУ-0921-12701124323-2005 с изменениями №2 от 01.04.2009г. (Приложение 4.3 к Техническому заданию). 4.2.3.Для производства алюминотермитной сварки должно быть применено специализированное оборудование, оснастка, огнеупорные и формовочные материалы, а также линейный компонент в зависимости от типов соединяемых рельсов. Линейные компоненты, должны соответствовать требованиям нормативно-технической документации изготовителя. Приложение 4.3. к Техническому заданию - изменения №2 к техническим условиям ТУ-0921-127-01124323-2005 читать в новой редакции: 2.2.1. Для производства алюминотермитной сварки должно быть применено специализированное оборудование, оснастка, огнеупорные и формовочные материалы, а также литейный компонент в зависимости от типов соединяемых рельсов. 2.2.7 Концы свариваемых рельсов должны быть осмотрены визуально и проверены ультразвуковыми дефектоскопами в соответствии с технологией досварочного ультразвукового контроля концевых участков рельсов согласно ПP 07.41-2006. Запрещается сваривать рельсы с боковым износом, превышающим, значения, приведенные в таблице 2.2 ЦПТ 80/55, а так же с наплывом болей 2 мм. Вдавленные клейма на рельсе должны отстоять от сварного шва на расстоянии не менее 100 мм. Выпуклые маркировочные знаки на шейке рельса должны быть сошлифованы заподлицо с прокатным профилем на расстоянии не менее 100 мм от сворного шва. На первых болтовых отверстиях до проведения сварки должны быть сняты фаски. 2.2.10. Твердость металла в сварном стыке (литейном шве) и в зоне термического влияния (околошовная зона), имеющих общую протяженность до 75 мм в обе стороны от оси сварного шва по поверхности катания должна быть не менее 270 НВ и не более 370 НВ для термически упрочненных рельсов. Для не закаленных рельсов твердость в сварном стыке и в зоне термического влияния должна быть на уровне твердости основного металла с допустимым предельным отклонением ±20НВ от твердости рельсов. При сварке термоупрочненых рельсов с нетермоупрочненными твердость должна быть не менее 290 НВ и не более 370 НВ. 2.2.13. Поверхности катания и боковые грани головки рельсов в месте алюминотермитной сварки должны быть прямолинейными. В кривых под прямолинейностью понимается повторение дуги кривой в зоне стыка. При этом значения допусков корректируются на величину поправки, определяемую как стрела изгиба рельса в горизонтальной плоскости и измеряемую по центру 1-м линейки на целом рельсе в стороне от сварного шва на расстоянии не менее 6 м. Все замеры и допуски должны производиться и соблюдаться в пределах ±500 мм от центра сварного шва при помощи 1-м линейки и набора щупов. Схема проведения замеров указана на рисунках в Приложении Д. Измерения в вертикальной плоскости проводятся по центру поверхности катания головки рельса, а в горизонтальной плоскости с боковой стороны головки рельса по рабочей грани по линии на 15 мм ниже уровня поверхности катания головки. Допуски на геометрию соединенных концов рельсов после абразивной обработки головки в вертикальной и в горизонтальной плоскостях в зависимости от установленной скорости движения по данному участку пути указаны в таблице 2.2. Седловины (прогибы вниз) в сварных стыках не допускаются. Таблица 2.2 Плоскость замера параметра Параметр допуски и его обозначение Возвышение шва (А) В вертикальной Локальные неровности в плоскости зоне сварного шва (С) В В сторону сужения горизонтальной колеи плоскости В сторону расширения колеи Значение параметра допуска, мм, при скорости движения До 40 км/ч 40-80 80-160 Свыше км/ч км/ч 160 км/ч 0,8 0,5 0,3 0,2 ОД 0,2 0,1 0,0 0,5 0,5 0,0 0,0 0,5 0,5 0,3 0,3 2.2.14. Выполненный алюминотермитной сваркой литейный шов должен быть проверен методом неразрушающего контроля, разрушающий контроль качества литейного шва на наличие внутренних дефектов должен быть выполнен ультразвуковым методом. 2.3.2. Литейные компоненты, используемые для алюминотермитной сварки» должны соответствовать требованиям нормативно-технической документации изготовителя. 6.1.8. Температуру предварительного нагрева концов рельсов определяют пирометром или визуально, но цвету разодеваемого металла в соответствии с требованиями технологического процесса. 6.1.10. Перед началом летних путевых работ проверяют качество, срок годности и условия хранения расходных материалов. Качество литейного компонента проверяют путем испытания на статический изгиб четырех контрольных образцов (по два образца с растяжением в подошве и головке). Также проводят замеры твердости в сварных образцах. Испытания выполняют в рельсосварочном предприятии под председательством главного инженера Службы пути. Дня подготовки контрольных образцов отрезают куски рельсов длиной 550-600 мм в количестве 8 штук из тех же типов рельсов, которые подлежат соединению в пути. Контрольные образцы должны испытываться в остывшем состоянии. Испытания на статический изгиб выполняют на прессе, имеющим действующее свидетельство о поверке. Зона растяжения натурных контрольных образцов устанавливается на пролете 1 м (1000 мм). Нагрузку прилагают по середине пролета по центру шва и доводят образцы до взлома. Диаметр ролика пуансона, передающего нагрузку на середину испытываемого шва, должен быть не менее 50 мм. Диаметр опор цилиндрической или полуцилиндрической формы не менее 50 мм. Скорость перемещения плунжера должна быть не более 10 мм в минуту, Схема установки контрольных образцов для испытания для испытания приведена в приложении А (рис. А.2), форма учета результатов - Приложение В. При испытании на статический изгиб сварные образцы доводят до излома с определением прочности (разрушающая нагрузка) к пластичности (стрела прогиба) литейного шва проводят визуальный контроль макростроения литейного Р изломе с оценкой структуры металла и характером возможных дефектов сварки. Результаты испытаний должны соответствовать требованиям, представленным в табл. 2.1 настоящих ТУ. В изломе по месту сварки не допускается наличие дефектов. При поступлении новой партии шлейного компонента, также проводят испытания контрольных образцов сварных стыков. Если поступившая партия литейного компонента имеет акт испытания данного литейного компонента в лаборатории натурных испытаний ВНИИЖТ, то повторно проводить испытания контрольных образцов данной партии не обязательно. В случае если гарантийный срок хранения литейного компонента закончился, то его использование до принятия решения фирмой производителем запрещается. 6.1.15. Неразрушающий контроль качества литейного шва на отсутствие внутренних дефектов выполняется в течение 24 часов с момента проведения сварочных работ приборами ультразвукового контроля в соответствии с Инструкциями по эксплуатации данных приборов и Правилами контроля стыков алюминотермитной сварки в пути (ПР 0741-2006), утвержденными Департаментом пути и сооружений ОАО «РЖД». При выявлении средствами дефектоскопии дефектов следует выполнять требования П 2.2.15 настоящих технических условий. Ультразвуковой контроль стыков после сварки должен проводить дефектоскопист, прошедший соответствующую подготовку и имеющий для этого установленные в ПР 07.41-2006 и поверенные технические средства контроля (дефектоскоп). В случае выявления дефекта допускается пропуск поездов со скоростью со скоростью не более 15 км/час с обязательной установкой предохранительных накладок с последующим выполнением требований п. 2.2.15 настоящих ТУ. 6.1.14. Прямолинейность поверхности катания и боковых граней головки рельсов в зоне алюминотермитной сварки контролируют с помощью металлической линейки, длиной 1 м с ценой деления 1 мм штангенциркулем или набором щупов. Методика измерения к допуски представлены в п.2.2.13 настоящих технических условий. 6.2.2. Качество литейного компонента, литейных форм и других расходных материалов проверяется по сертификату соответствия или техническим условиям фирмы-производителя в соответствии с п.6.1.10 настоящих технических условий. 8.1. При эксплуатации стыков рельсов, сваренных алюминотермитной сваркой, выполняют их визуальный контроль с периодичностью, предусмотренной для плановых осмотров стыковых соединений, а также средствами дефектоскопии не позже 6 месяцев с момента сварки и не реже одного раза в год при последующих проверках. 13. Добавить Приложение А, Приложение Б, Приложение В, Приложение Д. ПРИЛОЖЕНИЕ А Рис. А.1 – Схема измерения высоты установки концов рельсов перед сваркой Рис. А.2 – Схема проведения испытаний по определению показателей прочности и пластичности Рис. А.3 – Схема измерения твердости АЛТС стыка Рис. А.4 – Схема измерения прямолинейности рельсов в зоне АЛТС стыка ПРИЛОЖЕНИЕ Б Чертеж шестидырной двухголовой предохранительной накладки к рельсам типа Р65, Р75 Железная дорога Станция* (Километр пути**) № Стрелочного перевода* (№ Пикета**) № Пути Категория пути № Сварного стыка Год укладки Дата сварки Температура рельса, °С Проведение нормализации (да/нет) Пропущенный тоннаж на момент сварки, млн.т.брутто Среднегодовая грузонапряженность, млн.т.брутто/км Скорость по прямому/боковому направлению, км/ч Фирма-производитель работ по АЛТ сварке Марка литейного компонента Наличие накладок на стыке (да/нет) Ф.И.О. и должность представителя дистанции пути, производителя работ и сварщика Подписи Ф.И.О. дефектоскописта Марка дефектоскопа Даты проверок дефектоскопными средствами Код дефекта рельса по НТД/ЦП-2-93 Подпись дефектоскописта Дата испытаний Тип рельса Технология сварки Марка литейного компонента Нормализация сварного стыка (да/нет) Характер нагружения (растяжение головки или подошвы) Величина разрушающей нагрузки, кН Величина стрелы прогиба, мм Характер излома и наличие дефектов Время приложения нагрузки, мин 1 2 3 4 5 6 7 8 9 10 11 * - Значения в данном столбце указываются для стрелочного перевода. **- Значения в данном столбце указываются для участков железнодорожного пути. 12 13 ТВЕРДОСТЬ, НВ (расстояние от центра сварного шва, мм) 14 15 °С Температура окружающей среды, +75/-75 (основной металл) +50/-50 +25/-25 0 Дата сварки ПРИЛОЖЕНИЕ В Таблица 1 Результаты испытаний контрольных образцов рельсов и измерений твердости металла 16 Таблица 2 Учет работ по АЛТС 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 ПРИЛОЖЕНИЕ Д