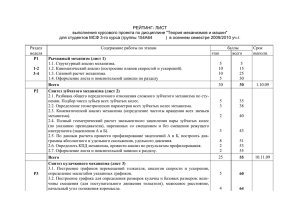

Федоров Н.Н. Учебное пособие по курсу

advertisement