С.Н. Гирин, П.В. Плева. Перспективы применения армопластиков

реклама

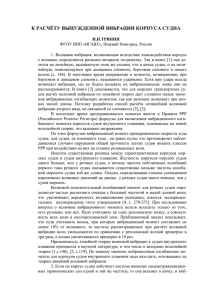

ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ АРМОПЛАСТИКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ СУДОВ НА ВОЗДУШНОЙ ПОДУШКЕ С.Н. Гирин (ФГОУ ВПО «ВГАВТ», Н. Новгород, Россия), П.В. Плева (ЗАО «Комби Пласт», Н. Новгород, Россия) В настоящее время на мировом рынке до 80 процентов судов малых и средних (до 75 м) размеров изготовляется с применением композитных материалов. Столь убедительная цифра говорит о преимуществах этих материалов. Разумным сочетанием необходимых видов связующих и наполнителей легко достигаются требуемые эксплуатационные характеристики, прежде всего минимум массы корпуса при обеспечении прочности. Кроме этого, корпуса, изготовленные из композитных материалов, обладают хорошей тепло и шумоизоляцией. Эти материалы позволяют снизить уровень вибрации и ее распространения за счет довольно высокого внутреннего сопротивления. Современные пластики отличаются длительной стойкостью сохранения цвета, низким водопоглощением, стойкостью к воздействию ультрафиолета и низких температур, что позволяет сохранять прекрасный внешний вид конструкции в течение длительного времени. Помимо конструктивных и эксплуатационных достоинств композитных материалов, существует ряд преимуществ при изготовлении из них судов. Возможность производить крупногабаритные детали корпуса за один цикл производства обеспечивает сокращение времени на изготовление единицы продукции, а возможность включения ряда необходимых элементов корпуса и надстройки в конфигурацию оснастки (реданы, потопчины, ступени, рундуки и т.д.) позволяют существенно сократить время для сборки судов и соответственно уменьшить финансовые затраты на производство судна. Стабильность размеров деталей корпуса задаются оснасткой и не требуют постоянного контроля, поскольку современные стеклопластики обладают малой усадкой. Применение современных компьютерных технологий позволяет сократить время процесса проектирования и повысить точность изготовления мастермоделей и прочей оснастки. Совокупность перечисленных факторов позволяет сократить цикл изготовления корпуса в 10-20 раз в зависимости от размеров судна по сравнению с традиционными материалами. Существенно сокращаются затраты на изготовление за счет использования при сборке корпусов судов рабочих с относительно низкой квалификацией. ЗАО «Комби Пласт», г. Н. Новгород свое производство ориентировало первоначально на выпуск небольших моторных катеров и производство кузовных деталей из пластмассы для автомобилей «Газель», однако в настоящее время при сохранении направления выпуска катеров и лодок основу производства составляют суда на воздушной подушке амфибийного типа. В настоящее время на предприятии выпускается катер на воздушной подушке «Пегас», который предназначен для рыбалки и охоты, семейного и корпоративного отдыха туристических путешествий и экстремальных видов спорта. Он имеет следующие основные характеристики: длина габаритная – 5,45 м; ширина габаритная – 2,45 м; высота габаритная – 1,78 м; пассажировместимость – 5 чел; скорость при ходе на воде – 70 км/час; по снегу – 100 км/час; по грунту – 60 км/час. Катер способен преодолевать торосистый лед, затяжные уклоны до 10 и короткие до 35 градусов. Катер имеет привлекательный внешний вид (качество покрытия не уступает лакокрасочным покрытиям современных автомобилей) и легкость управления (начинающий водитель способен научиться управлять катером за короткое время). Производственный цикл изготовления катера составляет 5 – 6 рабочих дней. Успешный опыт проектирования, производства и эксплуатации этого катера (всего их изготовлено 182 ед.) позволил поставить задачу создания более крупного судна. В настоящее время на предприятии готовится к выпуску катер «Пегас 12», эскиз которого показан на рис.1. Рисунок 1 Корпус этого катера является трансформером, позволяющим иметь пассажирский или грузовой вариант на одной и той же платформе. Основные характеристики: длина габаритная – 8,5 м; ширина габаритная – 3,1 м. Судно предназначено для перевозки 12 пассажиров или 1,5 т груза. В соответствии с Кодексом внутреннего транспорта Российской Федерации технический надзор и классификация этого судна должны осуществляться Российским Речным Регистром. Это накладывает на проектанта и производителя обязанности выполнения требований Правил Речного Регистра, в том числе в части конструкции и прочности. В действующих Правилах имеются краткие указания по конструированию корпусов судов из пластмасс, однако для судов длиной менее 15 м они практически не ограничивают фантазии конструктора. При выполнении расчетов прочности оговариваются величины допускаемых напряжений. Рекомендации по назначению расчетных нагрузок в Правилах не зависят от материала корпуса. Выбор расчетной схемы при выполнении расчетов прочности судов с динамическим поддержанием всегда индивидуален из за сложности корпусных конструкций и соотношений главных размерений, не позволяющих использовать традиционные балочные схемы. Очевидно, что наиболее продуктивным является использование метода конечных элементов в сочетании с модельными и натурными испытаниями. При выполнении новых проектов, для которых отсутствуют данные по близким прототипам, указанное сочетание является единственным способом обеспечения надежности работы корпусных конструкций. Например, в Правилах имеется прямое указание на необходимость выполнения испытаний для определения коэффициента перегрузки в центре масс при движении на воздушной подушке. В связи с отмеченным выше кафедрой сопротивления материалов, конструкции корпуса и строительной механики корабля ВГАВТ совместно с ЗАО «Комби Пласт» выполняется комплекс работ по проектированию и оценке прочности корпусных конструкций проектируемого судна «Пегас-12». При этом в лаборатории кафедры выполняются исследования по механическим характеристикам применяемых для изготовления корпуса материалов, выполняются испытания крупно и полномасштабных образцов корпусных конструкций, осуществляются расчеты этих образцов по методу конечных элементов. После изготовления корпуса предполагается выполнение статических испытаний в цехе, а затем выполнение мореходных испытаний с замером всех необходимых параметров. В качестве примера на рис.2 показана картина напряженного состояния флора при его локальном нагружении двумя сосредоточенными силами в пролете и свободном опирании в двух точках. Такая схема нагружения и опирания была реализована в процессе испытаний полномасштабной модели флора в лаборатории кафедры. По условиям симметрии рассчитывалась четвертая часть модели. Рисунок 2 Напряженное состояние модели рассчитано на нагрузку 17 кН, при которой в ходе испытаний модель исчерпала несущую способность. Как видно из рисунка, максимальное эквивалентное напряжение составило 181 МПа в стенке флора. Испытание образцов, вырезанных из модели после испытаний, показало, что предел прочности материала стенки составляет 180-200 МПа, т.е. имеется очень хорошее совпадение результатов эксперимента с расчетом. ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ АРМОПЛАСТИКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ СУДОВ НА ВОЗДУШНОЙ ПОДУШКЕ С.Н. Гирин (ФГОУ ВПО «ВГАВТ», Нижний Новгород, Россия), П.В. Плева (ЗАО «Комби Пласт», Нижний Новгород, Россия) Аннотация – Излагаются преимущества использования современных армопластиков для изготовления корпусов небольших судов на воздушной подушке перед металлическими материалами. Приводится сопоставление результатов модельных испытаний и расчета по схеме МКЭ шпангоута сложной формы. PERSPECTIVES OF USE REINFORCED PLASTICS IN PRODUSING HULLS OF SURFACE-EFFECT SHIPS S.N. Girin (FSEO HPE «VSAWT», Nizhniy Novgorod, Russia), P.V. Pleva (JSC «CombyPlast», Nizhniy Novgorod, Russia) Abstract – advantages of use modern reinforced plastics comparing with steel materials for produces hulls of small surface-effect ships are given. Comparison results of model experiments and computer solves of MFE for frame of advantage form are also given in this article.