Глава 4. Технология прямого сращивания пластин кремния с

advertisement

Глава 4. ТЕХНОЛОГИЯ ПРЯМОГО

СРАЩИВАНИЯ ПЛАСТИН КРЕМНИЯ С

ИСПОЛЬЗОВАНИЕМ ХИМИЧЕСКОЙ СБОРКИ

ПОВЕРХНОСТИ МЕТОДОМ МОЛЕКУЛЯРНОГО

НАСЛАИВАНИЯ

Ниже рассмотрены различные технологические операции и

схема процесса производства структур КНИ прямым сращиванием

пластин кремния с использованием химической сборки поверхностей методами молекулярного наслаивания и газового скалывания

(smart-cur процесс) (см., например, работы [1–41]).

4.1. Технологическая схема производства структур

КНИ и других многослойных структур

На рис.4.1 приведена возможная технологическая схема изготовления структур "кремний на изоляторе". Похожая схема может

быть использована для получения многослойных структур Ge/Si,

(GexSi1-x)/Si и тонких монокристаллических слоев кремния, германия, полупроводников A3B5 и A2B6, структур "германий на изоляторе". При этом в качестве опорной подложки могут быть использованы подложки кремния, карбида кремния, ситалла, стекла, а

также керамические материалы, например, алюмонитритная керамика AlN, а также композиционные материалы на основе SiN, SiC

и т.д. [22,27]. Согласно этой схеме предлагается использовать технологию сращивания и, возможно отслаивания (отщепления) части

рабочей пластины кремния по области нарушенного (пористого)

слоя, образованного посредством имплантации протонов на заданную глубину в пластину кремния. В состав пористого слоя входят

наполненные водородом нанопоры, созданные имплантацией протонов в слой кремния через тонкую пленку SiO2 или пористого

слоя кремния, полученного электрохимическим методом.

126

Очистка Оч

(окисление)

Исходная

(рабочая)

пластина

Импл

Имплантация

яя

Исходная

(рабочая)

пластина

Исходная

(рабочая)

пластина

Активация поверхности

пластин

(молекулярное наслаивание)

Опорная

пластина

Исходная

(рабочая)

пластина

Si

SiO2

Si

Сращивание

Термообработка

Полирование

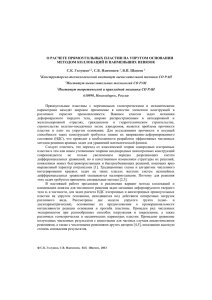

Рис.4.1. Схема процесса получения структур КНИ с использованием методов

молекулярного наслаивания, сращивания и газового скалывания

В последнем случае на поверхности пористого кремния выращивается эпитаксиальный слой необходимой толщины, который

после прямого соединения с опорной пластиной кремния или германия отслаивается (отщепляется) посредством термообработки. В

другом случае часть рабочей пластины после соединения с опорной

пластиной удаляется до эпитаксиального слоя с использованием

механических (химико-механических) методов.

В работах [22–24] в качестве примера использован процесс отслаивания слоя кремния с помощью специальной термообработки

после имплантации ионов водорода и сращивания пластин. В этом

случае общая схема производства структур КНИ при сращивании

127

пластин кремния во влажных условиях (включая химическую

сборку поверхности методом молекулярного наслаивания) соответствует в технологической схеме, изображенной на рис.4.1. В специально окисленную рабочую пластину кремния (толщина оксида

несколько сотен ангстрем) вначале производится имплантация протонов с дозой облучения порядка (1 8)·1016 см-2 и энергией 100 –

150 кэВ. Пленка SiO2 представляет собой защитный слой при имплантации, уменьшающий количество дефектов и примесей в приграничной области. В дальнейшем она удаляется. Опорная пластина кремния подвергается термическому окислению до толщины

оксида (0,2 – 0,4 мкм), необходимой для производства конечной

структуры КНИ. После специальной очистки и активации методом

молекулярного наслаивания поверхности пластин прижимаются

друг к другу лицевыми сторонами. Термообработка этой пары приводит к связыванию пластин кремния с одновременным отслаиванием по слою, где находится в нанопорах имплантированный водород. В таком процессе тонкая пленка кремния переносится с рабочей пластины на окисленную поверхность опорной пластины. В

дальнейшем структура КНИ подвергается кратковременному отжигу при 1100 С, в результате чего удаляются созданные в процессе имплантации радиационные дефекты и водород. Полученный

таким образом тонкий слой кремния может подвергаться дополнительной полировке.

Для производства высококачественных структур КНИ особую

роль играют технологические процессы имплантации протонов,

очистки, окисления и активирования (активации) поверхности.

Похожие схемы технологического процесса могут использоваться и для получения других (аналогичных) многослойных

структур с различными вариантами отслаиваемого полупроводника

(Si, Ge), изолирующего слоя (SiO2, Si3N4, многокомпонентное

стекло) и опорной подложки (Si, SiC, стекловидная подложка, керамика, AlN и т.д.).

4.2. Очистка и окисление пластин кремния

Для того, чтобы провести прямое связывание пластин большого

диаметра и избежать большого количества пор, обе поверхности

пластин не должны содержать загрязнений в виде частиц, пленок

128

органических соединений, ионных загрязнений. Существующие

методы обработки кремниевых пластин позволяют достигать достаточно высокого уровня очистки.

В производстве ИС процессы химической обработки занимают

около трети всех технологических операций. Существует множество методов химической обработки [25]. Процесс погружения полупроводниковых структур в растворы (технологические среды)

является доминирующим на предприятиях, использующих жидкостные методы очистки и травления. Комплект оборудования в данном случае состоит из ванн различного назначения, скомпонованных в единую технологическую линию и применяемых в соответствии с необходимыми требованиями к уровню производства ИС

[26,27].

Завершающей стадией процесса жидкостной химической обработки структур является сушка. Среди наиболее известных методов

(сушка паром, сушка по методу движущейся зоны Марангони)

сушка центрифугированием является самым распространенным

[28]. Проведенные исследования показали, что сушка является критической операцией процесса химической обработки кремниевых

пластин. Очистка без обеспечения соответствующего уровня сушки

приводит к повторному загрязнению поверхности.

В процессе проведения химических обработок применяют различные способы контроля чистоты поверхности структуры. Различают загрязнения механические и ионные, органические и неорганические. Например, в отечественном производстве ИС для экспресс-анализа качества отмывки при выходном контроле партий

пластин с операции химической обработки обычно учитывают механические загрязнения. Методика контроля постоянно совершенствуется и изменяется соответственно требованиям к качеству

отмывки.

В технологии производства полупроводниковых структур используются разнообразные процессы жидкостной химической обработки [28]. Авторами были проведены эксперименты по выявлению влияния химической обработки на состояние поверхности полупроводниковых структур. Контроль качества поверхности осуществляли с помощью зондовой микроскопии, применяя сканирующий зондовый микроскоп (СЗМ) SOLVER производства

фирмы NT-MDT. Образцами служили пластины КДБ–12 (100) диа-

129

метром 150 мм. Для проверки полученных числовых значений использовался эталонный образец заданных размеров. Химическую

обработку проводили методами погружения в растворы и воздушно-капельного распыления растворов в кислотном процессоре

"Mercury MP". Сравнение полученных результатов воздействия реактивов и методов обработки пластин проводили на основе анализа

изображения поверхности исследуемых образцов.

На поверхности исходной пластины максимальный размер

неровностей Rmax равен 1,0 нм, шероховатость Ra больше 0,1 нм. На

структуре, прошедшей обработку в течение 10 с в буферном травителе (NH4HF2), Rmax = 0,66 нм, что соответствовало наименьшим

значениям микронеровностей из всех образцов в проведенных экспериментах.

Авторами были исследованы поверхности пластин кремния после различных процессов химической обработки (рис.4.2). Обработку погружением в растворы проводили в смеси серной кислоты

и перекиси водорода (Каро), затем в смеси аммиака, воды и перекиси водорода (ПАР). Аэрозольно-капельное распыление проводили в кислотном процессоре "Mercury MP" с последовательной

обработкой в растворах серной кислоты и перекиси водорода, растворе плавиковой кислоты, смеси аммиака, воды и перекиси водорода, водном растворе соляной кислоты с перекисью водорода.

На пластине, обработанной в кислотном процессоре "Mercury

MP" и термически окисленной до 0,6 мкм (во влажном О2 при температуре 900 С) наблюдались значения Rmax = 3,24 нм и

Ra = 0,2 нм, т.е. наибольшие значения.

Таким образом, проведенные исследования позволили проанализировать основные факторы, влияющие на чистоту полупроводниковых структур в процессе производства ИС и КНИ структур.

130

нм

1200

1000

800

600

400

200

0

0 200

нм

1000

нм

0.6

0.5

нм

0.4

1000

500

0.3

500

0 0

600

1000 нм

а

нм

800

2.5

2.0

600

1.5

нм

1000

400

1.0

200

0.5

0

0.0

0 200 400 600 800 1000

нм

нм

1500

нм

1000

нм

1000

500

0 0

500

б

нм

2.5

2.0

1000

500

1.5

1.0

0.5

0

0.0

0 200 400 600 800 1000

нм

нм

1500

1000

500

нм

1000

0 0

500

в

Рис.4.2. Микрофотография поверхности кремниевых пластин, полученная на

СЗМ после обработки: а – в буферном травителе; б – в ваннах Каро+ПАР; в – аэрозольно-капельным распылением растворов

131

Было установлено, что одним из основных факторов, влияющих

на показатель уровня дефектности пластин кремния, является оборудование. Технологический процесс сушки кремниевых пластин

после химической обработки может быть причиной высокого

уровня привносимых загрязнений. Исследование распределения загрязнений при сушке структур различными методами позволило

выявить, что использование центрифуг с фронтальной загрузкой

пластин позволяет существенно снизить уровень привносимых загрязнений [28]. Исследование влияния химической обработки пластин кремния на морфологию поверхности на сканирующем зондовом микроскопе позволило выявить происходящие изменения, определить шероховатость и величину микронеровностей поверхности. Отметим, что вопросы очистки пластин кремния и германия

требуют постоянного совершенствования и особенно актуальны в

работах с размерами элементов в нанометровом диапазоне.

Поверхность пластин кремния могут содержать тонкий естественный слой оксида (толщиной ~ 1 – 2 нм). Для получения поверхности с толщинами оксида порядка 1 мкм необходим специальный

процесс термического окисления, выполняемая в диффузионной

печи при температурах около 1150С с помощью высокотемпературных реакций с сухим или влажным кислородом. Эти процессы

окисления хорошо исследованы и широко используются в электронной промышленности.

Формируемый таким образом изолирующий слой обычно бывает вполне достаточным для получения структур КНИ. Однако

для некоторых специальных применений возможно использование

более сложных комбинаций, например, SiO2/Si3N4, многокомпонентного стекла или слоев SiO2 толщиной более 2-5 мкм. Такие

процессы требуют специализированного оборудования и не являются типичными.

4.3. Теоретическое обоснование протонирования

пластин кремния

В 1983 г. был предложен метод получения кремниевых подложек и формирования тонких монокристаллических пленок из

кремния, названный впоследствии методом газового скалывания

[2–4,40]. В его основу положено формирование заглубленного на-

132

рушенного слоя, сформированного атомами легких элементов, путем ионного легирования соответствующими ионами элементов (Н,

Не и т.п.) [2 – 4]. Изменяя энергию ионов, можно легко варьировать толщину скалываемой монокристаллической пленки.

Методика расчета глубины слоя, в котором формируются газовые поры, приведена, например, в [30], где проекция пробега протонов Rp дана в метрах, а его начальная энергия Е – в джоулях.

Когда начальная энергия движущихся протонов достаточно велика, то имеем случай преобладания электронного торможения.

При этом проекция пробегов протонов для мишени из кремния

R p 5E 1 / 2 .

(4.1)

Эта формула пригодна для оценок максимальной длины Rp быстрых бомбардирующих протонов в мишенях из кремния при отсутствии каналирования. Например, при энергии падающих протонов 1,4·10-14 Дж Rp = 5(1,4·10-14)1/2 = 6·10–7 м = 0,6 мкм

(1 эВ = 1,6·10-19 Дж). Радиационные нарушения в мишени кремния

создаются главным образом тогда, когда торможение на ядрах превышает электронное торможение. Поэтому при внедрении протонов малых энергий радиационные дефекты образуются вдоль всей

траектории движения, а при высокой энергии протонов – только в

конце их пробега. Отметим, что более точные расчеты величин Rp и

профилей внедрения протонов и ионов гелия в кремний могут быть

сделаны на основании теоретических расчетов в [31].

Важная особенность метода газового скалывания монокристаллических пленок кремния и германия (по-видимому, всех кристаллических хрупких материалов) состоит в том, что используются

наиболее эффективные источники легких ионов. При этом исключается:

- имплантация высоких доз тяжелых ионов, в частности, ионов

кислорода и высокотемпературный послеимплантационный отжиг

для синтеза заглубленного окисного слоя;

- сложные и трудоемкие технологические процедуры формирования "стоп-слоя" и химического утончения;

- ограничения к типам полупроводников.

Ниже рассмотрены различные технологические стадии и исследованы процессы производства структур КНИ и структур "кремний

133

на германии" прямым сращиванием пластин во влажных условиях

(включая химическую сборку поверхностей методом молекулярного наслаивания).

4.4. Физико-химические основы технологии газового

скалывания

Технология создания структур КНИ (и других многослойных

структур) методом газового скалывания основана на контролируемом использовании следующих основных процессов: создания путем ионной имплантации пластинчатых дефектов (ПД), содержащих водород; преобразования этих дефектов термообработкой;

скалывания тонкого слоя материала по системе таких дефектов на

всей площади пластины. Кратко опишем современные представления об этих процессах [32,33].

В первом приближении, ПД можно рассматривать как микротрещины, поверхность которых насыщена водородом. Процесс образования ПД представляет собой преципитацию водорода из пересыщенного раствора в кремнии, сопровождаемую дополнительными химическими и физическими взаимодействиями. Согласно

теоретическим представлениям, процесс преципитации состоит из

стадий ядрообразования, роста и слипания (коагуляции). Рассмотрим эти стадии.

4.4.1. Стадия ядрообразования

Установлено, что ПД наблюдаются при любом способе гидрогенизации (травлении, диффузии, плазменной обработке, ионной имплантации) в кремнии обоих типов проводимости с различным содержанием легирующих примесей [32]. При этом температура образца не должна превышать 200 ÷ 250 С. В качестве зародышей

ПД предлагаются различные комплексы с участием водорода:

1)гидрогенизированный бор BHn=110, содержащий несколько

атомов водорода. Такой центр вызывает значительные смещения

окружающих атомов кремния. Тем самым ослабляются соответствующие Si–Si связи, что облегчает их замену более сильными SiH

связями;

134

2) гексавакансия Vg, которая создается из дивакансий – типичного вакансионного дефекта с температурой отжига 200 С, является весьма устойчивой, электрически и оптически неактивной и

обладает той же симметрией, что и ПД (плоская кольцевая конфигурация) [32,33];

3) гидрогенизированные вакансия VН4 и дивакансия V2Н6. Важная роль вакансионных центров в образовании ПД установлена при

экспериментальном исследовании соответствующих ИК полос поглощения и сопоставлении полученных результатов с данными

просвечивающей электронной микроскопии. Кроме того, теоретические расчеты показали, что образование ПД путем присоединения водорода к таким комплексам энергетически выгодно. В связи

с изложенным было сделано предположение о том, что в качестве

зародышей при гетерогенном образовании ПД могут выступать

различные центры. В случае гидрогенизации путем ионной имплантации – это предпочтительно вакансионные центры; в сильнолегированных материалах – атомы основной легирующей примеси.

Отметим, что ими могут быть не только атомы бора, но и атомы

фосфора. (Для фосфора также известны центры с несколькими

атомами водорода типа РН1÷3). Более того, принципиально возможно гомогенное образование ПД, обусловленное флуктуациями

концентрации водорода. Однако такой механизм требует значительно большей степени пересыщения и потому малоэффективен.

4.4.2. Стадия роста

Стадия роста определяется следующими процессами: диффузией водорода; захватом водорода; перестройкой ПД, обусловленной внутренним давлением. Водород в Si и Ge может находиться в

решетке в различных междоузельных положениях (Г или Т) и

иметь разные зарядовые состояния (+1, 0 или -1) в зависимости от

положения соответствующих энергетических уровней относительно уровня Ферми. Известно, что коэффициент диффузии водорода

зависит

от

его

зарядового

состояния,

причем

DH DH 0 , DH . Отсюда следует, что скорость роста ПД может

зависеть от типа легирующей примеси и уровня легирования

[32,33].

135

4.4.3. Стадия слипания

Слипание происходит, когда концентрация ПД становится настолько большой, что они начинают взаимодействовать друг с другом. Согласно теоретическим представлениям, на этой стадии происходит рост дефектов большого размера за счет поглощения ими

малых дефектов. При этом происходит увеличение характерных

размеров ПД и сужение их распределения по размерам [33].

Были проведены облучения кремния дозами Н+ примерно на порядок большими, чем дозы, характерные для технологии газового

скалывания [32,33]. После этого наблюдались пластинчатые дефекты с размерами от 1,0 до 6,0 мкм. Распределение этих дефектов

по размерам зависело от глубины и энергии ионов и было более узким, чем для ПД на стадии роста.

4.4.4. Стадия отщепления

Отщепление имеет предположительно ту же природу, что и

блистеринг. Это подтверждается следующими фактами. Для наблюдения блистеринга и отщепления необходима некоторая критическая доза имплантации. Время обоих процессов уменьшается с

увеличением дозы и одинаковым активационным образом зависит

от температуры. Энергии активации образования блистеров и полного отщепления пластины одинаковы [32,33]. При блистеринге

происходит вскрытие поверхности отдельных микропор, заполненных газом (или отрыв локальных областей поверхности – небольших чешуек). Отщепление же происходит по всей пластине. Чтобы

происходило отщепление, необходимо объединение локальных

микротрещин до того, как образуются блистеры. Это обеспечивается созданием "ребра жесткости". В технологиях газового скалывания ребро жесткости создаётся путем связывания с опорной пластиной. Обычно связывание производится через термический оксид, стекло возможна и другая комбинация материалов. Чтобы получить качественное ребро жесткости, необходимо обеспечить

вдоль всей связываемой поверхности отсутствие пустот, посторонних частиц и других загрязнений. Их наличие приводит к "неполному" прилеганию поверхностей, т.е. отсутствию связывания на

136

нужных участках. Последнее ведет к неполному отщеплению, что

сказывается на качестве изготавливаемых структур КНИ.

4.5. Проектирование оборудования для имплантации

ионов легких газов в подложки полупроводников

большого диаметра

Производство структур КНИ (для специализированных ИС и

микросенсоров), а также многослойных структур для элементов

микроэлектромеханических систем является стратегической задачей для многих высокотехнологичных и наукоемких отраслей.

Ключевой проблемой формирования структур КНИ методом газового скалывания на отечественных предприятиях является разработка и изготовление специализированного оборудования, отвечающего ужесточающимся требованиям микроэлектронного производства. Поэтому создание технологического высокопроизводительного, надежного оборудования для имплантации ионов водорода в подложки большого диаметра является актуальной задачей.

В настоящее время существует несколько направлений научных

разработок на основе которых возможно создание специализированного оборудования для получения структур методом газового

скалывания. Наиболее перспективные методы используют имплантацию ионов водорода (или ионов легких газов) с использованием

имплантеров, а также внедрение ионов с использованием эффективной системы Plasma Immersion Ion Implantation (PIII), позволяющей получать структуры КНИ низкой стоимости и с высокой

производительностью.

На основе научных работ радиационно-ускорительного центра

РУЦ МИФИ [42–52] и ИТЭФ проводятся работы по проектированию и созданию макетного источника ионов водорода с энергиями

30 – 150 кэВ для имплантации протонов в подложки полупроводников большого диаметра (150 – 200 мм) с целью получения структур КНИ большого диаметра. К источнику протонов предъявляются следующие основные требования:

- повышенное, близкое к 100%, содержание в пучке атомарных

ионов водорода;

- стабильность энергии протонов не ниже ±2 % при среднем

токе пучка до 1 мА;

137

- большой срок службы, высокая надежность и стабильность работы, обеспечивающие конкурентоспособность имплантера по

сравнению с известными аналогами;

- нечувствительность к продуктам крекинга масла;

- возможность формирования равномерного (не хуже ±5%) поля

облучения на мишени диаметром до 100 – 150 мм.

Для выбора прототипа источника водородных ионов имплантера

проведены работы по адаптации имеющихся у исполнителя инжекторов ионов к поставленным задачам, включающим проектирование, изготовление и макетные испытания следующих типов источников: дуоплазмотрона, источника Пеннинга с холодным катодом,

электронно-ионного источника плазменно-пучкового типа, ВЧ инжектора (рабочей частотой 36 МГц), СВЧ инжектора (рабочей частотой 2450 МГц).

На основе анализа полученных результатов определен прототип

источника и выполнены необходимые конструктивные доработки,

а также рассмотрен вопрос об использовании "электронного душа"

для нейтрализации объемного заряда облучаемых пластин.

Для получения тонких слоев кремния заданной толщины необходимо отработать методику (технологию) режимов имплантации

ионов водорода (гелия) и последующей термообработки, контроля

состояния облучаемых пластин. В распоряжении авторов имеется

ускорительная техника, квалифицированный персонал, методики

исследования дефектной структуры твердых тел методами атомносиловой микроскопии, просвечивающей электронной микроскопии,

атомно-ионной микроскопии и позитронной и мюониевой спектроскопии.

Исходя из необходимости получения радиационно-стойких ИС,

целесообразно получать структуры КНИ с толщиной изолированного монокристаллического слоя кремния в диапазоне от 0,1 до

1 мкм, изолирующего оксида от – 0,1 до 10 мкм. Состав изолятора

– аморфный SiO2; многокомпонентное стекло (например бариевоалюмо-силикатной системы BaO–Al2O3–SiO2); SiO2 – Si3N4, алюмонитридная керамика и т.д. Для аналоговых ИС толщина изолированного монокристаллического кремния должна составлять величину от 1 до 30 мкм, толщина слоя изолированного монокристаллического кремния от 1 до более 100 мкм необходима для элементов микромеханических датчиков, таких как акселерометры и мик-

138

ромеханические гироскопы. При этом технологические процессы

получения исходных структур (КНИ) могут быть принципиально

похожими.

4.6. Особенности процесса сращивания пластин

кремния с использованием данных о выделении

паров воды

Существует множество методов связывания монокристаллических подложек. Это, в первую очередь, термокомпрессионный метод связывания, осуществляемый при высоких температурах с приложением внешнего давления к соприкасающимся очищенным поверхностям подложек. При создании специальных приборов и устройств используются методы связывания через слои диоксида

кремния, различных оксидов металлов, стеклообразных промежуточных слоев и т.д. Особый интерес представляет метод сращивания стандартных пластин кремния с нанесенными слоями диоксида

кремния посредством химических реакций между гидроксилированными и гидратированными поверхностями пластин [1–4]. Далее

рассмотрены особенности метода сращивания стандартных пластин кремния во влажных условиях по данным о выделении паров

воды [9–15].

Имеются значительные трудности получения структур КНИ посредством технологического роста слоев кремния, например, на

сапфире и диоксиде кремния, связанные с несоответствием постоянных решеток применяемых материалов, в результате чего получаются некачественные слои кремния. Выше отмечалось, что в последние годы появилась новая технология получения качественных

слоев изолированного кремния, заключающаяся в сращивании двух

стандартных пластин и последующем утончении одной из них до

требуемой толщины слоя монокристаллического кремния. Процесс

сращивания отличается сложностью и заключается во взаимодействии двух гидратированных и гидроксилированных поверхностей

SiO2 [20,21]. Физико-химическая модель сращивания, предложенная в работе [21], включает три последовательные стадии (рис.4.3).

139

Поверхность оксида

Si

O

H

H

O

H

O

H

H

7Å

H

Граница связывания

I

H

H

O

O

H

H

Поверхность оксида

O

Si

SiOH:(OH2)2: (OH2)2:OHSi

Si

T 200 C

O

H

H

3,5 Å

O

H

H

O

H

H

O

H

H

O

II

H

H

O

SiOH:HOSi + (H2O)4

Si

Si

1,6 Å

O

T > 700 C

H

H

III

O SiOSi + H2O

Si

Рис.4.3. Физико-химическая модель сращивания стандартных пластин кремния

На первой стадии при соприкосновении двух гидратированных

поверхностей образуются водородные связи между кислородом и

водородными атомами адсорбированных молекул воды (четыре

молекулы воды могут образовать водные кластеры (циклические

тетрамеры)). Максимальная энергия связи, свойственная цикличе-

140

ским тетрамерам, составляет величину примерно 10 ккал/моль в

расчете на одну молекулу воды, что соответствует 0,43 эВ. Это в 3

раза больше, чем прочность связи для "гидроксиловой" воды в димере, которая равна примерно 3 ккал/моль. Вследствие этого энергетически выгодно отделение водных кластеров от SiOH-групп с

образованием новых SiOH – OHSi связей. При температурах выше

700 C кластеры воды распадаются. При этом единичные силанольные связи могут образовывать SiOSi связи с выделением молекул воды.

В работах [20,21] отмечается, что при комнатной температуре

энергия связи двух осушенных гидратированных поверхностей

пластин, обусловленная ОН-связями молекул Н2О, составляет величину примерно 85 эрг/см2. При температуре выше 300 С возникают Н-связи за счет ОН-групп поверхности SiO2, а (Н2О)4 распадается и молекулы Н2О диффундируют от места сращивания.

Предполагается, что имеются две Н-связи на одно место сращивания; при этом получается структура, не имеющая места в воде, но

возможная для поверхностных ОН-групп. Если взять как наиболее

вероятную энергию связи в водном димере, то получим для прочности связи величину 2х6,1 ккал/моль, соответствующую поверхностной энергии сращивания 634 эрг/см2 в случае, если все силанольные группы связаны друг с другом. В области очень высоких

температур (вплоть до 800 С) идет дальнейшее удаление воды и

образование связей SiOSi. Технология сращивания включает стадию осушки пластин при 50 С перед непосредственным сращиванием. Это очень важная стадия, так как она позволяет избежать

обильного образования пузырьков воды на поверхности сращивания. Отметим, что образующиеся пузырьки исчезают сами по себе

за несколько недель при комнатной температуре или за более короткое время при высоких температурах.

В рамках модели работы [21] проведенные эксперименты по

предварительной осушке говорят о том, что нагревание пластин

перед непосредственным сращиванием состоит в десорбции Н2О с

гидратированной (гидроксилированной) поверхности с освобождением пространства для развития SiOSi связей при последующих

стадиях отжига. Это может оказывать существенное влияние на

прочность связывания пластин кремния.

141

Резюмируя, еще раз подчеркнем, что модель, предложенная в

работах [20,21], состоит из трехстадийного процесса сращивания с

участием молекул воды. На стадии I две подложки соединяются

через кластеры воды и поверхностная энергия связи составляет величину примерно 100 эрг/см2. На стадии II уже Н-связи силанольных групп связывают пластины, а на поверхности раздела присутствуют водные кластеры со средней плотностью (Н2О)4/13,35·Å2.

Максимальная энергия связи на стадии II равна 634 эрг/см2. На стадии III энергия связи достигает величины 2·980 эрг/см2, где

980 эрг/см2 – поверхностная энергия связи кварца.

В работах [20,21] были проведены детальные экспериментальные исследования поверхностной энергии связи в зависимости от

времени отжига и температуры. Ниже, следуя модели [20,21], посвященной кинетическому анализу поверхностной энергии связи,

развита модель сращивания, основанная на выделении паров воды.

Выпишем основные реакции этой модели.

k1

SiOH:(OH2)2:(OH2)2:OHSi

SiOH:SiOH + (H2O)4

(4.2)

Левая и правая часть уравнения (4.2), соответствуют реакциям

между стадиями сращивания I и II. Естественно, что

(Н2О)4 (Н2О)3 + Н2О (Н2О)2 + Н2О 2 Н2О .

(4.3)

Кроме того,

k ,k

1

2

SiOSI + H2O ;

SiOH:SiOH

(4.4)

k2

SiOH:SiOH SiOSi + H2O .

(4.5)

Это протекающие реакции между стадиями сращивания II и III,

соответствующие процессу прямого связывания двух окисленных

пластин кремния с гидроксильными группами на их поверхности

(подложки А и В) (рис.4.4).

142

При нагревании двух таких соединенных пластин взаимодействие двух противоположных ОН-групп приводит к образованию молекул воды и силоксановых связей ≡Si–O–Si≡.

Подложка A

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

Si

Si

Si

Si

Si

Si

Si

Si

Si

O

H

H

O

H

H

O

O

H

H

O

O

H

H

O

O

H

H

O

O

H

H

O

O

H

H

O

O

H

H

O

O

H

H

O

H

H

O

Si

Si

Si

Si

Si

Si

Si

Si

Si

O O O O O O O O O O O O O O O O O O O

Подложка B

а

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

O

Si

Si

Si

Si

Si

Si

Si

Si

Si

O

O

O

O

O

O

O

O

O

O

Si

Si

Si

Si

Si

Si

Si

Si

Si

O O O O O O O O O O O O O O O O O O O

б

Рис.4.4. Схема процесса сращивания подложек A и B с гидроксильными

группами на поверхности (а) и последующим образованием связи ≡Si–O–Si≡ (б)

В работе [5] показано, что сухая и влажно-окисленная пластины,

соединенные в сухих условиях имеют несовершенную связь. С

другой стороны, сухая и влажно-окисленная пластины, соединенные во влажных условиях связывание лучше. Таким образом, целесообразно проводить процесс сращивания подложек в условиях

влажной атмосферы.

Энергия активации реакции (4.2) должна быть близкой к величине энергии водородной связи, равной примерно 50 мэВ. Энергия

143

активации реакции (4.5) должна лежать в пределах от 1,8 до 2,1 эВ,

так как эта реакция подобна поверхностной реакции окисления

кремния.

Естественно, что

d[SiOSi]/dt=d[H2O]/dt= k2(no-[SiOSi]) = k2(no - [H2O])

(4.6)

Здесь k1 и k2 – константы скоростей реакции, no – число мест сращивания. Кроме того, согласно (4.4)

d[H2O]/dt = k1 [SiOH:SiOH] = k2 [H2O]

(4.7)

Решения уравнений (4.6) и (4.7), согласно [21], позволяют

описать кинетику прочности связывания и кинетику газовыделения

W = (2х980 - WB) [1 - exp(-k2t)] + WB,

(4.8)

где 2·980 эрг/см2 – энергия связи пластин кремния за счет SiOSi

связей, а

WB = 630 exp(-0,05 / kB·Т)

[эрг/см2].

(4.9)

Здесь kB – постоянная Больцмана, Т – температура.

Нам удалось показать, что кинетика выделения паров воды во

многом может описываться подобно уравнению (4.8) [24 - 26].

[H2O](t) {[no-no exp(-0,05/kB·T)] [1-exp(-k2t)]} + no exp(-0,05/kB·T) (4.10)

Из выражений (4.8) и (4.10) следует, что зависимости W и

[H2O](t) симбатны. Этот теоретический вывод подтверждается качественным уровнем проведенных исследований сращивания стандартных пластин кремния различных марок. Следует, однако, отметить, что при выводе выражения (4.10) мы пренебрегли возможными процессами диссоциации воды на поверхности сращивания,

поскольку этот вопрос нуждается в дальнейших экспериментальных и теоретических исследованиях. Подчеркнем, что полученное

выражение (4.10) может быть использовано в качестве алгоритма

144

моделирования и оптимизации процесса сращивания пластин

кремния [15–19].

4.7. Предполагаемые пути решения вопросов

сращивания поверхностей кремниевых пластин во

влажных условиях

Суть процесса химической сборки поверхности методом молекулярного наслаивания [12–18], возможно пригодного для прецизионного "синтеза поверхности" пластин с известным составом, и

ее модифицирования состоит в последовательном наращивании

монослоев структурных единиц заданного химического состава.

Технология прямого соединения пластин заключается в сращивании окисленных поверхностей пластин с заданными толщинами

SiO2 на каждой (или одной) из них. Первоначальной задачей является насыщение сращиваемых поверхностей ОН-группами на атомах кремния. Каждый поверхностный атом кремния может присоединять одну или две ОН-группы. Этот "монослой" ОН-групп может

быть сформирован в специальном реакторе при обработке поверхности пластин парами воды в инертном газе-носителе (воздух, азот,

аргон, гелий и т.д.) при температуре Т 200 С [9–15]. Такого типа

термообработка приводит к удалению сорбированной воды (около

200 С) и образованию гидроксилированной поверхности с функциональными группами вида (Si–OH) и (Ge–OH). Эти функциональные группы могут активно взаимодействовать, например, с

молекулами SiCl4 с образованием кремнийоксохлоридных групп по

реакции

2(Si – OH) + SiCl4 (Si – O –)2SiCl2 + 2HCl

(4.11)

Чтобы обеспечить 100%-ное замещение ОН-групп по реакции

(4.11), ее нужно проводить в условиях максимального удаления от

равновесия. Как указывается в [3,4,9–15,18], экспериментально это

достигается проведением процесса в избытке SiCl4 и удалением из

зоны реакции газообразного продукта взаимодействия (HСl), способного разрушать связи Si–O–Si.

Следующая операция состоит в продувке сухим азотом пластин

для удаления избытка SiCl4, HСl.

145

Отметим, что число связей с поверхностью и концентрация привитых по реакции (4.11) функциональных групп (Si–O–)2SiCl2 зависят от количества и расположения ОН-групп на исходной поверхности и уменьшаются с увеличением температуры.

Используем на стадии замещения хлор-ионов пары воды (донора кислорода) и активного хлорзамещающего реагента. Обработка поверхности парами воды при Т 200 С сопровождается реакциями типа

(Si – O –)2SiCl2 + 2H2O (Si – O –)2Si(OH)2 + 2HCl

(4.12)

Процесс проводят до полного замещения Cl на ОН с последующим удалением избытка физически адсорбированной воды и

HСl, т.е. получают гидроксилированную поверхность, но ОНгруппы уже связаны не с атомами исходной поверхности, а с атомами в составе привитых функциональных групп. Гидроксилированную поверхность вновь обрабатывают парами SiCl4, и образуется второй кремнийоксохлоридный монослой по схеме

\

( Si O ) 2 Si O Si Cl 2

/

o

2( Si O) 2 Si(OH) 2 2SiCl 4

4HCl

(4.13)

\

( Si O ) 2 Si O Si Cl 2

/

Затем продукт реакции (4.13) может быть подвергнут обработке

парами воды и т.д.

Таким образом, многократно и попеременно обрабатывая поверхность кремниевой пластины SiCl4 и парами воды с соблюдением принципов молекулярного наслаивания, можно сформировать

на поверхности слой SiO2, толщина которого определяется числом

циклов молекулярного наслаивания (один цикл в нашем случае

включает реакции (4.11) и (4.12)) [3,4,9–15,18].

Из вышесказанного следует, что поверхность кремния в общем

случае может содержать: либо функциональные группы (Si–OH),

либо функциональные группы (Si-O-2SiCl2), либо функциональные группы (Si–O-)2Si(ОН)2. Следовательно, в процессах термообработки прямого сращивания пластин можно выделить шесть

146

вариантов поверхностных химических процессов с участием этих

групп.

(Si-OH) + (HO-Si) (Si-O-Si) + H2O

(4.14)

/

(Si-O-)2SiCl2 + (Si-O-)2SiCl2 (Si-O-)2 - Si -(Si-O-)2 + SiCl4

(4.15)

\

/

/

\

\

(Si-O-)2Si(OH)2 + (Si-O-)2Si(OH)2 (Si-O-)2- Si -O- Si -(Si-O-)2 +2H2O

(4.16)

/

2(Si-OH) + (Si-O-)2Si(OH)2 (Si-O-)2- Si -(Si-O-)2 +2H2O

(4.17)

\

/

2(Si-OH) + (Si-O-)2SiCl2 2(Si-O-)2- Si -(Si-O-)2 + 2HCl

(4.18)

\

/

/

\

\

(Si-O-)2Si(OH)2 + (Si-O-)2SiCl2 (Si-O-)2-Si -O-Si -(Si-O-)2 +2HCl

(4.19)

Реакции типа (4.18) – (4.19) протекают в условиях нормального

давления на поверхность при температурах Т 200 С. При этом

можно предположить, что параметры трехмерной решетки SiO2

вблизи поверхности сращивания могут существенно зависеть от

строения функциональных групп на исходных поверхностях соединяемых пластин и режимов термообработки. Дальнейшая

термообработка под давлением на пластины при температурах

Т 700 С, по-видимому, приводит к возникновению одинаковой

аморфной модификации SiO2 во всех указанных случаях. Наличие

HCl и SiCl4 (или Cl2) вблизи границы сращивания скорее всего не

способствует получению качественных структур "кремний на

диэлектрике". Из вариантов (4.14) – (4.19) сращивания можно

выделить случаи (4.14), (4.16), (4.17), где летучими продуктами

реакций являются пары.

На основании результатов исследований и теоретических данных приведем обобщенную феноменологическую теорию сращи-

147

вания, основанную на предположении о возможности различной

плотности ОН-групп на поверхности сращиваемых пластин во

влажных условиях [12–19].

Модель, развитая в [19], различает отдельные стадии процесса

сращивания в зависимости от температуры отжига. Первая стадия

описывает поведение процесса сращивания при температурах ниже

110 С. На этой стадии пластины связываются через кластеры

воды. На второй стадии, от температуры примерно 110 С до температуры 150 С и выше, согласно [12 - 18], силанольные группы

реагируют на поверхности раздела по формальной брутто-реакции

–(4-n)Si(1)–(OH)n+(HO)m–Si(2)(4-m)– Si(1)–O–Si(2)+q H2O+p Os

(4.20a)

–(4-n)Si(1)–(OH)n+(HO)m–Ge(2)(4-m)– Si(1)–O–Ge(2)+q H2O+p Os

(4.20б)

Здесь n и m – средние числа ОН-групп, приходящие на один поверхностный атом кремния или германия (0 n 2; 0 m 2); Si(1)

и Si(2) или Ge(2) относятся к атомам кремния или германия на поверхности первой или второй пластины соответственно; индексы

(4-n), а также (4-m) – указывают на количество связей атома на поверхности с атомами в глубине подложки; индекс s означает вхождение атомов кислорода в каркас SiO2 или GeO2 в местах сращивания. Отметим, что образующиеся молекулы воды диффундируют

через каркас SiO2 или GeO2 вдоль поверхности раздела наружу от

пластин и через слой SiO2 или GeO2 перпендикулярно поверхности

пластин, приводя к окислению кремния или германия на границе

разделов Si – SiO2 или Ge – GeO2. От 150 до 800 С прочность связывания постоянна, если время отжига достаточно велико и ограничено размером контактирующего пространства. Выше 800 С

связывание пластин полностью осуществляется через слой оксида.

Эффективная константа скорости реакции (4.20) имеет вид:

k ef k 0 CHq 2O COps ,

(4.21)

т.е. она пропорциональна концентрации паров воды в атмосфере.

Здесь k является константой скорости реакции (4.20). В противоположность этому при низких давлениях скорость процесса ограни-

148

чивается диффузией молекул воды от мест сращивания. Константа

скорости k на основании экспериментов по определению энергии

связи методом вклинивания лезвия [19,22,23] оказалась заключенной в пределах от 5,9 до 6,110-2 с-1 при атмосферном давлении Р0 и

равной 4,610-2 с-1 при Р = 10 Па и 3,010-2 с-1 при Р = 0,2 Па [19],

что соответствует определенной зависимости k от влажности окружающей среды.

Отметим возможные практически важные случаи реакции

(4.20), реализуемые при прямом сращивании пластин кремния с использованием химической сборки поверхности методом молекулярного наслаивания [8 – 14].

Для n = 1, m = 1 имеем q = 1, p = 0,

≡ Si(1) – OH + HO – Si(2) ≡ ≡ Si(1) – O – Si(2) ≡ + H2O (4.22)

k ef k1C H 2O .

(4.23)

Для случая n = 1, m = 2 или n = 2, m = 1 имеем q = 3/2, p = 1/2,

≡Si(1)–(OH)+(HO)2=Si(2)= ≡Si(1)–O–Si(2)≡+(3/2)H2O+(1/2)Os

k ef k 2 C H3 /2O2 C O1 /s2 ,

4.24)

(4.25)

Для n = 2, m = 2 имеем q = 2, p = 1,

=Si(1)=(OH)2+(HO)2=Si(2)= ≡ Si(1)–O–Si(2)≡+2H2O+Os

k ef k 3 C H2 2O C O s .

(4.26)

(4.27)

Если предположить, что значения k1, k2 и k3 близки между собой

(что вполне возможно), тогда k1 < k2 < k3, и, таким образом, оптимальным режимом по скорости связывания пластин является режим 3 (реакция (4.26)). Однако в этом режиме должно наблюдаться

более обильное выделение паров воды по сравнению с режимами 1

и 2 (реакции (4.22) и (4.24), что может приводить к образованию на

поверхности сращивания больших количеств газонаполненных пор

149

и полостей [8]. Выражения, подобные (4.22) – (4.27), могут быть

записаны и для случая сращивания кремния и германия.

В отсутствие чередования послойных процессов молекулярного

наслаивания в условиях влажной термообработки процесс

сращивания вероятнее всего ближе реакционной схеме (4.22) (по

существу, это первый этап процесса молекулярного наслаивания –

формирование слоя ОН-групп и адсорбция молекул воды на

поверхности [6,19,21,22]). В этом режиме получаются достаточно

качественные структуры "кремний на изоляторе", о чем говорят

экспериментальные данные по электронно-микроскопическим

исследованиям

рельефа

границы

сращивания.

Режимы,

соответствующие реакционным схемам (4.24), (4.26), нуждаются в

дальнейших экспериментальных исследованиях. Отметим также,

что предлагаемый способ получения поверхности с заданным

химическим составом, ее активирования и модифицирования в

условиях влажной атмосферы (включая химическую сборку

методом молекулярного наслаивания) может способствовать

сглаживанию неоднородного рельефа поверхности сращиваемых

пластин, что приводит к исчезновению пор, полостей и пустот

вблизи границы сращивания. Все это позволяет применить

методики низко-температурного и высокотемпературного связывания и технологию Гезеля–Тонга [15,18,19] для получения высококачественных структур "кремний на изоляторе", структур

"германий на кремнии и изоляторе", "Si/Ge на кремнии и изоляторе" и других многослойных структур.

4.8. Модель Гезеля – Тонга связывания

гидрофильных пластин

Несмотря на то, что различие связываемых материалов по составу, кристаллической структуре, кристаллической ориентации,

толщине пластин, типу и профилю легирования не является препятствием для связывания пластин, возникающие термические напряжения накладывают некоторые ограничения на температуру

отжига. Основными требованиями для хорошего связывания являются: а) способность связываемых материалов образовывать ковалентные химические связи между поверхностями пластин; б) избегание высоких деформаций и механических напряжений на по-

150

верхности; в) отсутствие пузырьков на границе связывания.

Обычно эти требования снижаются при использовании высоких

температур отжига (для кремния tотж > 1100 С). Для материалов,

коэффициенты термического линейного расширения которых различаются не более, чем на 10 % высокотемпературная обработка

существенно упрочняет границу сращивания [15]. Существенный

интерес представляют низкотемпературные способы сращивания.

Подобные методы необходимы для сращивания материалов с

сильно отличающимися коэффициентами термического линейного

расширения (материалами деформируемыми при нагреве), для сохранения определенного профиля диффузионных областей и т.д.

При низких температурах необходимо обеспечить межмолекулярные взаимодействия поверхностных атомов различных поверхностей.

Низкотемпературное сращивание может быть реализовано с использованием различных технологических процессов: методом непосредственного сращивания материалов через слои диэлектрических материалов (например, SiO2) или поверхностей покрытых

SiO2; через слои легкоплавких стекловидных материалов (стекловидных систем (PbO–B2O3–…, SiO2–Na2O–…, SiO2–K2O-…,

PbOB2O3–ZnO–…, P2O5–B2O3–SiO2–…, B2O3–SiO2–… и т.д.)); через слои стекловидных материалов методом термо-электростимулированного сращивания; через слои образующие эвтектические

составы, силициды, легкоплавкие припои и т.п.

Сильная связь между полированными подложками без использования промежуточных слоев может реализоваться при низких

температурах, если связываемые поверхности предварительно

очищены, например, в условиях ультравысокого вакуума, практически для всех материалов. Так, наблюдалось хорошее связывание

пластин кремния в условиях ультравысокого вакуума. Однако даже

для контактирующих пластин в условиях чистых комнат первого

класса около 70 % пластин уже содержат одну или более пор, причиной которых явились частицы пыли < 1 мкм в диаметре [5].

Микронеровности (шероховатость) или наличие механических

частиц может создавать большие трудности при сращивании. Частица диаметром 2h может создать несвязываемое пространство

(или пузырь) с диаметром 2R при R > 2tw:

151

R (0,67 Etw3 / γ)1 / 4 h1 / 2 ,

(4.28)

где E = E/(1–γ2) (γ, E – соответственно, соотношение Пуассона и

модуль Юнга для кремния); tw – толщина пластины.

Частица диаметром около 1 мкм приводит к несвязываемому

пространству диаметром около 0,5 см для стандартной 4-дюймовой

пластины кремния толщиной 525 мкм [19].

1

2

2

3

1

4

5

6

7

1

2

Рис.4.5. Схема процесса очистки и сращивания пластин в специализированной

установке: 1,2 – исходные пластины; 3 – распорная прокладка между пластинами;

4 – поток деионизованной воды; 5 – инфракрасный источник; 6 – прозрачное

покрытие; 7 – механизм удаления распорной прокладки

152

Для того, чтобы избежать наличия частиц между пластинами и

удовлетворить строгим требованиям по чистоте поверхности кремниевых пластин, была предложена простая установка для достижения сращивания подложек без наличия пор (рис.4.5).

Пластины в установке расположены горизонтально полированными сторонами друг к другу. Между пластинами находится тефлоновая прокладка, разделяющая их. Пластины омывают потоком

деионизованной воды и сушат с помощью центрифугирования. После этого две поверхности приводят в контакт удалением тефлоновой прокладки. Содержание пор в пластинах, связанных таким образом, зависит от скорости потока воды в щели между пластинами

и от угловой скорости осушителя. При достаточно высоких скоростях воды и значениях угловой скорости осушителя можно добиться степени связывания без наличия пор, присущей сращиванию в атмосфере чистых комнат.

Должны отметить, что при высокотемпературном связывании

некоторые поры сжимаются благодаря образованию вакуума между пластинками. Это приводит к более тесному контакту двух поверхностей, что уменьшает пространство несвязывания. Образование вакуума вызывает окисление кремния в полости, приводя к кислородному истощению. Такая ситуация, конечно, невозможна в

случае наличия на поверхности механических частиц или высокой

шероховатости. Влияние микрошероховатости на процесс прямого

сращивания пластин кремния описано в [5,21].

Механизм прямого сращивания пластин основывается на межмолекулярных и межатомных силах взаимодействия (например,

силы Ван-дер-Ваальса). Следовательно, чистота поверхности пластин является одним из основных параметров данного процесса.

Сращивание шероховатых поверхностей приводит к тому, что реальная область контакта имеет небольшую площадь; на границе

раздела образуется много пустот. Если шероховатость поверхности

превысит критическое значение, то соединения пластин не произойдет. Для решения данной проблемы была предложена теория

для случая закрытия щелей между контактирующими пластинами

[20,21].

Был представлен анализ трехмерного упругого поля при несовмещении контактирующих пластин [20,21]. Рассмотренная континуальная модель влияния поверхностной шероховатости на связы-

153

вание пластин основывается на механической теории контактирования и статистической модели поверхностной шероховатости [19].

Понятно, что для облегчения процесса сращивания необходимы

большое поверхностное натяжение и хорошая пластичность (деформируемость) материала. Очевидно, что все проблемы сращивания пластин с высокой шероховатостью можно решить с использованием пленок многокомпонентных стекловидных материалов.

4.9. Технология Гезеля – Тонга связывания

гидрофильных пластин с использованием химической

сборки поверхности

Низкотемпературное связывание. Низкотемпературное связывание может быть использовано для получения качественных

ультратонких слоев кремния на изоляторе и монокристаллического

кремния на кварце или стекле [20,21]. В качестве примера ниже

рассматриваются ультратонкие слои монокристаллического кремния на кварце.

Для того, чтобы обеспечить прочность связывания при отжиге

150 oС, выбранные для связывания пары, полученные методом молекулярного наслаивания, были предварительно отожжены при

120 С в течение 45 ч, при скорости увеличения температуры

1oС/мин, начиная от комнатной. Низкая скорость увеличения температуры необходима для высокой прочности связывания и позволяет избежать несвязывания даже при 120 С. В конце отжига при

120 С температуру увеличивали до 150 С и она оставалась таковой в течение 45 ч. Не наблюдалось также явление несвязывания в

процессе отжига при 150 С. В конце связывания при 150 С температуру уменьшали до 100 С и при этой температуре выдерживали образцы в течение 40 ч для того, чтобы упрочнить связь, т.к.

оставались напряжения в процессе отжига при 150 С. В работах

[20,21] представлена схема технологического маршрута связывания

пары Si/кварц.

Низкотемпературный процесс может быть также применен для

связывания кремниевых пластин с различными материалами (пленками), такими как SiC, Si3N4, силикатные стекла и т.д., на которых

154

имеются слои SiO2. В случае использования SiC или Si3N4 на поверхность требуется осадить слои SiO2.

В общем оказывается, что некоторые материалы могут связаться

через водородные связи при комнатной температуре с тем же самым или другим материалом или с поверхностью, содержащей

достаточное количество разорванных связей. Связываемые поверхности, покрытые SiO2 или Si3N4, могут образовывать водородные

связи посредством обработки: а) химическими реакциями с образованием ≡Si–OH или ≡Si–NH групп; б) созданием определенных дефектов посредством плазменной (механической) обработки, приводящих к увеличению реакционной способности.

В работах [20,21] приведена экспериментально наблюдаемая зависимость эффективной поверхностной энергии гидрофильной

пары Si/сапфир от времени при температуре 150 С. Можно с уверенностью сказать, что за упрочнение связи ответственен эффект

полимеризации типа

=Al–OH + HO–Si≡ =Al–O–Si≡ + HOH

(4.29)

В заключение отметим, что предлагаемый способ получения поверхности с заданным химическим составом, ее активирования и

модифицирования с использованием химической сборки методами

молекулярного наслаивания и низкотемпературного связывания

Тонга – Гезеля может способствовать сглаживанию неоднородного

рельефа поверхности сращиваемых пластин, что приводит к

исчезновению пор, полостей и пустот вблизи границы сращивания.

Связывание в условиях высокого вакуума. По сравнению со

связыванием пластин на воздухе связывание гидрофильных одинаковых пластин в условиях высокого вакуума (~700 Па или несколько мм рт. ст.) приводит к более сильной связи на границе раздела связывания после отжига при температурах не ниже 150 С

[20,21]. Энергия связи подложек приближается к энергии связи

термического слоя кремния. Этот факт означает, что микрощели на

границе связывания, вызываемые поверхностными шероховатостями (неровностями) связываемых пластин, почти полностью закрыты, по-видимому, оксидом, образующимся во время низкотемпературного отжига. Высокий вакуум приводит к низкому содержанию азота на границе сращивания. Захваченный азот, как из-

155

вестно, препятствует контакту связываемых поверхностей во время

отжига, а следовательно образованию ковалентных силоксановых

связей. Далее, для того чтобы достичь сильной связи, вода, выделяющаяся по реакции (4.29), должна быть удалена. Это подтверждается наблюдением инфракрасных спектров на границе связывания и экспериментальными наблюдениями.

Применение высокотемпературного сращивания. Процесс

сращивания заключается в процессе взаимодействия двух гидратированных и гидроксилированных поверхностей SiO2 при температурах обработки до 8000С, подробно рассмотренном в 4.6.

Очевидно, что для достижения связывания без наличия пор необходимы чрезвычайная чистота поверхностей перед сращиванием.

При отсутствии и частиц на поверхности сращивания могут получаться достаточно качественные КНИ структуры, что подтверждается данными электронно-микроскопических исследований их поперечного сечения (рис.4.6).

Si (3)

SiO2 (2)

Si (1)

Рис.4.6. Микрофотография разреза кремниевой структуры, полученной методом сращивания (по данным РЭМ): 1 – опорная подложка кремния; 2 – граница

сращивания; 3 – приборная подложка кремния, подвергаемая процессу утончения

156

Теоретические расчеты показывают [20,21], что частица диаметром около 1 мкм приводит к несвязываемому пространству

диаметром около 0,5 см для стандартной пластины кремния диаметром 100 мм и толщиной 525 мкм.

4.10. Получение структур КНИ с использованием

методов термического сращивания подложек

В идеальном случае прочность соединения состыкованных пластин должна быть равна 2,5·109 Н/м2 – начало пластической деформации кремния. Наибольшая прочность прихвата при стыковке

кремниевых пластин, достигнутая на практике, меньше ~107 Н/м2.

Это уменьшение объясняется несколькими причинами:

1) зазор между стыкуемыми поверхностями практически всегда

превышает межатомное расстояние в монокристаллической решетке кремния (0,14 нм), во-первых из-за шероховатости этих поверхностей, оставшейся после их механической полировки, во-вторых из-за наличия "подушки" из сорбированных молекул газов,

воды и других веществ или присутствия распорных механических

частиц. Поверхности стандартных пластин кремния массового

производства обычно имеют шероховатость существенно большую

шероховатости идеальной плоскости, в том числе и по причине

возможной разориентации поверхности полирования и кристаллографической плоскости;

2) для существующей технологии жидкостной химической очистки поверхности пластин характерен двухмолекулярный слой

сорбированной воды, который увеличивает расстояние между атомами кремния (до 0,7 нм) и экранирует взаимодействие между

ними. Вместо ковалентного взаимодействия между поверхностями

(атомами кремния) в этом случае реализуется взаимодействие Вандер-Ваальса, для которого характерна прочность связывания на

уровне ~107 Н/м2. В процессе термообработок молекулы воды из

стыка удаляются, зазор между пластинами уменьшается при условии отсутствия загрязнений;

3) зазор между состыкованными пластинами увеличивается (до

1 мкм и более) при попадании в него механических частиц. Эти загрязнения являются препятствиями при стыковке и сращивании

157

подложек, образуя дефекты в виде проколов, трещин, пор в приборном и диэлектрическом изолирующих слоях.

Самыми опасными дефектами являются поры. Образование пор

в процессе сращивания пластин кремния приводит к выходу из

строя создаваемых ИС на структурах КНИ. При отслаивании части

приборного слоя в нем в местах присутствия пор между сращиваемыми пластинами происходит образование сквозных отверстий. На

рис.4.7 представлена фотография дефектной части приборного слоя

структуры КНИ. На рис.4.8 изображен полученный на растровом

электронном микроскопе (РЭМ) профиль кремниевой структуры,

подверженной ионной имплантации и термообработке при 5000С.

На рис. 4.9 представлена профилограмма дефектной части структуры КНИ.

Рис.4.7. Образование сквозных отверстий в приборном слое в местах присутствия пор между сращиваемыми пластинами

158

1

2

3

Высота ступеньки кремния, мкм

Рис.4.8. Микрофотография структуры после имплантации ионов Н + и термообработки: 1 – слой монокристаллического кремния; 2 – место отслаивания части

кремниевого слоя; 3 – пластина кремния

1

0

2

3

0,5

1,0

100

200

300

Базовая длина сканирования, мкм

Рис.4.9. Профлограмма дефектной части структуры КНИ: 1 – поверхность

приборного кремниевого слоя структуры КНИ; 2 – край отверстия в приборном

слое; 3 – поверхность опорной пластины

159

В результате проведенных исследований и экспериментов по

сращиванию кремниевых пластин и газовому скалыванию монокристаллического слоя кремния сделаны выводы о причинах и механизме образования пор в процессе сращивания пластин кремния.

При проведении термического сращивания подложек количество

частиц и их размер непосредственно влияют на качество соединения пластин и размер пор. На рис.4.10 представлен механизм образования пор из-за присутствия частиц при получении структур

КНИ сращиванием подложек. При удалении части приборного слоя

происходит нарушение целостности слоя кремния в местах локального прогиба опорной или рабочей подложки кремния, что наиболее вероятно, в местах, содержащих механические частицы.

Si

2h

Tw

SiO2

2R

Si

Рис.4.10. Образование поры от механической частицы при проведении процесса сращивания пластин кремния

R, см

1,4

1,2

1,0

0,8

0,6

0,4

0,2

1

2

3

4

5 h, мкм

Рис.4.11. Зависимость размера пор между сращиваемыми пластинами от величины механических частиц

160

Расчетная зависимость размера пор на границе сращиваемых

полупроводниковых пластин толщиной 525 мкм от величины механических частиц представлена на рис.4.11.

Расчеты показывают, что присутствие 150 частиц размером более 0,3 мкм, равномерно распределенных по поверхности пластины

диаметром 150 мм перед термокомпрессионным сращиванием подложек, приведет к невозможности изготовления на подобной

структуре интегральных схем с размером более 1 см2. Таким образом, на операции сращивания средняя величина полезной площади

изолированного монокристаллического кремния, не включающей

поры, при вышеуказанном уровне загрязнения пластины может

быть менее 1 см2. Таким образом, процесс получения структур

КНИ необходимо осуществлять в условиях, исключающих попадание микрочастиц на поверхность исходных пластин.

При имплантации протонов загрязнения экранируют поверхность пластины. Это приводит к неравномерности распределения

внедренной дозы протонов, неравномерности области среднего

пробега имплантированных протонов и, как следствие, к образованию сквозных пор при отслаивании части приборного слоя. На

рис.4.12 приведена схема экранирования механическими частицами поверхности пластин кремния при проведении процесса имплантации.

H+

Механические

частицы

Si

Область среднего пробега

имплантированных ионов

Рис.4.12. Схема экранирования механическими частицами имплантированной

поверхности кремния

161

В результате проведенных исследований выявлены причины,

приводящие к браку структур КНИ, получаемых сращиванием пластин. К этим причинам можно отнести: 1) загрязнение перед операцией имплантации протонов водорода, при сращивании пластин

кремния; 2) шероховатость поверхности; 3) геометрическое несовершенство поверхности (прогиб, коробление, локальная неплоскостность). Загрязнения на поверхности полупроводниковых пластин перед проведением сращивания являются основной причиной

брака. Ужесточение требований к чистоте и совершенству поверхности пластин кремния необходимо не только для получения

структур "кремний на изоляторе", но и для производства интегральных схем на основе этих структур. Причем при уменьшении

минимальных топологических норм Bmin увеличиваются требования к размеру и количеству поверхностных механических загрязнений подложек. В случае Bmin = 1,0 мкм размер частиц должен

быть меньше 0,5 мкм.

СПИСОК ЛИТЕРАТУРЫ К ГЛАВЕ 4

1. Stengl R, Tan T, Goesele U. A model for the silicon wafer

bonding process // J. Appl. Phys. 1989. V. 28. № 10. P. 1735 – 1741

2. Герасименко Н.Н. Кремний, облученный протонами.

Современные проблемы ядерной физики, физики и химии

конденсированных сред // Труды 1-й Московской Международной

школы физики ИТЭФ. 17 – 26 февраля 1998 г., Звенигород,

Московской обл. 1998. С. 173 – 179.

3. Прокопьев Е.П., Тимошенков С.П., Суворов А.Л.,

Шарков Б.Ю., Залужный А.Г., Графутин В.И., Козодаев М.А.

Особенности технологии изготовления КНИ структур прямым

сращиванием пластин кремния и контроля их качества // Препринт

ИТЭФ 24 – 00. M., 2000. 20 с.

4. Суворов А.Л., Чаплыгин Ю.А., Тимошенков С.П.,

Графутин В.И., Дьячков С.А., Залужный А.Г., Калугин В.В.,

Прокопьев Е.П., Реутов В.Ф., Шарков Б.Ю. Анализ преимуществ,

перспектив применений и технологий производства структур КНИ

// Препринт ИТЭФ 27 – 00. М., 2000. 51 с.

162

5. Sensor Technology Devices Ed. Ljubisa Rustic. Boston - London:

Artech House, 1994. P. 157 – 201.

6. Прокопьев Е.П., Тимошенков С.П. Модель прямого низкотемпературного соединения пластин кремния с использованием

химической сборки поверхности методом молекулярного наслаивания: обзор // Материаловедение. 2001. № 1. С. 44 – 52.

7. Прокопьев Е.П., Петров С.В. Модель сращивания пластин

кремния по данным газовыделения. М., 1996. С. 103–112. – Деп. в

ЦНИИ "Электроника". Р–5502.

8. Тимошенков С.П., Прокопьев Е.П. Особенности процесса

прямого соединения пластин кремния // Материаловедение. 1999.

№ 5. С.43 – 45.

9. Тимошенков С.П., Прокопьев Е.П., Дягилев В.В. Движение и

залечивание пор и полостей вблизи границы сращивания стандартных пластин кремния // Известия вузов. Электроника. 1998. № 5.

С. 39 – 44.

10. Ежовский Ю.К., Вайнштейн П.М. Химическая активность и

особенности взаимодействия ОН-групп на поверхности монокристаллического кремния // Журнал прикладной химии. 1998. Т. 71.

№ 2. С. 227 – 231.

11. Алесковский В.Б. Стехиометрия и синтез твердых

соединений. Л.: Наука, 1976. 140 с.

12. Алесковский В.Б. Химия твердых веществ. М.: Высшая

школа, 1978. 258 с.

13. Малыгин А.А. Метод молекулярного наслаивания - основа

химической нанотехнологии материалов твердотельной электроники // Петербургский журнал электроники. 1996. № 1. С. 22.

14. Кольцов С.И. Химическое конструирование твердых веществ. Л.: Изд-во ЛТИ им. Ленсовета, 1990. 48 с.

15. Алесковский В.Б. Химия надмолекулярных соединений.

Учеб. пособие. Спб: Изд-во С. - Петербург. ун-та, 1996. 256 с.

16. Малыгин А.А. Химическая сборка поверхности твердых тел

методом молекулярного наслаивания // Соросовский образовательный журнал. 1998. № 7. С. 58 – 63.

17. Tong Q.-Y., Goesele U. A Model of Low-Temperature Wafer

Bonding And Its Applications // J. Electrochem. Soc. 1996. V. 143.

№ 5. P. 1773 – 1779.

163

18. Прокопьев Е.П., Тимошенков С.П. Определение энергии

связи прямого соединения пластин кремния методом генерации

трещины между поверхностями сращивания: обзор // Оборонный

комплекс - научно-техническому прогрессу России. 1999. № 3.

С. 45 – 49.

19. Прокопьев Е.П., Тимошенков С.П. Возможность прямого соединения пластин кремния с использованием химической сборки

поверхности методом молекулярного наслаивания // Материаловедение. 1999. № 4. С. 49 – 51.

20. Tong Q.-Y., Goesele U. Wafer Bonding and Layer Splitting for

Microsystem // Adv. Mater. 1999. V. 11. № 17. P. 1409 – 1425.

21. Tong Q.-Y., Goesele U. Semiconductor Wafer Bonding: Science,

Technology. Wiley. New York. 1998. 326 p.

22. Суворов А.Л., Чаплыгин Ю.А., Тимошенков С.П., Графутин В.И., Крамер П.В., Залужный А.Г., Прокопьев Е.П., Шарков

Б.Ю. Smart-cut технология получения структур КНИ // В кн.: Водородная обработка материалов, Труды 3-ей Международной Конференции "ВОМ-2001". Украина. Донецк. 14 – 18 мая 2001 г. Ч. 1,2.

Донецк – 2001. С. 262 – 264.

23. Прокопьев Е.П., Тимошенков С.П. К вопросу определения

энергии связи прямого соединения пластин кремния методом

генерации (вскрытия) трещины между поверхностями сращивания

// Материаловедение. 2000. № 8. С. 25 – 28.

24. Суворов А.Л., Чаплыгин Ю.А., Тимошенков С.П., Графутин

В.И., Залужный А.Г., Прокопьев Е.П., Шарков Б.Ю. Smart-cut

технология получения структур КНИ с использованием методов

химической сборки поверхности // Научная сессия МИФИ-2001

года. Сборник научных трудов. Т. 9. М.: МИФИ, 2001. C. 22, 23.

25. Тимошенков С.П., Прокопьев Е.П. Некоторые вопросы

теории сращивания стандартных пластин кремния // Оборонный

комплекс - научно-техническому прогрессу России. 1999. № 3.

С. 35 – 44.

26. Тимошенков С.П., Прокопьев Е.П. Прямое соединения пластин кремния с использованием химической сборки поверхности

методом молекулярного наслаивания в технологии получения КНИ

структур // Тезисы докладов Всероссийской конференции с международным участием "Сенсор-2000". Сенсоры и микросистемы 21 –

164

23 июня 2000. Санкт-Петербург. Изд-во НИИ химии СПбГУ, 2000.

С. 208.

27. Прокопьев Е.П., Тимошенков С.П., Калугин В.В. Технология

КНИ структур // Петербургский журнал электроники. 2000. № 1.

С. 8 – 25.

28. Тимошенков С.П., Прокопьев Е.П., Дьячков С.А., Калугин В.В. Очистка и активация поверхности в методе прямого соединения пластин кремния с использованием химической сборки

поверхности методом молекулярного наслаивания с целью получения КНИ структур // Оборонный комплекс - научно-техническому

прогрессу России. 2000. № 3. C. 75 – 84.

29. Timoshenkov S.P., Prokopiev E.P. Possibility of silicon wafers

bonding with chemical assembling of surface by molecular layers

arrangement method. Abstracts on NATO Advanced Research

Workshop (NATO ARW). Ukraine. Kyiv, October 2 – 5, 2000.

C. 23,24.

30. Готра З.Ю. Технология микроэлектронных устройств. М.:

Радио и Связь. 1991. 528 с.

31. Буренков А.Ф. и др. Пространственное распределение энергии, выделенной в каскаде атомных столкновений в твердых телах.

М.: Энергоатомиздат, 1985. 248 с

32. Александров П.А. и др. // Труды 9-ого Межнационального

совещания "Радиационная физика твердого тела". Севастополь,

28.06 – 03.07 1999. М.: Наука, 1999. Т. l, с.330.

33. Александров П.А. и др. // Вестник Нижегородского университета им. Н.И. Лобачевского. Сер. Физика твердого тела. Вып.2.

По материалам 4-ого Всероссийского семинара "Физические и физико-химические основы ионной имплантации". Н.Новгород 9 –

11.06.1998. Сборник докладов. Н.Новгород: Изд-во Нижегородского университета, 1998. С. 17.

34. Колобов Н.А., Самохвалов М.М. Диффузия и окисление

полупроводников. М.: Металлургия, 1975. С. 228 – 233.

35. Николис Г., Пригожин И. Самоорганизация в неравновесных

системах. М.: Мир, 1979. 517 с.

36. Хакен Г. Синергетика. М.: Мир, 1980. 404 с.

37. Прокопьев Е.П. // Письма в ЖТФ. 1992. Т.18. Вып.18.

С. 80 84.

165

38. Прокопьев Е.П. // Журнал прикладной химии. 1993. Т. 66.

Вып.6. С. 1242 – 1245.

39. Реутов В.Ф., Ибрагимов Ш.Ш. Способ изготовления тонких

пластин кремния. Авторское свидетельство СССР № 1282757,

30.12.1983.

40. Bruel M. Silicon on insulator material technology // Electronics

Letters. 1995. V. 31. № 14. P. 1201 – 1202.

41. Калугин В.В. Исследование и разработка процессов

подготовки поверхности кремниевых пластин при изготовлении

структур кремний на изоляторе // Автореф. на соиск. уч. степ. канд.

техн. наук. МИЭТ (ТУ), 2001.

42. Bogdanovich B.Yu., Nesterovich A.V., Puchkov A.V. Material

properties modification by means of high-voltage injector with mixed

electron-proton beam // European Conference on accelerators in applied

research and technology, August 26 – 30, 1997, P. 133.

43. Bogdanovich B.Yu., A.Nesterovich A.V., Korenev S.,

Masunov E.S. Conception of electron linac with regulation of main

parameters for radiation technologies // Proceeding of the 2001 particle

accelerator Conference., June 12 – 22, 2001, Chicago, USA, Abstracts,

P. 153.

44. Bogdanovich B.Yu., Gavrilov N.M., Nesterovich A.V.,

Ostrikov S.V., Stepanov S.S., Zubovsky V.P. Multibam RF ion source

with grounded RF generator for high current accelerators and neutron

generators // Proceeding of the 1999 particle accelerator Conference.

New York, P. 1932 – 1933.

45. Nesterovich A.V., Puchkov A.N. A versatile injector of ion,

electron and ion-electron beams // Instruments and experimental

techniques. 1999. V. 42, № 5. P. 658 – 661.

46. Bogdanovich B.Yu., Nesterovich A.V., Puchkov A.N.

Experimental study of system for a simultaneous bend of unidirectional

electron and proton beams // Proceeded of the XX international linac

Conference, Monterey, California, USA, August 21 – 25. 2000. V. 1,

P. 287 – 289.

47. Богданович Б.Ю., Нестерович А.В., Пучков А.Н., Успенский М.Н. Электронно-ионный источник для модификации свойств

материалов // Материалы 4-ой Всероссийской конференции по модификации свойств конструкционных материалов пучками заряженных частиц. 13 - 17 мая. 1996. Томск ТПУ, С. 26 – 28.

166

48. Bogdanovich B.Yu., Nesterovich A.V. Accelerator with electronion beam. New materials in Russia // The proceeded for the 5th

Workshop on advanced technology in Russia. October 15. 1997. JST.

Tokyo. Japan. P. 23.

49. Bogdanovich B.Yu., Nesterovich A.V. A multifactoring charged

particles accelerator for medicine and industry applications. New

materials in Russia // The proceeded for the 5th Workshop on advanced

technology in Russia, October 15, 1997, JST, Tokyo, Japan, P. 23.

50. Bogdanovich B.Yu., Nesterovich A.V., Abramenko N.I. Ion

microwave source for linear accelerator // Proceeded of the 5th european

particle accelerator Conference EPAC-96, Barcelona, June 10 – 14.

1996. P. 2773 – 2774

51. Богданович Б.Ю., Нестерович А.В. Пучки и плазма в

высокочастотных полях ускорителей. М.: МИФИ, 2000.

52. Абраменко Н.И., Гаврилов Н.М., Нестерович А.В., Громов Е.В., Шальнов А.В., Волков А.П. и др. Линейный ускоритель

протонов РУЛ МИФИ. Теория, расчет и экспериментальные работы по ускорителям заряженных частиц. М.: Энергоатомиздат,

1982. С. 75 – 79.

53. Абраменко Н.И., Гаврилов Н.М., Нестерович А.В.,

Громов Е.В., Капин В.В., Остриков С.В. и др. Семипучковый ВЧинжектор с изолированным вводом мощности // Тезисы докладов

на 2-ом Всесоюзн. научно-техн. совещ. "Вопросы разработки и

применения портативных генераторов нейтронов". М., ГККАЭ,

1987, С. 149, 150.

167