ПРЯМОЕ СОЕДИНЕНИЕ ПЛАСТИН КРЕМНИЯ С

реклама

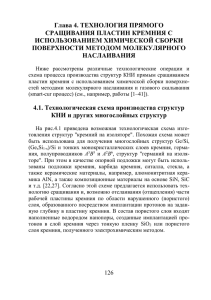

УДК 621.315.592 ТИМОШЕНКОВ С.П., ГРАФУТИН В.И., ДЬЯЧКОВ С.А., ПРОКОПЬЕВ Е.П. ПРЯМОЕ СОЕДИНЕНИЕ ПЛАСТИН КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ ХИМИЧЕСКОЙ СБОРКИ ПОВЕРХНОСТИ МЕТОДОМ МОЛЕКУЛЯРНОГО НАСЛАИВАНИЯ Московский институт электронной техники (Технический университет), 103498, Москва, К-498, тел.: (095) 5329962, e-mail: [email protected] Структуры кремний на изоляторе в последние годы чаще всего получают методом прямого соединения окисленных поверхностей пластин кремния с последующим утонением одной из пластин до требуемой толщины монокристаллического слоя кремния [1]. В процессах соединения кремниевых пластин очень важно состояние соединяемых поверхностей, их химический состав. В некоторых случаях необходимо активирование и модифицирование таких поверхностей. Ниже для этой цели предлагается использовать процесс прямого соединения пластин кремния с использованием химической сборки поверхности методом молекулярного наслаивания [2,3]. Основная идея этого метода, пригодного для прецизионного "синтеза поверхности" пластин с известным составом и ее модифицирования, структурных состоит единиц в заданного последовательном химического наращивании состава. Технология монослоев прямого соединения пластин в этом случае состоит в сращивании двух окисленных поверхностей пластин кремния с заданными толщинами окисла SiO2 на каждой из них. Первоначальной задачей является насыщение сращиваемых поверхностей ОНгруппами на атомах кремния. Каждый поверхностный атом кремния может присоединять одну или две ОН-группы. Этот "монослой" ОН-групп может быть сформирован в специальном реакторе при попеременной обработке поверхности кремниевых пластин парами воды и SiCl4 в инертном газе-носителе при температуре Т ≥ 200 0С. Такого типа термообработка приводит к образованию слоев SiO2 и гидроксилированной поверхности с функциональными группами вида ( ≡ SiOH) или (=Si=(OH)2. На рисунке приведен технологический маршрут изготовления КНИ структур методом отслаивания с использованием процессов прямого соединения пластин кремния и химической сборки поверхности методом молекулярного наслаивания. Согласно этому маршруту в методе прямого сращивания вместо технологии шлифовки и травления для утонения Исходная (рабочая) пластина одной из Очистка (окисление) Имплантация Исходная (рабочая) пластина Исходная (рабочая) пластина пластин использу- Активация поверхности пластин (молекулярное наслаивание) Опорная пластина Исходная (рабочая) пластина Si SiO2 Si Сращивание Термообработка Полирование Рис. Прямое связывание пластин кремния с использованием химической сборки поверхности методом молекулярного наслаивания и технологии отслаивания при получении КНИ структур. ется технология отслаивания (отщепления) части рабочей пластины кремния по области пористого слоя, образованного посредством имплантации протонов на заданную глубину в пластину кремния. Пористый слой включает в свой состав наполненные водородом нанопоры, созданные имплантацией протонов в слое кремния через тонкую пленку SiO2 или пористого слоя кремния, полученного электрохимическим методом. В последнем случае на поверхности пористого кремния выращивается эпитаксиальный слой необходимой толщины, который после прямого соединения с опорной пластиной в последующем отслаивается (отщепляется) посредством термообработки или часть рабочей пластины после соединения с опорной пластиной удаляется до эпитаксиального слоя с использованием механических (химико-механических) методов. Был также использован процесс отслаивания слоя кремния с помощью имплантации ионов водорода. В этом случае общая схема производства КНИ структур в прямом сращивании пластин кремния с использованием химической сборки поверхности методом молекулярного наслаивания соответствуют технологической схеме, изображенной на рисунке. В специально окисленную рабочую пластину кремния (толщина оксида несколько сотен ангстрем) вначале производится имплантация протонов с дозой облучения порядка (1-8)·1016 см2 и энергией 100-150 кэВ. Пленка SiO2 представляет собой защитный слой при имплантации, уменьшающий количество дефектов и примесей в приграничной области. В дальнейшем она удаляется. Опорная пластина кремния подвергается термическому окислению до толщины оксида (0,2-0,4 мкм), необходимого для производства конечной КНИ структуры. После специальной очистки и активации с целью гидрофилизации методом молекулярного наслаивания поверхности пластин соединяются планарными сторонами друг к другу и прижимаются. Термообработка этой пары приводит к связыванию пластин кремния с одновременным отслаиванием по слою, где находится в нанопорах имплантированный водород. В таком процессе тонкая пленка кремния переходит с рабочей пластины на окисленную поверхность опорной пластины. В дальнейшем КНИ структура подвергается кратковременному отжигу при 11000 С, в результате чего удаляются созданные в процессе имплантации радиационные дефекты и водород. Полученный таким образом тонкий слой полируется. Отметим, что приведенное описание маршрута технологического процесса производства использованием КНИ химической структур сборки методом прямого сращивания с поверхности методом молекулярного наслаивания во многом подобна современным технологическим процессам производства КНИ структур [1]. Для исследования электрофизических свойств КНИ структур обычно используются методы измерения вольт-фарадных характеристик, эффекта Холла и точечно-контактного транзистора (РСТ). Структурные свойства изучаются методами микроскопии (ТЕМ, SEM), масс-спектроскопии вторичных ионов (SIMS), обратного резерфордовского рассеяния (RBS) и позитронной аннигиляционной спектроскопии (PAS). 1. Tong Q.-Y., Gösele U. Semiconductor Wafer Bonding: Science, Technology. Wiley, New York. 1998. 2. Алесковский В.Б. Химия надмолекулярных соединений. Учеб. пособие. Спб: Изд-во С.- Петербург. ун-та, 1996. 256 с. 3. Прокопьев Е.П., Тимошенков С.П. Возможность прямого соединения пластин кремния с использованием химической сборки поверхности методом молекулярного С. 49-51. наслаивания. Материаловедение. 1999. №4.