Вопросы вступительного экзамена в магистратуру по направлению

реклама

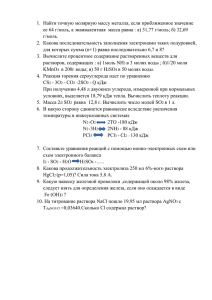

Вопросы вступительного экзамена в магистратуру по направлению Химическая технология и биотехнология, специальность “Процессы и аппараты химических технологий” (ОПХПиХК) 1. Классификация массообменных процессов. Основные понятия и определения. Способы выражения составов фаз. 2. Уравнения рабочих и равновесных линий массообменных процессов. 3. Направление массопередачи и движущая сила массообменного процесса. 4. Молекулярная диффузия. Первый и второй законы Фика. Коэффициент молекулярной диффузии, его физический смысл и от каких факторов он зависит. 5. Массоотдача. Уравнение массоотдачи. Коэффициент массоотдачи. движущая сила массоотдачи. 6. Уравнение массопередачи (вывод). Коэффициент массопередачи. Движущая сила массоопередачи. Понятие фазовых сопротивлений. 7. Уравнение массопередачи при переменной движущей силе процесса. Расчет среднего значения движущей силы процесса массопередачи. Число единиц переноса. 8. Подобие диффузионных процессов. Критерии диффузионного подобия. Обобщенное критериальное уравнение конвективного массообмена. 9. Общая и частные высоты единиц переноса и их взаимосвязь. Число единиц переноса, физический смысл. 10.Аналогия тепловых и диффузионных процессов. 11.Расчет колонных аппаратов методом теоретических тарелок. 12.Абсорбция. Виды абсорбции. Минимальный расход абсорбента. Материальный и тепловой баланс абсорбера. Закон Генри и Дальтона. 13.Расчет насадочных абсорбционных колонн. Влияние удельного расхода абсорбента на размеры колонны. 14.Ректификация. Изображение процесса на диаграмме температура-состав. Схема и принцип действия ректификационной установки непрерывного действия. Материальный баланс процесса ректификации. 15.Уравнения рабочих линий для верхней и нижней частей ректификационной колонны. Построение процесса полной ректификации в фазовой диаграмме y-x. 16.Непрерывная ректификация. Схема установки. Влияние флегмового числа на размеры колонны. 17.Способы периодической ректификации. Расчет средних концентраций дистиллята и флегмового числа. Изображение процессов на диаграмме составов. 18.Жидкостная экстракция. Методы экстракции. Построение процесса одноступенчатой экстракции в треугольной диаграмме. Материальный баланс процесса. Определение расхода экстрагента, выхода рафината и экстракта с помощью правила рычага. 19.Сушка. Способы сушки. Движущая сила процесса. Материальный и тепловой балансы конвективной сушилки. 20.Диаграмма I-x влажного воздуха. Параметры влажного воздуха. Точка росы и мокрого термометра. Построение действительного процесса сушки в I-x диаграмме. 21.Адсорбция. Кинетика процесса адсорбции. Время защитного действия слоя адсорбента. 22.Кристаллизация из раствора. Механизм и движущая сила кристаллизации. Способы кристаллизации. Материальный баланс процесса. 23.Расчет кристаллизатора с водяным охлаждением. 24.В оросительном абсорбере происходит очистка 120 кмоль/ч смеси воздуха с газом. Концентрация газа в воздухе на входе в абсорбер 0,072, на выходе – 0,012 кмоль/кмоль смеси. Давление в колонне атмосферное. Константа Генри для газа 0,5 ат. Процесс абсорбции считать изотермическим за счет отвода теплоты охлаждающей водой и ее испарения. Начальной концентрацией газа в абсорбенте пренебречь. Удельный расход абсорбента превышает минимальный на 20%. Охлаждающая вода нагревается на 5С, при этом 10% ее испаряется. Определить расход абсорбента и охлаждающей воды, если удельные теплоты абсорбции и испарения принять 4000 кДж/кмоль и 2750 кДж/кг, соответственно. Теплоемкость воды 4.2 кДж/(кг∙К). 25. В насадочном абсорбере диаметром 1м поглощается 1,8 кмоль/ч газа из смеси его с воздухом и водой. Начальная концентрация газа в воздухе 0,02 мол. доли, в воде 4∙10-4 мол. доли. Константа Генри для поглощаемого газа 1,32 ат. Абсолютное давление в колонне 6 ат. Процесс абсорбции считать изотермическим. Рабочая линия параллельна равновесной линии. Удельный расход абсорбента превышает минимальный на 10%. Удельная поверхность насадки 100 м2/м3. Коэффициент массоотдачи в газовой фазе 0,002 кмоль/(м2∙с), и жидкой фазе 0,0045 кмоль/(м2∙с). Определить расходы воздуха и воды, а также высоту насадки 26. В поверхностном абсорбере с площадью массопередачи 20 м2 происходит очистка смеси газа с воздухом, водой. Начальная концентрация газа в воздухе 0,05 кг/кг, конечная 0,01 кг/кг. Начальная концентрация газа в абсорбенте 0,001 кг/кг. Удельный расход абсорбента 40 кг/кг воздуха. Коэффициент массопередачи 0,01 кг/(м2∙с). Средняя движущая сила процесса 0,015 кг/кг. Определить расходы воздуха и абсорбента. 27.В насадочной абсорбционной колонне диаметром 0,8 м происходит: очистка 4000 кг/ч воздуха, содержащего 5% (масс ) газа, водой. Давление в колонне 8 ат. Константа Генри для газа 3,6 ат . Степень очистки воздуха 90%. Средняя движущая сила процесса абсорбции 0,03 кг газа на кг воздуха. Коэффициенты массопередачи в газовой фазе 0,01 кг/(м2 с), в жидкой – 0,005 кг/м2 с). Удельная поверхность насадки 70 м2 /м3. Процесс абсорбции считать изотермическим. Определить высоту насадки, расход абсорбента и его конечную концентрацию, если фактор процесса массопередачи равен 5. начальной концентрацией газа в абсорбенте пренебречь. 28.В поверхностном абсорбере с листовой насадкой площадью 100 м 2 поглощается газ А из его смеси с воздухом. Критерии Нуссельта для газовой и жидкой фаз равны 40 и 20, соответственно. Определяющие размеры для газовой фазы 20 мм, для жидкой фазы 5 мм. Коэффициенты молекулярной диффузии газа в воздухе 2·10-5 м2/с, в абсорбенте 5·10-9 м2/с. Средняя движущая сила процесса по газовой фазе 0,05 кгА/кг воздуха. Определить количество поглощаемого газа за единицу времени. Плотность воздуха 1.2 кг/м3. Коэффициент распределения равен 3,5. 29.В пленочном абсорбере происходит поглощение HCl из смеси с воздухом водой. Расход воздуха 15000 м3/час, плотность 1,23 кг/м3. Начальная концентрация HCl в смеси 0,1 (кг HCl/кг воздуха), конечная 0,002 (кг HCl/кг воздуха). Определить необходимый расход хладагента для отвода теплоты абсорбции, если дифференциальная теплота растворения HCl 3200кДж/кг, начальная температура хладагента 20 оС, конечная 35 оС, теплоемкость хладагента 4190 Дж/кг·град. 30. В ректификационной колонне непрерывного действия изменение рабочих концентраций описывается уравнениями: для верхней части колонны y=0,667x+0,3; для нижней y=2x-0,1. Равновесная концентрация в паровой фазе, соответствующая исходной смеси, 0,45. Определить концентрацию исходной смеси, продукта и кубового остатка, а также коэффициент избытка флегмы. 31. В ректификационной колонне разделяется 100 кмоль/ч исходной смеси с содержанием 0,3 мол..доли низкокипящего компонента. Дистиллят имеет концентрацию 0,9 мол.доли, а кубовый остаток 0,05 мол.доли НКК. Равновесная концентрация пара на питающей тарелке 0,55 мол.доли НКК. Определить производительность колонны по дистилляту, кубовому остатку и расход флегмы, если коэффициент избытка флегмы 1,5. 32. В ректификационной колонне насадочного типа диаметром 1 м происходит разделение исходной смеси с концентрацией 0,3 кг/кг на продукт с концентрацией по низкокипящему компоненту 0,9 кг/кг и кубовый остаток с концентрацией 0,05 кг/кг. Фиктивная скорость пара в колонне 0,8 м/с. Плотность пара 1,4 кг/м3. Равновесная концентрация низкокипящего компонента в паре на питающей тарелке 0,5 кг/кг. Коэффициент избытка флегмы 2. Удельная поверхность насадки 100 м2/м3. Коэффициент массопередачи в колонне 0,05 кг/(м2∙с). Число единиц переноса по паровой фазе 10. Определить производительность колонны по исходной смеси и дистилляту, а также высоту колонны. 33.Определить количество отгоняемого компонента с молекулярной массой 72 кг/к моль, если отгонка происходит в токе водяного пара при давлении 760 мм. рт. ст. Расход водяного пара на процесс перегонки 100 кг, степень насыщения пара отгоняемым компонентом 0,7. 34.В ректификационной колонне непрерывного действия, работающей с коэффициентом избытка флегмы 1,5, получают 40 к моль/ч дистиллята с концентрацией 0,96 мол. долей и кубовый остаток с содержанием 0,05 мол. долей низкокипящего компонента. Исходная смесь поступает нагретой до температуры кипения, при которой давление пара низкокипящего компонента составляет 1060 мм рт. Ст., а высококипящего компонента 260 мм. рт. ст. Определить производительность колонны по исходной смеси и кубовому остатку. Давление в колонне 760 мм .рт .ст. 35. Определить расход воздуха и количество теплоты на сушку 500 кг/ч влажного материала в конвективной сушилке со взвешенным слоем. Энтальпия воздуха на входе в калорифер 45,4 кДж/кг, а влагосодержание 0,01 кг/кг. Парциальное давление водяного пара в воздух на выходе из сушилки 30 мм.рт.ст., а его энтальпия 160 кДж/кг. Удельный расход теплоты на нагрев материала 100 кДж/кг, потери в окружающую среду 40 кДж/кг. Начальная влажность материала 50%. Теплоемкость пара 2 кДж/(кг∙К), воды 4,2 кДж/(кг∙К). Температура влажного материала 20С. 36. Производительность сушилки по исходному влажному материалу 1000 кг/ч, по конечному высушенному материалу 850 кг/ч. Параметры воздуха на входе в калорифер: температура 20С, влагосодержание 0,01 кг/кг; на выходе из сушилки: температура 55С, влагосодержание 0,035 кг/кг. Удельный расход теплоты на нагревание материала и потери в окружающую среду 240 кДж/кг исп. влаги. Теплоемкость влаги 4,2 кДж/(кг∙К), теплоту парообразования воды при при 0С принять 2493 кДж/кг. Определить расходы воздуха и теплоты в калорифере. 37. В сушилке с частичной рециркуляцией воздуха необходимо высушить 1000 кг/ч влажного материала. Начальная влажность материала 10%, конечная – 1%. Влагосодержание свежего воздуха 0,01 кг/кг, отработанного 0,05. Степень рециркуляции теплоносителя 4. Определить общий расход воздуха, а также расход свежего воздуха. 38.В воздушной калориферной сушилке происходит удаление 60 кг/час влаги из влажного материала. Параметры атмосферного воздуха: температура 15 оС, относительная влажность 60%. Температура воздуха после калорифера 100 оС, на выходе из сушилки 90 оС. Внутренний тепловой баланс сушильной камеры Δ=9·106 Дж/кг вл. Построить процесс сушки (идеальный и реальный) на I-x диаграмме. Определить необходимый расход воздуха и теплоты в основном калорифере. 39.В барабанной сушилке диаметром 2 м и длиной 30м производится обезвоживание материала с начальной влажностью 40%. Конечная влажность 2 %. Объемный коэффициент массоотдачи β= 1кг/(м3 с кг. вод. пара /кг абс.сух.возд). Движущая сила процесса на входе в сушилку 0,03 кг/кг, на выходе 0,015 кг/кг. Определить производительность сушилки по высушенному материалу. 40.При расходе 1000 кг/ч абсолютно сухого воздуха с начальным влагосодержанием 0,01 кг/кг, влажность материала в сушилке изменяется от 20 до 5 %. Давление насыщенного пара, при температуре отработанного (уходящего) воздуха и его относительной влажности 0,9, составляет 44 мм рт ст. Определить производительность сушилки по высушенному материалу, если абсолютное давление воздуха в сушилке 750 мм.рт.ст 41.Определить поверхность теплообмена и расход охлаждающей воды в барабанном кристаллизаторе с водяным охлаждением для получения 100 кг/ч кристаллов моногидратов растворенного вещества с молекулярной массой 126 г. Начальная концентрация и температура раствора 50% и 56С, соответственно. Концентрация и температура маточника 15% и 25С. Удельная теплота кристаллизации 36 кДж/кг. Теплоемкость исходного раствора, маточника, кристаллов и воды – 2,6; 3,2; 1,3; 4,2 кДж/(кг∙К), соответственно. Коэффициент теплопередачи от раствора к воде 400 Вт/(м2∙К). Температура воды на входе 15С, на выходе 42С. Потерями теплоты в окружающую среду пренебречь. 42.В пленочном абсорбере происходит поглощение NH3 из смеси с воздухом водой. Расход водs 1 м3/час, плотность 985 кг/м3. Начальная концентрация NH3 в воде 0 (кг NH3 /кг воды), конечная 0,1 (кг NH3 /кг воды). Определить температуру хладагента на выходе из аппарата, если дифференциальная теплота растворения NH3 2200 кДж/кг, начальная температура хладагента. 43.В процессе сушки влажного материала с начальной влажностью 50% до конечной 5% влагосодержание воздуха увеличивается на 0.03 кг/кг. Расход абсолютно сухого воздуха 1000 кг/час. При нагревании воздуха в калорифере его энтальпия повышается на 150 кДж/кг. Определить производительность сушилки по влажному материалу и расход теплоты на сушку, если процесс считать теоретическим