утверждаю - Беларуськалий

Реклама

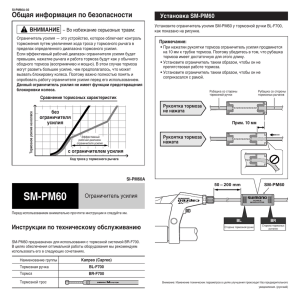

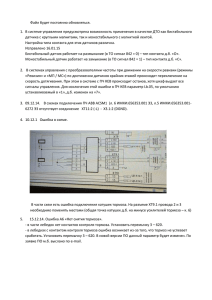

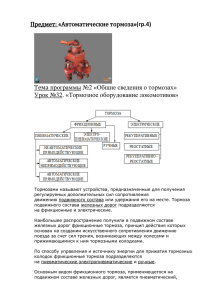

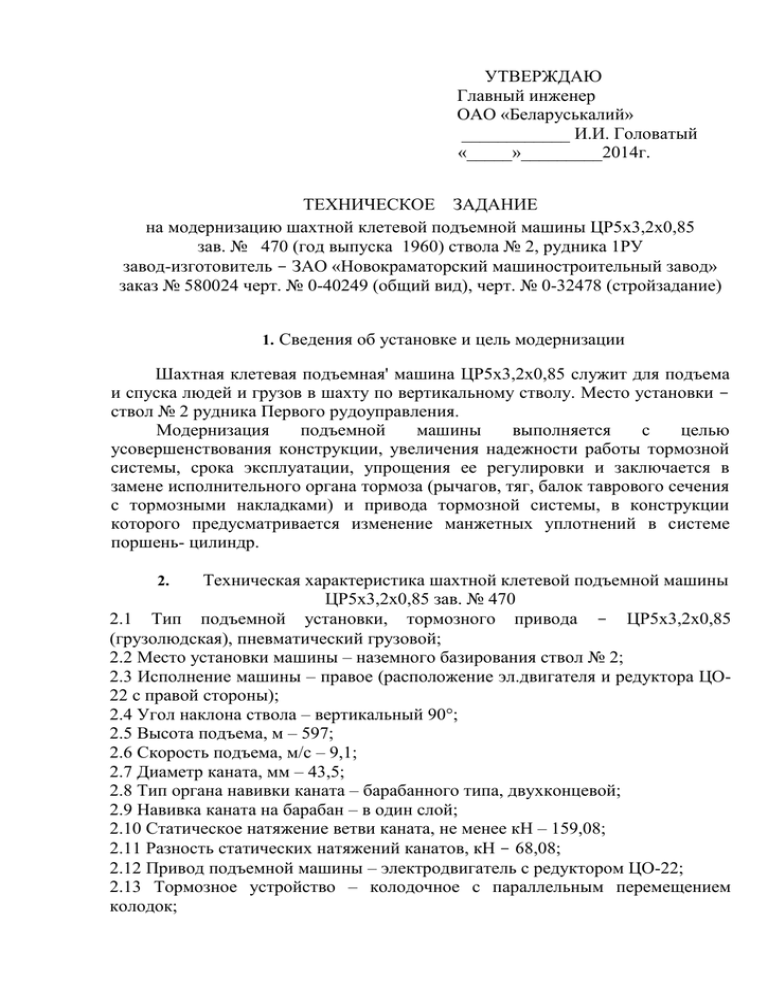

УТВЕРЖДАЮ Главный инженер ОАО «Беларуськалий» ____________ И.И. Головатый «_____»_________2014г. ТЕХНИЧЕСКОЕ ЗАДАНИЕ на модернизацию шахтной клетевой подъемной машины ЦР5х3,2х0,85 зав. № 470 (год выпуска 1960) ствола № 2, рудника 1РУ завод-изготовитель - ЗАО «Новокраматорский машиностроительный завод» заказ № 580024 черт. № 0-40249 (общий вид), черт. № 0-32478 (стройзадание) 1. Сведения об установке и цель модернизации Шахтная клетевая подъемная' машина ЦР5х3,2х0,85 служит для подъема и спуска людей и грузов в шахту по вертикальному стволу. Место установки ствол № 2 рудника Первого рудоуправления. Модернизация подъемной машины выполняется с целью усовершенствования конструкции, увеличения надежности работы тормозной системы, срока эксплуатации, упрощения ее регулировки и заключается в замене исполнительного органа тормоза (рычагов, тяг, балок таврового сечения с тормозными накладками) и привода тормозной системы, в конструкции которого предусматривается изменение манжетных уплотнений в системе поршень- цилиндр. Техническая характеристика шахтной клетевой подъемной машины ЦР5х3,2х0,85 зав. № 470 2.1 Тип подъемной установки, тормозного привода - ЦР5х3,2х0,85 (грузолюдская), пневматический грузовой; 2.2 Место установки машины – наземного базирования ствол № 2; 2.3 Исполнение машины – правое (расположение эл.двигателя и редуктора ЦО22 с правой стороны); 2.4 Угол наклона ствола – вертикальный 90°; 2.5 Высота подъема, м – 597; 2.6 Скорость подъема, м/с – 9,1; 2.7 Диаметр каната, мм – 43,5; 2.8 Тип органа навивки каната – барабанного типа, двухконцевой; 2.9 Навивка каната на барабан – в один слой; 2.10 Статическое натяжение ветви каната, не менее кН – 159,08; 2.11 Разность статических натяжений канатов, кН - 68,08; 2.12 Привод подъемной машины – электродвигатель с редуктором ЦО-22; 2.13 Тормозное устройство – колодочное с параллельным перемещением колодок; 2. 2.14 Коренные подшипники барабана – подшипник скольжения ø470, l=600. чертеж № 1-16603; 2.15 Тип клети – 1НОВ-4-3,4-6,6; 2.16 Вес клети, включая подвесное устройство, т – 5,35; 2.17 Вес полезного поднимаемого груза, кН – 66; 2.18 Тип проводников – деревянные 220х220 мм. клеть и 200х200 – противовес; 2.19 Применяемые копровые шкивы диаметром, мм – 5000; 2.20 Ширина тормозного поля, мм – 440; 2.21 Рабочий тормоз: - Тип – пневматический; - Количество тормозов, шт. – 2; - Диаметр цилиндра, мм – 400; Аварийный тормоз: - Тип – грузовой; - Количество тормозов, шт. – 2; - Диаметр цилиндра, мм – 200; 2.22 Максимальное давление воздуха в пневмосистеме, МПа – 0,6. 3. Комплектность изготовления, поставки и требования к конструкции 3.1 Исполнительный орган тормоза (рычаги, тяги, балки коробчатого типа с тормозными накладками) и привод тормозной системы подъемной машины устанавливается на существующий фундамент в машинном здании ствола № 2. 3.2 Комплектность изготовления: - Исполнительный орган тормоза (рычаги, тяги, балки коробчатого типа с тормозными накладками) - 2 комплекта (левый и правый); - привод тормозной системы подъемной машины в сборе - 2 комплекта; 3.3. В комплект поставки должны входить; – комплект втулок, шарнирных соединений тормоза ШПМ, из бронзы или металлографита (железографита) – 2 комплекта; – комплект резиновых уплотнений привода тормоза – 4 комплекта; – демпферная пружина привода тормоза – 8 штук; – рабочая документация (руководство по эксплуатации, монтажные чертежи и схемы компоновки узлов и деталей тормозной системы подъемной машины) - 2 комплекта; - инструмент для монтажа и ремонта - 1 комплект. 4 Дополнительные технические требования 4.1 До изготовления исполнительного органа тормоза с приводным устройством, изготовитель представляет схему измерений на существующей машине с целью гарантированной установки на существующий фундамент и прилегания тормозных колодок к тормозным ободам. Измерения производит заказчик совместно с представителем изготовителя по согласованию. 4.2 Необходимо предусмотреть возможность смазки и проворачивания валиков в шарнирных соединениях главного тормоза. 4.3 Балки тормоза должны быть промаркированы краской (передняя левая, задняя левая и передняя правая, задняя правая). 4.4 Поставщик представляет разрешение госпромнадзора Республики Беларусь на право применения изделия в условиях рудников ОАО «Беларуськалий», сертификаты качества на металлопродукцию, результаты дефектоскопии сварных швов в элементах главного тормоза, проведенной независимой лабораторией сварки и дефектоскопии. 4.5 Тормозная система должна отвечать «Правилам промышленной безопасности при разработке подземным способом соляных месторождений Республики Беларусь». 5 Гарантийные обязательства 5.1 Поставщик должен гарантировать установку тормозной системы на существующий фундамент. 5.2 Гарантийный срок эксплуатации не менее 36 месяцев. 5.3 Срок службы - не менее 10 лет. 6. Срок поставки – II квартал 2015 год. Зам. главного инженера ОАО «Беларуськалий» В.А. Тараканов Начальник горного отдела ОАО «Беларуськалий» А.Е. Петровский Зам. главного механика ОАО «Беларуськалий» В.Г. Горький Главный инженер 1РУ В.В. Павленко Главный инженер рудника 1РУ В.В. Сенюк Главный механик рудника 1РУ А.В. Долматович Фетисов Д.А. 297366