Харина, Л. А. Исупова, Г. С. Литвак, Э. М. Мороз, Г. Н. Крюкова, Н

реклама

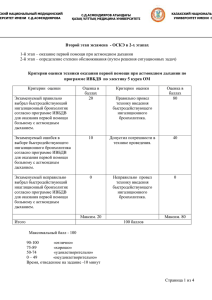

ПОЛУЧЕНИЕ ОКСИДОВ АЛЮМИНИЯ НА ОСНОВЕ ПРОДУКТОВ БЫСТРОГО ТЕРМОРАЗЛОЖЕНИЯ ГИДРАРГИЛЛИТА В ЦЕНТРОБЕЖНОМ ФЛАШ-РЕАКТОРЕ III. СВОЙСТВА ГИДРОКСИДОВ И ОКСИДОВ АЛЮМИНИЯ, ОБРАЗУЮЩИХСЯ НА ОСНОВЕ РЕГИДРАТИРОВАННЫХ В МЯГКИХ УСЛОВИЯХ ПРОДУКТОВ ЦЕНТРОБЕЖНО-ТЕРМИЧЕСКОЙ АКТИВАЦИИ ГИДРАРГИЛЛИТА © 2007 г. И. В. Харина, Л. А. Исупова, Г. С. Литвак, Э. М. Мороз, Г. Н. Крюкова, Н. А. Рудина, Ю. Ю. Танашев, В. Н. Пармон Комплексом физико-химических методов исследованы закономерности взаимодействия аморфного продукта центробежно-термической активации гидраргиллита (ЦТА ГГ) в мягких условиях (при 15-35°С и атмосферном давлении) с водными растворами электролитов (рН 5-11). Показано, что в результате взаимодействия происходят значительные морфологические и фазовые изменения продукта ЦТА ГГ, при этом состав продуктов взаимодействия определяется рН электролита, температурой и временем гидратации. В щелочной и в водной средах за время менее 24 ч образуется до ~50% фазы псевдобемита. Повышение рН, температуры и времени гидратации приводит к образованию в основном (~80%) фазы байерита. В кислой среде образуется рентгеноаморфный гидроксид. В результате термообработки полученных гидроксидов при 550°С образуются оксиды алюминия, которые отличаются от таковых, полученных из гидроксидов по технологии переосаждения, что может приводить к новым необычным свойствам получаемых оксидов алюминия. Термическая активация, т.е. термообработка гидраргиллита/гиббсита (ГГ) при температуре дегидратации (Гд) в течение короткого времени, является одним из основных методов получения активного гидроксиоксида алюминия А1203 · яН20 (п < 1.5). Взаимодействие полученного продукта с водой или водными растворами лежит в основе малоотходных, без стадии переосаждения, технологических линий получения псевдобемита (А1203 · · 1.5Н20) и у-А1203 [1-3]: А1(ОН)3 (Гд ~ 300°С) —► А1203 · иН20 + Н2ОТ , Н20(ж) + А1203 · иН20 (Г, рН, Р) —► А1203 · 1.5Н20, А1203 · 1.5Н20 (I) —► у-А1203 + Н2ОТ. Свойства термически активированного продукта -А1203 · иН20 - в значительной степени определяются параметрами процесса активации: природой и температурой теплоносителя, скоростью нагрева, временем термообработки, составом газовой среды, условиями охлаждениязакалки и последующего хранения и т.д. Известны несколько методов проведения процесса термической активации, например: - термическая активация в противотоке топочных газов - метод термохимической активации [2]; - термическая активация в кипящем слое катализатора или твердого теплоносителя - метод термодиспергирования [3]; - термическая активация в тонком неподвижном слое в потоке отходящих газов. Разработанный в ИК СО РАН новый способ быстрой термообработки порошковых материалов в центробежном флаш-реакторе (ЦЕФЛАР™) с получением так называемого продукта центробежно-термической активации (ЦТА- Обозначение "ЦТА" для продукта термообработки гидраргиллита на установке ЦЕФЛАР введено на том основании [6], что данный материал по ряду свойств отличается от продуктов ТА, полученных другими известными способами.) [4, 5] открывает дополнительные возможности получения гидроксидов и оксидов алюминия и, как следствие, широкого ассортимента новых катализаторов и носителей на их основе. Действие реактора ЦЕФЛАР™ основано на кратковременном контакте исходного реагента с вращающейся нагретой поверхностью и последующей закалке образующихся продуктов. При этом возможно регулирование как температуры теплоносителя - вращающейся поверхности, так и времени термообработки. Скорость нагрева частиц гидраргиллита до температуры дегидратации может превышать 1000 град/с. Важно отметить, что получаемый продукт не содержит дополнительных примесей в виде продуктов неполного сгорания топлива. Физико-химические свойства продукта ЦТА ГГ исследованы в работах [6, 7]; в целом данный материал может быть охарактеризован как пло-хоупорядоченный гидроксиоксид алюминия(Ш), имеющий дефектную структуру и обладающий высокой химической активностью. В частности, установлено, что ЦТА-продукт вступает в реакцию с водой и водными растворами щелочей в мягких условиях, т.е. при температуре менее 50°С и атмосферном давлении [6]. Целью данной работы является более подробное исследование влияния условий гидратации продуктов ЦТА ГГ в мягких условиях (природы электролита, рН, температуры, времени, соотношения твердого компонента к жидкой фазе (Т/Ж)) на свойства образующихся гидроксидных и оксидных фаз. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ Для регидратации использовали продукт, полученный в результате обработки гидраргиллита производства Пикалевского объединения “Глинозем” на установке ЦЕФЛАР™, оснащенной коническим тарелочным теплоносителем [4, 5]. Условия обработки: температура тарели 580°С, время контакта порошка с тарелью около 1 с, массовый расход реагента 7 кг/ч. Свойства исходного продукта, в основном рентгеноаморфного, приведены ниже. Рентгенофазовый анализ (РФА) образцов исходного продукта, а также продуктов регидратации проводили на дифрактометре HZG-4C (Германия) с использованием СиА'о.-монохроматического излучения; размер D областей когерентного рассеяния (ОКР) рассчитывали по формуле Селякова-Шерера. Количественный фазовый анализ выполнен по методике, приведенной в [8]. Термический анализ (ТА) образцов проводили на дериватографе Q-1500D в интервале температур 20-1000°С в атмосфере воздуха при скорости нагрева 10°С/мин; навеска образца составляла 200 мг, точность определения весовых потерь +0.5%. Количественно фазовый состав гидратированных продуктов определяли, исходя из наблюдаемых потерь массы при нагреве образцов (кривая ТГ) в соответствующих определенным фазам температурных интервалах. Так, содержание А1(ОН)3, псевдобемита А1203 · 1.5Н20 (ПБ) и бемита АЮОН (Бе) оценивали по изменению массы навески при нагреве от ~250 до 350°С (А1(ОН)3) [9], от 350 до 450°С (А1203 · 1.5Н20) и от 450 до 550°С (АЮОН) [10] соответственно. Разницу между исходной навеской и суммой определенных фаз относили к оксидно-аморфной фазе (Ам) (А1203 · хН20). Электронная микроскопия выполнена на просвечивающем электронном микроскопе JEM-100C (разрешение 0.5 нм, ускоряющее напряжение 100 кВ). Образцы готовили из спиртовых суспензий путем нанесения капли суспензии на сетки-объектодержатели. Удельную поверхность (5уд) образцов определяли методом БЭТ по десорбции аргона при комнатной температуре для гидроксидов и при 300°С для оксидов. Фракционный состав определяли рассевом на компактном шейкере-рассеивателе фракций Meinzer 2, используя сита с размером ячейки от 38 до 250 мкм, а также методом Коултера [11]. Содержание примесного натрия в образцах определяли методом атомно-абсорбционной спектроскопии. Размер частиц и их распределение по размерам после термической активации практически не отличались от таковых для исходного ГГ (преобладающая фракция - 50-100 мкм). Содержание примесей также практически не изменялось и отвечало исходному ГГ (вес. %): 0.22 Na20, 0.05 Fe203 и 0.022 Si02. Удельная поверхность после термообработки увеличивалась от 0.5 м2/г для исходного ГГ до 127 м2/г для термоактивированного продукта за счет формирования в последнем пористой структуры в ходе быстрой дегидратации [6, 7]. Перед регидратацией полученный порошок ЦТА-продукта измельчали в дезинтеграторе до частиц с размером <30 мкм. По данным рентгенофазового анализа исходный ЦТА-продукт практически не содержит кристаллических фаз и является в основном рентге-ноаморфным; остаточное содержание ГГ не превышает 6%. Согласно результатам термического анализа, образец также содержит ~6% А1(ОН)3. Так, при нагревании образца наблюдается (рис. 1) достаточно монотонное снижение веса, сопровождающееся двумя эндо-эффектами: при 140°С, что соответствует удалению хемосорбированной воды, и при 300°С, что соответствует разложению А1(ОН)3 (~6%). При 800°С наблюдается слабый экзо-эффект практически без изменения в весе, относимый к кристаллизации аморфного оксида алюминия [12]. Поскольку при нагревании образца на фоне монотонного снижения веса термические эффекты разложения псевдобемита и бемита четко не выделяются, то это может указывать на формирование в процессе центробежно-термической обработки аморфной фазы гидроксида алюминия переменного состава. Химический брутто-состав высушенного при 110°С ЦТАпродукта, исходя из потери массы при нагреве до 1000°С в ·ериватографе, можно представить в виде А1203 0.8Н2О. Регидратацию измельченного образца ЦТА ГГ проводили в интервале температур Тт = 15-35°С и при атмосферном давлении в течение времени tT = 0.5-200 ч в водной, аммиачно-водной (рН 1011) и кислой (рН 5.0-5.5) средах, при постоянном перемешивании и соотношениях Т/Ж от 1 : 2 до 1 : 3. Продукты гидратации отделяли от раствора на нутч-фильтре и промывали водой до рН 6.57.5, далее продукт сушили при температуре 110°С в течение 24 ч и измельчали на дезинтеграторе до размера частиц <30 мкм. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ Регидратация в щелочной среде В табл. 1 представлены результаты исследования фазового состава продуктов регидратации образца ЦТА ГГ методами РФА и ТА, на рис. 2 и 3 приведены термограммы продуктов, полученных при ТТ = 15-20, 30-35°С и tT = 24, 200 ч. В растворе аммиака (рН 10) при температуре 15-20°С образец ЦТА ГГ реагирует с водой, что проявляется в появлении и увеличении тепловых эффектов дегидратации А1(ОН)3, А1203 • 1.5Н20, АЮОН и росте потерь массы в процессе термического анализа гидратированного продукта (ср. рис. 1 и 2). Отметим, что указанные изменения зафиксированы даже при малых значениях tT ~ 2 ч, однако по данным РФА продукт такой “короткой" регидратации остается рентгеноаморфным. Увеличение времени регидратации до 8 ч приводит к появлению на рентгенограммах фазы псевдобемита. Таблица 1. Характеристики продуктов гидратации образца ЦТА ГГ в различных условиях Условия гидратации № п/п Электролит ТГ, °с tT, ч Фазовый состав продуктов, % РФА п в А1203 • 5^, м2/г • /Ш20* ТА 1 2 NH4OH 0 15-20 24 5 6 45 8 10 Ам А1(ОН) БЕ з 95 6 31 51 8 3 NH4OH 15-20 200 6 75 8 2 9 86 8 2 4 2.7 120 310 4 NH4OH 30-35 24 7 70 8 2 13 84 8 3 5 2.6 140 325 5 NH4OH 30-35 200 7 75 7 2 9 86 7 2 5 2.7 120 350 6 15-20 24 7 0 6 40 47 7 6 40 47 2.1 170 60 15-20 200 7 70 7 7 9 85 6 5 4 2.6 125 350 30-35 24 7 70 7 6 10 85 5 5 5 2.6 135 350 9 н2о н2о н2о н2о 30-35 200 7 75 5 3 10 87 5 3 5 2.7 110 400 10** СН3СООН 15-20 24 5 - - - 95 7 (3) (50) 40 1.2 120 <30 ц** СН3СООН 15-20 200 5 - - - 95 7 (3) (55) 35 1.3 180 <30 7 8 ГГ Ба Бе ПБ D, А ПБ Ам 9 94 32 0.8 2.0 127 160 300 * п - общее содержание воды в продукте; рассчитывали по формуле п = 5.7Am/(100 - Am), где Am (%) - изменение веса образца при нагревании (исходя из уравнения А12Оз • «Н20----► А12Оз + яН20) (см. рис. 2-6). ** Рентгеноаморфные оксигидроксиды, расчетное количество гидроксидных фаз приведено в скобках. Образование данных гидроксидных фаз подтверждается данными электронной микроскопии. Дальнейшее увеличение времени гидратации до 12 ч не приводит к увеличению содержания ПБ, однако увеличивается размер его ОКР, что может указывать на укрупнение кристаллитов ПБ, например, путем формирования фибрилл из сросшихся боковыми гранями иголок псевдо-бемита. Максимальное наблюдаемое содержание ПБ в продуктах регидратации, согласно данным РФА, составляло около 12%. Дальнейшее увеличение времени старения до 24 ч приводит, на фоне неизменного содержания псевдобемита, к образованию фазы байерита (Ба) в количестве -45% (D = 300 Å, 5уд = 160 м2/г, рис. 2а; табл. 1, образец № 2). При увеличении времени старения до 200 ч, по данным РФА и ТА, образуется -80% байерита практически без изменения размеров его ОКР по сравнению с полученным за 24 ч (D = 310 Å, 5уд = 120 м2/г, рис. 26, табл. 1, образец № 3). Повышение температуры регидратации до 30-35°С приводит к ускорению образования фазы байерита. Так, по данным РФА и ТА -78% хорошо окристаллизованного байерита, характеризующегося ОКР с D = 325 Å и 5уд = 140 м2/г, образуется уже за 24 ч старения (рис. За; табл. 1, образец № 4). При увеличении времени старения до 200 ч происходит лишь незначительное увеличение количества байерита и укрупнение его частиц, поскольку ОКР такого байерита составляет 350 Å, 5уд = 120 м2/г (рис. 36; табл. 1, образец № 5). Можно ожидать, что дальнейшее увеличение температуры регидратации продукта ЦТА ГГ приведет к ускорению образования фазы байерита. Аналогичная закономерность была получена в работе [13] при регидратации продукта термической активации ГГ, выполненной в других условиях. Регидратация в водной среде В процессе регидратации при температуре 15— 20°С в водной среде, как и в щелочной, ЦТА-продукт реагирует с водой, образуя вначале рентге-ноаморфный гидроксид, а затем (но за более продолжительное время) фазу псевдобемита. Так, на ранних этапах старения (до 8 ч) в образце, по данным РФА, появляются лишь следы фазы псевдобемита. Увеличение времени старения образца до 24 ч приводит к увеличению количества псевдобемита до 40% (рис. 4а; табл. 1, образец № 6), при этом ОКР составляет 60 Å, 5уд = 170 м2/г. Дальнейшее увеличение времени старения образца до 200 ч приводит к уменьшению количества псевдо-бемита и образованию фазы байерита. Так, по данным РФА в образце, подвергнутом старению в водной среде в течение 200 ч, образовалось ~78% байерита, ОКР которого составляет 350 Å, 5уд = = 125 м2/г (рис. 46; табл. 1, образец № 7). Таким образом, регидратация ЦТА-продукта в водной среде протекает так же, как и в щелочной, с образованием преимущественно хорошо окристалли-зованного байерита за 200 ч старения. Повышение температуры регидратации до 30-35°С, как и в случае со щелочной средой, приводит к ускорению процесса образования фазы байерита. Так, по данным РФА и ТА, -78% хорошо окристаллизованного байерита, ОКР которого составляет 350 Å и 5уд = 135 м2/г, образуется уже за 24 ч старения (рис. 5а; табл. 1, образец № 8). При увеличении времени старения образцов происходит незначительное увеличение количества байерита и его дальнейшая кристаллизация: D ~ ~ 400 Å, 5уд = 110 м2/г (рис. 56; табл. 1, образец № 9). Регидратация в кислой среде При 15-20°С понижение рН водного электролита до 5.5 путем добавления раствора уксусной кислоты не приводило, согласно данным РФА, к изменению фазового состава образцов ЦТА ГГ даже после выдержки 200 ч. Образцы оставались рентгеноаморфными. Высушенные после регидратации образцы имели удельную поверхность 120 (tT = 24 ч) и 180 м2/г (tT = 200 ч). По данным термического анализа в продуктах кислотной регидратации увеличивались общие потери в весе (до 16.5%), что указывало на взаимодействие продукта ЦТА ГГ с водой, однако, в отличие от щелочной и водной регидратации, потери в весе оставались монотонными, а тепловые эффекты невыраженными. Полученные данные указывали на изменение содержания воды при кислотной регидратации аморфного оксигидрок-сида, образующегося на стадии ЦТА. Однако этот процесс не сопровождался кристаллизацией фаз псевдобемита, бемита или байерита. Таким образом, продуктом кислотной регидратации является аморфный гидроксид алюминия переменного состава. Выполненный формальный расчет фаз псев-добемита и бемита (исходя из температурных интервалов) указывает на возможное образование до 50% псевдобемита (рис. 6а; табл. 1, образец № 10). Не исключено, что данную фазу не удалось наблюдать рентгенографически из-за малого размера частиц продукта регидратации (размерный эффект). Можно отметить, что регидратация в кислой среде идет достаточно быстро, поскольку, согласно формальному расчету по данным ТА, уже за 2 ч может образоваться до 30% псевдобемита. Увеличение времени выдержки ЦТА ГГ в кислом растворе до 200 ч может приводить, согласно данным ТА, к дальнейшему увеличению содержания псевдобемита (-55%) (рис. 66; табл. 1, образец № 11). Следует отметить, что при выдержке образцов в кислотном электролите до 200 ч образование заметного количества байерита не зафиксировано. Учитывая, что в условиях взаимодействия аморфного ЦТА ГГ с водой или водными растворами кислот или щелочей при невысоких температурах растворимость продукта ЦТА ГГ незначительна [6], можно полагать, что регидратация ЦТА-продукта протекает без его перерастворения по реакции "ТВ + Ж". Это может означать, что при взаимодействии с водой рентгеноаморфного продукта ЦТА ГГ вначале образуются первичные аморфные гидратированные частицы, в то время как образование кристаллитов псевдобемита или байерита происходит за счет вторичных процессов слипания первичных частиц, возможно, по механизму, близкому к механизму ориентированного наращивания [14, 15]. В этом случае наблюдаемое отсутствие формирования кристаллических фаз при регидратации в кислотном электролите, согласно данным рентгеновского анализа, и уменьшение потерь в весе по сравнению с продуктами щелочной и водной регидратации, согласно данным ТА, можно объяснить не замедлением самой стадии регидратации, но замедлением стадии слипания гидратированных частиц. Это может происходить, например, за счет формирования анионно-модифицированных аморфных оксигидроксидов и изменения структуры двойного электрического слоя гидратированных частиц в кислых растворах. Выявление факторов, определяющих формирование фаз, требует дальнейших исследований. Полученные методами РФА и ТА данные о фазовом составе продуктов регидратации образца ЦТА ГГ согласуются между собой и с известной последовательностью формирования фаз при старении свежеосажденных аморфных осадков гидроксида алюминия, когда увеличение размера частиц (за счет ориентированного наращивания) приводит к образованию вначале игл псевдобемита, а затем крупных частиц байерита [14]. Если предложенная схема протекания реакции гидратации верна, то следует ожидать, что морфология продуктов гидратации будет определяться морфологией исходного ЦТА-продукта. Морфология продуктов регидратации Результаты электронно-микроскопического анализа продуктов регидратации в сочетании с микродифракцией представлены на рис. 7-10. По результатам электронно-микроскопического исследования исходный образец - продукт термической активации гидраргиллита на установке ЦЕФЛАР (ЦТА ГГ) - является псевдоморфозой по гидраргиллиту и представляет собой частицы (свыше 1 мкм в размере) ограненной формы, состоящие из мелких (менее 10 нм) первичных частиц. Хорошо видна развитая пористая структура агрегатов (рис. 7). После регидратации в щелочной среде при 20°С в течение 24 ч в наблюдаемых неоднородных частицах можно выделить хорошо окристал-лизованную часть и края, являющиеся агрегатами более мелких первичных частиц. Размеры отдельных хорошо окристаллизованных частиц байерита составляют ~300 нм. Практически отсутствуют игольчатые частицы псевдобемита (рис. 8а). После выдержки в щелочной среде при 20° С в течение 200 ч в образце присутствуют в основном хорошо окристаллизованные частицы байерита в виде тонких пластинок с размером по плоскости (001) ~600 нм. Встречаются также не полностью окристаллизованные частицы, состоящие из байерита и агрегатов первичных частиц. Практически не наблюдаются игольчатые частицы псевдобемита (рис. 86). Регидратация в воде в течение 24 ч при 15— 20°С приводит к образованию уплотняющихся агрегатов из первичных частиц, в которых хорошо видны нити псевдобемита (рис. 9а). Увеличение времени регидратации приводит к появлению частиц окристаллизованного байерита и исчезновению игл псевдобемита (рис. 96). Регидратация в кислой среде при 15-20°С в течение 24 ч приводит к формированию уплотняющихся агрегатов из первичных частиц, в которых можно наблюдать и нити псевдобемита. При этом окристаллизованные частицы байерита не наблюдаются (рис. 10а). Увеличение времени регидратации до 200 ч приводит к дальнейшему уплотнению слоев упорядоченных первичных частиц и увеличению количества псевдобемита; частицы байерита также не наблюдаются (рис. 106). Таким образом, полученные данные подтверждают, что регидратация рентгеноаморфных частиц ЦТА-продукта, образующих псевдоморфозу по ГГ, происходит с образованием первичных гидратированных рентгеноаморфных частиц в пределах исходной псевдоморфозы. Далее идут процессы слипания первичных гидратированных частиц с образованием различных гидроксидных фаз. При этом степень окристаллизованности продуктов гидратации зависит от температуры и значения рН. Повышение Тт и рН ускоряет получение хорошо окристаллизованных частиц байерита, в то время как понижение рН, по-видимому, замедляет стадию слипания частиц, что позволяет получать иглы псевдобемита. В целом можно отметить, что процесс регидратации идет при нормальных условиях достаточно быстро, однако формирование фибрилл псевдобемита или окристаллизованных частиц байерита определяется условиями гидратации. Образующиеся чистые гидроксидные фазы или их смеси (смеси аморфного гидроксида, псевдобемита и байерита с различным соотношением фаз) могут быть использованы для получения носителей и катализаторов на основе оксида алюминия с различным фазовым составом, удельной поверхностью, кислотно-основными свойствами поверхности и пористой структурой, в том числе на основе низкотемпературного г|-оксида алюминия, обладающего уникальными кислотно-основными свойствами [1]. Свойства низкотемпературных оксидов алюминия, получаемых из продуктов регидратации Продукты регидратации ЦТА ГГ в щелочной, водной и кислой средах были прокалены при 550°С в течение 4 ч. Характеристики полученных оксидов приведены в табл. 2. Согласно данным РФА, оксиды щелочной и водной гидратации представляют собой ri-Al203 с параметром элементарной ячейки а = 7.913-7.920 Å, что практически совпадает с данными картотеки JCPDS № 4 -0875 для данного оксида. Можно отметить, тем не менее, что полученные оксиды несколько различаются по величине параметра В, определяемого как отношение интенсивностей линий [З.1.1.] к [2.2.2.]. Это позволяет оценить фазовую однородность оксидов. Так, для оксида алюминия, полученного из осажденного байерита, параметр В составляет 1.8-1.9, а для оксида алюминия, полученного из осажденного псевдобемита, В = 1.2-1.3 [15, 16]. Исходя из приведенных в табл. 2 значений этого параметра, можно полагать, что образцы ЦТА-продукта, гидратированные в щелочной среде в течение 24 и 200 ч при температуре 15-20°С, а также образец, гидратированный в водной среде в течение 200 ч при температуре 15-20°С, которые содержат после регидратации в основном байерит, при прокаливании формируют фазу Г|-А1203 с параметром В = 1.56-1.70 (табл. 2, образцы № 1, 2 и 4). Для оксида, полученного из образца № 3, который был регидратирован в водной среде в течение суток и содержал ~40% фазы псевдобемита, параметр В равен 1.4, что свидетельствует об образовании при прокаливании значительного количества у-А1203. Оксид алюминия, образующийся из аморфного продукта кислотной гидратации (табл. 2, образец № 5), имеет наиболее близкий к у-А1203 параметр В и наиболее низкое значение параметра решетки а, что может указывать на близость свойств этого оксида к у-А1203. Размер ОКР (значение параметра D) полученных оксидов составляет 40 + 5 Å (табл. 2, образцы № 1-4), что свидетельствует о формировании высокодисперсного оксида алюминия. Это подтверждается и данными адсорбционных измерений, согласно которым величина удельной поверхности г|-оксидов составляет 300 + 20 м2/г (табл. 2, образцы № 1, 2, 4) и у-оксида алюминия 270 + 20 м2/г (табл. 2,образцы № 3, 5). Для оксида алюминия, полученного из “осажденного" (“чистого") байерита прокаливанием при 550°С, эти значения составляют 65 Å и 380 + 20 м2/г соответственно, а для оксида, полученного из “осажденного” псевдобемита прокаливанием при 550°С - 35 Å и 320 + + 20 м2/г соответственно [16, 17]. Несколько меньшие значения удельной поверхности полученных оксидов алюминия при отмечаемых малых размерах ОКР могут указывать на недоступность части поверхности для адсорбции, например, вследствие формирования микроблочных кристаллитов, что может повлиять на кислотно-основные свойства поверхности оксидов. Таким образом, полученные данные свидетельствуют о том, что гидроксиды алюминия, синтезированные в условиях мягкой гидратации ЦТА-продуктов, несколько отличаются по свойствам от "осажденных" гидроксидов. Соответственно, оксиды алюминия, полученные из гидра-тированных ЦТА-продуктов, также несколько отличаются по свойствам от оксидов, полученных из “осажденных" гидроксидов. 3 АКЛЮЧЕНИЕ Показано, что образующийся на стадии ЦТА гидраргиллита аморфный продукт при атмосферном давлении и невысоких температурах (15- 35°С) регидратируется в водных растворах электролитов, при этом состав образующихся продуктов зависит от температуры, рН среды и времени гидратации. Повышение температуры, рН среды и времени гидратации приводит к формированию до 80% фазы байерита с размером ОКР 330 + 20 Å, при этом продукт характеризуется достаточно высокой величиной удельной поверхности 130 + 10 м2/г. В водной и щелочной средах при малых временах регидратации удается выделить продукт с достаточно высоким содержанием псевдобемита (~50%) с размером ОКР 60 + 10 Å. Такой продукт характеризуется величиной удельной поверхности 170 + 10 м2/г. В кислой среде образование кристаллических фаз не зафиксировано, образуется аморфная гидроксидная фаза переменного состава. Полученные данные позволяют регулировать содержание кристаллических и аморфных фаз в продуктах регидратации образцов ЦТА гидрар-гиллита, размеры ОКР и удельной поверхности, что дает возможность регулировать свойства образующихся из данных гидроксидов оксидов, представляющих собой г\- и у-фазы с высокой величиной удельной поверхности. Все это дает возможность широко варьировать физико-химические и механические свойства алюмооксидных носителей на основе продуктов центробежно-термической активации гидраргиллита. СПИСОК ЛИТЕРАТУРЫ 1. Строение и свойства адсорбентов и катализаторов / Под ред. Линсена Б.Г. М.: Мир, 1973. С. 203. 2. Буянов Р.А., Криворучко О.П., Золотов-ский Б.П. II Изв. СО АН СССР, Сер. хим. наук. 1986. № 11. Вып. 4. С. 39. 3. Шкрабина Р.А., Воробьев Ю.К., Мороз Э.М. и др. // Кинетика и катализ. 1981. Т. 22. № 6. С. 1595. 4. Пинаков В.И., Стояновский О.И., Танашев Ю.Ю. и др. II Катализ в пром-сти. Спец. вып. 2004. С. 55. 5. Pinakov V.I., Stoyanovsky О.I., Tanashev Yu.Yu. et al. I I Chem. Eng. J. 2005. V. 107. № 1-3. P. 157. 6. Isupova LA., Tanashev Yu.Yu., Kharina I.V. et al. // Chem. Eng. J. 2005. V. 107. № 1-3. P. 163. 7. Танашев Ю.Ю., Мороз Э.М., Исупова Л.А., Иванова А.С., Лшпвак Г.С., Амосов ЮН., Рудина НА., Шмакова АН., Степанов AT., Харина ИВ., Кулъ-ко ЕВ., Данилевич ВВ., Балашов В.А., Кругляков В.Ю., Золотарский НА., Пармон В.Н. // Кинетика и катализ. 2007. Т. 48. № 1. С. 161. 8. Шкрабина Р.А., Воробьев Ю.К., Мороз Э.М., Кам-барова Т.Д., Левицкий ЭА. // Кинетика и катализ. 1981. Т. 22. С. 1080. 9. Кефели Л.М., Дзисъко В.А., Плясова Л.М., Ры-жакНА., Винникова ТС. //Журн. неорган, химии. 1966. Т. 11. № 5. С. 1222. 10. Аракелян ОН., Чистякова АА. // Журн. прикл. химии. 1962. Т. 35. № 8. С. 1653. 11. Allen Т. Particle Size Measurement. L.: Coat. Hill, 1981. 12. Золотовский Б П. Дис.... докт. хим. наук. Новосибирск: Институт катализа им. Г.К. Борескова РАН СО, 1992. С. 36. 13. Mista W., Wrzyszcz J. // Thermochim. Acta. 1999. V. 331. P. 67. 14. Буянов PA., Криворучко О.П. // Кинетика и катализ. 1970. Т. 17. С. 765. 15. Буянов Р.А., Рыжак НА. // Кинетика и катализ. 1973. Т. 14. С. 1265. 16. Ушаков В.А., Мороз Э.М. // Кинетика и катализ. 1985. Т. 26. С. 963. 17. Ушаков В.А., Мороз Э.М. // Кинетика и катализ. 1985. Т. 26. С. 968.