Локомотивный транспорт

реклама

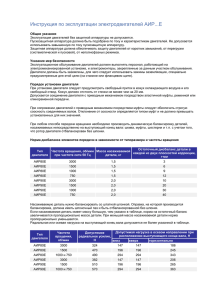

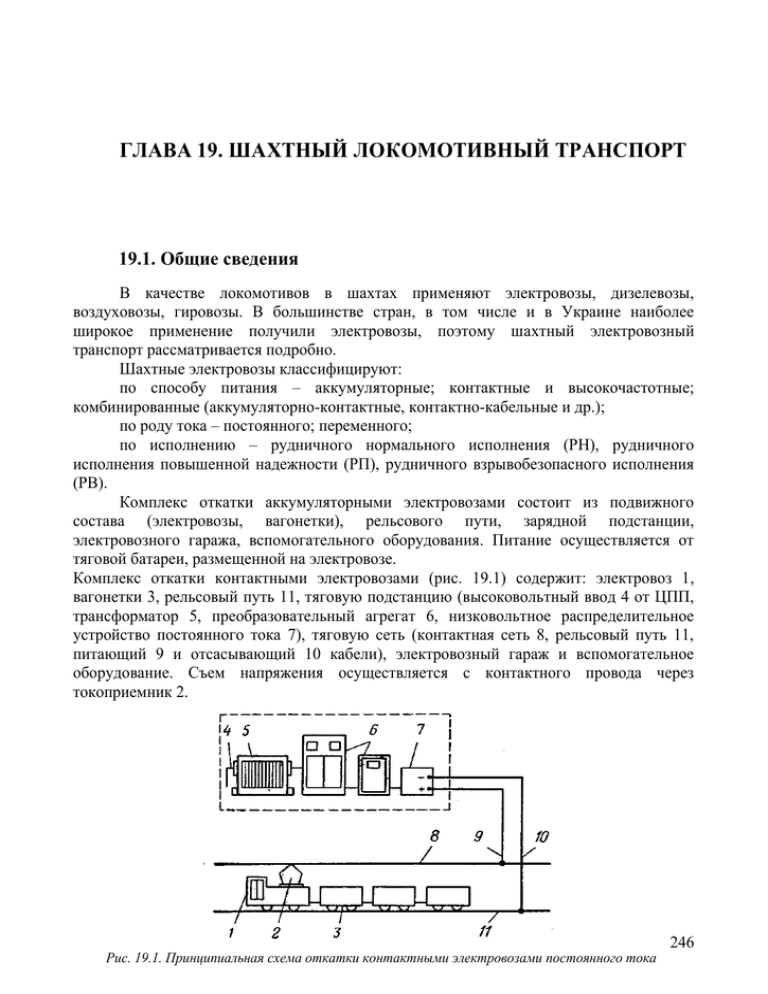

ГЛАВА 19. ШАХТНЫЙ ЛОКОМОТИВНЫЙ ТРАНСПОРТ 19.1. Общие сведения В качестве локомотивов в шахтах применяют электровозы, дизелевозы, воздуховозы, гировозы. В большинстве стран, в том числе и в Украине наиболее широкое применение получили электровозы, поэтому шахтный электровозный транспорт рассматривается подробно. Шахтные электровозы классифицируют: по способу питания – аккумуляторные; контактные и высокочастотные; комбинированные (аккумуляторно-контактные, контактно-кабельные и др.); по роду тока – постоянного; переменного; по исполнению – рудничного нормального исполнения (РН), рудничного исполнения повышенной надежности (РП), рудничного взрывобезопасного исполнения (РВ). Комплекс откатки аккумуляторными электровозами состоит из подвижного состава (электровозы, вагонетки), рельсового пути, зарядной подстанции, электровозного гаража, вспомогательного оборудования. Питание осуществляется от тяговой батареи, размещенной на электровозе. Комплекс откатки контактными электровозами (рис. 19.1) содержит: электровоз 1, вагонетки 3, рельсовый путь 11, тяговую подстанцию (высоковольтный ввод 4 от ЦПП, трансформатор 5, преобразовательный агрегат 6, низковольтное распределительное устройство постоянного тока 7), тяговую сеть (контактная сеть 8, рельсовый путь 11, питающий 9 и отсасывающий 10 кабели), электровозный гараж и вспомогательное оборудование. Съем напряжения осуществляется с контактного провода через токоприемник 2. Рис. 19.1. Принципиальная схема откатки контактными электровозами постоянного тока 246 Комплекс откатки высокочастотными электровозами (рис. 19.2) состоит из подвижного состава, рельсового пути, тяговой подстанции, тяговой сети, электровозного гаража. На тяговой подстанции ток промышленной частоты преобразуется в ток повышенной частоты (3000 – 5000 Гц), которым питается тяговая сеть, состоящая из двух изолированных кабелей, образующих замкнутый контур. Энергоснабжение электровоза осуществляется посредством бесконтактной (индуктивной) связи токоприемных контуров ПК1, ПК 2 электровоза с тяговой сетью. На тяговые двигатели M1 и M 2 с выпрямителей B подается выпрямленное напряжение, регулируемое изменением индуктивности L (или емкости C 2 ) приемных контуров. Конденсаторы C1 , C 2 необходимы для компенсации индуктивности линии и приемных контуров. Рис. 19.2. Принципиальная схема откатки электровозами переменного тока повышенной частоты Электровозной откаткой можно транспортировать любые грузы (в том числе и людей), на любые расстояния (до 5 – 10 км). Обычный продольный уклон путей 0,003 – 0,005, наибольший до 0,040 – 0,050. Радиусы кривых до 10 – 20 м. Достоинства: простота, надежность, экономичность, маневренность, возможность применения для перевозки людей. Недостатки: наличие сложного аккумуляторного хозяйства или контактной сети, зависимость производительности от уровня организации, ограниченная область применения по углам наклона. Контактные электровозы имеют исполнение РН и применяются на негазовых шахтах. На угольных шахтах I и II категории по метану или опасных по пыли допускается применение их в выработках со свежей струёй воздуха с двумя токоприемниками (для уменьшения искрообразования). С разрешения главного инженера комбината допускается работа с одним токоприемником, если установка второго не предусмотрена конструкцией электровоза. Аккумуляторные электровозы в исполнении РП (все оборудование взрывобезопасно, за исключением аккумуляторной батареи) допускаются к применению во всех откаточных выработках шахт I и II категории по метану иди опасных по пыли, а 247 также в откаточных выработках со свежей струёй воздуха шахт III категории и сверхкатегорных. Аккумуляторные электровозы в исполнении РВ (все оборудование взрывобезопасно, в том числе и аккумуляторная батарея) применяются во всех выработках шахт, опасных по метану или пыли. Высокочастотный электровоз имеет исполнение РП (индуктивный токоприемник не может быть заключен во взрывобезопасную оболочку и поэтому не взрывобезопасен). Достоинства его по сравнению с аккумуляторным электровозом исполнения РП: отсутствие аккумуляторного хозяйства, постоянная готовность к действию, лучшие экономические показатели. Электровозы находятся в стадии разработки и испытания опытных партий. Применяются только электровозы постоянного тока: на рудных шахтах контактные, на угольных – аккумуляторные и контактные. Электровозный транспорт в настоящее время и в перспективе – главный вид транспорта по горизонтальным выработкам. 19.2. Механическое оборудование электровозов Механическая часть (рис. 19.3) состоит из рамы 2 с кабиной (кабинами), ходовой части 8, рессорного подвешивания 4, тяговой передачи 7, тормозной системы 9, песочной системы 6, буферно-сцепного устройства 1. У аккумуляторных электровозов имеется также батарейный ящик и устройства для перекатывания его. Рис. 19.3 .Общий вид аккумуляторного электровоза и расположение механического оборудования К ходовой части относятся колесные пары и буксы. Колесная пара, или полускат, состоит из оси, колесных центров, бандажей и зубчатого колеса. Колесный центр насаживают на ось с усилием 600 – 700 кН. На обод колесного центра горячей посадкой 248 надевают бандаж. Буксы 3 направляются челюстями 5. В буксе помещаются два роликовых конических подшипника. Рессорное подвешивание предназначено для смягчения ударов при движении электровоза, а также для равномерного распределения нагрузки на колеса при неровном пути. Существует три системы подвешивания: индивидуальная, балансирная и коромысловая. При индивидуальной подвеске (рис. 19.4, а, б) рессора опирается обоими концами на раму и работает самостоятельно. Применяется на тихоходных электровозах ввиду ограниченности хода рессоры. При балансирной подвеске в случае перегрузки одной из рессор нагрузка на колеса выравнивается посредством поперечных (рис. 19.4, д) или продольных (рис. 19.4, в) балансиров. Коромысловая подвеска (рис. 19.4, г) дает наиболее мягкое подвешивание. Рис. 19.4. Схема рессорных подвесок Применяют рессоры листовые, спиральные и резиновые. Листовые рессоры (рис. 19.4, а) обладают хорошей демпфирующей способностью, однако неконструктивны и имеют значительное начальное сопротивление трению, создающее большую зону нечувствительности. Спиральные рессоры (рис. 19.4, г) очень конструктивны, имеют нулевое начальное сопротивление, высокий срок службы, технологичны в изготовлении. Недостатки: отсутствие демпфирования колебаний и легкость входа в резонанс. Для гашения колебаний параллельно рессоре подключают демпфер (устройство, 249 рассеивающее энергию колебаний), который может быть гидравлическим, фрикционным или резиновым. В зарубежной практике применяются резиновые рессоры (рис. 19.4, б). Их достоинства: отсутствие трения буксы о раму, хорошие демпфирующие качества, конструктивная простота и технологичность, способность гасить колебания в любом направлении. Недостаток: малая осадка, т. е. применимость только при очень хорошем качестве рельсовых путей. Наиболее перспективны рессоры спиральные. Тяговая передача служит для передачи вращения от двигателя к ведущей оси. Ее выполняют в виде редукторноосевой схемы с параллельным (рис. 19.5, а) или перпендикулярным (рис. 19.5, б) расположением двигателя. Редуктор 3 с одной стороны опирается через осевые подшипники 2 на ведущую ось 1, а с другой – подвешен с помощью пружин 4 к раме 5. При колебаниях оси 1 редуктор с двигателем имеет возможность качаться без нарушения зацепления. Совершенная тормозная система должна иметь три независимых вида тормозов: колодочный тормоз с ручным и механизированным приводами, электродинамическое торможение тяговыми двигателями и рельсовый электромагнитный тормоз. Рис. 19.5. Схемы тяговой передачи и подвески двигателей Колодочные тормоза могут быть с ручным, пневматическим и гидравлическим приводами. Из-за необходимости длительного затормаживания на стоянках ручной привод обязателен для всех типов рудничных локомотивов. Пневмо- или гидроприводы являются рабочими и дублируют ручной привод. Ручной привод тормоза (рис. 19.6, а) состоит из системы тяг, рычагов и маховика 1, расположенного в кабине машиниста. Зазор между колодками и бандажом регулируется винтовыми стяжками 2. 250 Пневмопривод тормоза может быть прямого (рис. 19.6, б) и непрямого действия. На отечественных электровозах применяется первая система. Пневмопривод значительно облегчает управление, уменьшает время срабатывания тормоза, создает возможность снабжения пневмоэнергией ряда вспомогательных устройств. Достоинства гидропривода (рис. 19.6, в): небольшие размеры, сравнительно невысокая стоимость, малое время срабатывания. Рельсовый электромагнитный (магниторельсовый) тормоз – это электромагнит (рис. 19.7, а), возбуждаемый током, проходящим по обмотке намагничивающей катушки 2 (рис. 19.7, б), установленной на сердечнике 3 магнитопровода, образуемого сердечником 3, двумя полюсами 4, 5 и сменными полозьями 6. Замыкающей частью электромагнита служит головка рельса 1. Для обеспечения надежного включения тормоза зазор между полозьями и головкой рельса должен быть не более 8 – 10 мм. Тормозная сила, создаваемая трением между полозьями и рельсами, (19.1) B Kм , где 0,15 0,24 (данные ДГИ) – коэффициент трения полозьев о рельсы; Kм – суммарная сила примагничивания башмаков к рельсам (до 60 кН на 1 м суммарной длины полозьев). 251 Рис. 19.6. Приводы тормозной системы с колесно-колодочными тормозами Питание электромагнитов осуществляется от тяговых двигателей, переключенных на режим генераторного торможения, от тяговой сети или аккумуляторной батареи. Реализуемая тормозная сила не зависит от сцепного веса экипажа. Совместное включение магниторельсовых тормозов и тормозов, действующих на принципе использования силы сцепления колес, позволяет в 2 – 3 раза увеличить тормозную силу электровоза. Тормоз может иметь исполнение РВ. Песочная система предназначена для подачи песка под колеса при их буксовании. Управление ею осуществляют системой тяг и рычагов. При наличии пневмоэнергии песок подают под колеса сжатым воздухом. Существующие песочные системы из-за быстрого увлажнения песка работают нестабильно. Буферные устройства предназначены для смягчения толчков и ударов. Они могут быть жесткими (в виде массивной стальной отливки) и эластичными (с пружинами или резиновыми прокладками). При наличии автосцепок буферы не нужны, так как автосцепка работает и на сжатие и на растяжение. 19.3. Электрическое оборудование электровозов Электровозы имеют следующее оборудование: тяговые двигатели, аппаратуру управления работой тяговых двигателей, аппаратуру защиты силовых цепей, пусковые Рис. 19.7. Рельсовый электромагнитный тормоз: а – схема подвески; 1 – пружина; 2 – опорная балка; 3 – тормоз; б – поперечное сечение сопротивления, осветительную аппаратуру, вспомогательное электрооборудование, электрокоммуникации (проводку). Контактные электровозы, кроме того, оснащены токоприемниками, аккумуляторные – тяговыми батареями и штепсельными соединениями. І. Тяговые двигатели. Применяются только двигатели последовательного возбуждения, которые по сравнению с двигателями параллельного возбуждения вызывают меньшие колебания 252 тока при изменении силы тяги, имеют больший пусковой момент, менее чувствительны к колебаниям напряжения, которое в шахтных условиях может быть значительно ниже номинального. Номинальным режимом работы двигателей принято считать часовой, при котором допускаемая температура обмоток достигается через час работы. Номинальной мощности соответствует часовая сила тяги Fч , часовой ток I ч , часовая скорость движения vч . Длительному режиму работы, при котором допускаемая температура обмоток достигается за неограниченно длительное время, соответствует длительная сила тяги Fдл , длительный ток I дл , длительная скорость vдл . Коэффициент вентиляции I дл : I ч 0, 4 0, 45 . (19.2) Зависимость силы тяги Fк , скорости vк и к. п. д. 0 от тока якоря I называется электромеханической характеристикой двигателя на ободе колес (см. рис. 19.14). II. Тяговые батареи Тяговая батарея состоит из ряда последовательно соединенных аккумуляторов (элементов), размещенных в батарейном ящике. В Украине применяют щелочные железо-никелевые аккумуляторы, которые по сравнению с кислотными свинцовыми имеют большую прочность, не выходят из строя при коротких замыканиях, могут храниться в разряженном состоянии, имеют большой срок службы. Преимущества кислотных: выше к. п. д., большее разрядное напряжение (у кислотных – 2В, у щелочных – 1,2В), меньшее внутреннее сопротивление. В некоторых странах (Англия, ФРГ) кислотные аккумуляторы применяются широко. Под емкостью аккумулятора понимают количество ампер-часов, отдаваемых при разряде до определенного конечного напряжения. Батареи обозначают шифром. Например, шифр батареи 96ТЖН-350 означает, что она состоит из 96 тяговых железоникелевых элементов емкостью 350 А ч. Батарейный ящик изготовляют из стальных листов. Изнутри его покрывают электроизоляционным материалом. Взрывобезопасность обеспечивают применением специальных вентиляционно-разгрузочных устройств, особых конструкций аккумуляторов и устройств, уменьшающих концентрацию водорода внутри ящика. Вентиляционно-разгрузочное устройство представляет собой набор пластин из нержавеющей стали, собранных в пакет (пакетная защита). С помощью прокладок расстояние между смежными пластинами устанавливают не более 0,4 мм. Через щели таких устройств, расположенных на крышке ящика, происходит непрерывная вентиляция последнего. В случае взрыва пакетная защита обеспечивает взрывонепроницаемость и разгружает ящик от опасного избыточного давления. Недостаток пакетной защиты: снижение эффективности при загрязнении пластин. Для уменьшения концентрации водорода ящик снабжают палладиевыми катализаторами, вызывающими беспламенное окисление водорода, или вентиляторами, работающими непрерывно или эпизодически, включающимися автоматически при достижении допустимой концентрации водорода (2,5%), которая должна контролироваться 253 специальным анализатором. III. Токоприемники Токоприемники бывают штанговые, дуговые и пантографные. На угольных и железорудных шахтах применяют главным образом дуговые токоприемники. Их подъем и опускание осуществляют ручным или пневматическим приводами. Более перспективен токоприемник не с шарнирным, а с гибким основанием. Для уменьшения искрообразования устанавливают два токоприемника. Ведутся работы по исключению искрообразования за счет применения систем, измеряющих сопротивление в контакте токоприемника с приводом и отключающих электровоз до отрыва токоприемника от провода. 19.4. Управление электровозами І. Задачи и системы управления Управление электровозом заключается в пуске в ход, регулировании скорости, торможении поезда и его остановке, изменении направления движения. Системы управления классифицируют: по средствам управления – реостатная, с секционированием тяговой батарея, тиристорно-импульсная; по способу коммутации силовых цепей – с непосредственным и косвенным управлением. В первом случае используют силовой контроллер, во втором командоконтроллер (контроллер управления). Силовой контроллер осуществляет переключения в силовых цепях, т. е. через него проходит полный ток нагрузки. Командоконтроллер осуществляет переключения в цепях управления контакторами, т. е. через него проходит небольшой ток управления. Непосредственное управление применяют для электровозов небольшой мощности, так как в этом случае контроллер получается приемлемых размеров, а вся схема управления – простой и надежной в работе. Для мощных электровозов применяют косвенную систему, при которой контроллер имеет небольшие размеры и легок в управлении, возможно управление с одного поста двумя электровозами при двойной тяге (управление по системе многих единиц); по методу управления – местное (с электровоза), дистанционное (с вынесенного поста управления, которым пользуются эпизодически, например, на конечных пунктах откатки) и автоматическое управление и связь с элементами комплекса откатки с помощью средств, находящихся вне электровоза или же автоматическое управление с электровоза внешними объектами, например, стрелочными переводами. II. Реостатная система управления (РСУ) Для ограничения пускового тока последовательно с тяговыми двигателями включают реостат, сопротивление которого снижают по мере разгона двигателя. При двух или более двигателях применяют группировку (рис. 19.8, а), т. е. пуск осуществляют сначала при последовательном соединении двигателей, а затем переходят на параллельное или смешанное соединение. Для изменения направления движения 254 изменяют направление тока в обмотках якоря или главных полюсов. Скорость вращения двигателя n U I ( Rоб R) , ceФ (19.3) где I – ток двигателя; Rоб , R – сопротивление обмоток якорей двигателя и реостата; Ф – магнитный поток; ce – постоянная. Рис. 19.8. Схемы группировки двигателей электровоза для регулирования скорости его движения: а – при двух двигателях; б – при четырех двигателях; R – пусковой реостат; M1 M 4 – двигатели Как видно из (19.3), скорость движения можно регулировать изменением U , Ф , R . Регулирование реостатом невыгодно из-за больших потерь, поэтому на электровозах устанавливают не регулировочные, а пусковые реостаты, рассчитанные на кратковременное включение. Регулирование производят или группировкой двигателей, т. е. изменением U , или ослаблением магнитного поля Ф . На электровозах с двумя тяговыми двигателями возможны последовательное и параллельное соединения (рис. 19.8, а). При последовательном соединении скорость при одном и том же значении тока якоря примерно равна половинному значению скорости при параллельном соединении. На электровозах с четырьмя двигателями можно получить три соединения: последовательное, последовательно-параллельное и параллельное (рис. 19.8, б). Регулирование скорости изменением магнитного потока осуществляют ослаблением поля, что, как следует из (19.3), ведет к повышению скорости. Коэффициент ослабления поля I o.п : I п.п , (19.4) где I о.п – ампервитки обмотки возбуждения при ослабленном поле; I п.п – то же при полном поле. Рассмотренные два способа регулирования скорости имеют ограниченные возможности по глубине регулирования, поэтому нередко применяют комбинированный способ – изменение группировки двигателей и ослабление поля. На 255 электромеханической характеристике каждой ходовой ступени скорости, а также каждой ступени ослабления поля соответствует отдельная кривая. На электровозах применяют электрическое торможение: генераторное и противовключением (противотоком). Генераторное торможение возможно с работой двигателей на реостат (реостатное, или динамическое, торможение) или с отдачей энергии в сеть (рекуперативное торможение). На шахтных электровозах применяют только реостатное торможение, при котором тяговые двигатели, отключенные от сети, переходят на генераторный режим и расходуют энергию на нагрев реостата Rт (рис. 19.9, б). Торможение может осуществляться при последовательном самовозбуждении (наиболее распространенный способ), при независимом и при смешанном возбуждении тяговых двигателей. При последовательном самовозбуждении переход тягового двигателя с двигательного (рис. 19.9, а) на генераторный режим после отключения его от сети (рис. 19.9, б) происходит благодаря полю остаточного магнетизма. Чтобы не размагнитить двигатель, ток в обмотке возбуждения должен сохранить первоначальное направление, для чего производят переключение концов обмотки возбуждения. При этом в генераторном режиме ток якоря меняет направление. При параллельной работе двух двигателей на реостат возможно появление уравнительных токов, т. е. один из двигателей работает как генератор, а другой – как двигатель. Чтобы этого не было, применяют перекрестную схему соединения (рис. 19.9, в) или же более совершенную перекрестно-петлевую схему (рис. 19.9, г). В процессе реостатного торможения по мере снижения скорости движения постепенно выводят ступени реостата, поддерживая примерно постоянный тормозной ток. При малой скорости даже при полностью выведенном тормозном сопротивлении практически исчезает э. д. с. двигателя, а вместе с ней и тормозная сила. Окончательная остановка поезда или удержание его на спуске должны осуществляться колодочными тормозами. Торможение противовключением осуществляется постановкой реверсивной рукоятки в положение «назад» при движении электровоза «вперед» (колеса могут иногда действительно вращаться «назад»). Торможение сопровождается броском тока, величина которого зависит от напряжения на зажимах двигателей и от силы сцепления колес с рельсами. Торможение противовключением на угольных шахтах весьма эффективно и не столь опасно, как это обычно считают. Этим методом можно пользоваться, соблюдая меры предосторожности: только на первых реостатных позициях при последовательно Рис. 19.9. Схемы включения двигателей электровоза: а – в двигательном режиме; б, в, г – в режиме реостатного торможения 256 соединенных двигателях, в случае, когда коэффициент сцепления мал, например, при откатке контактными электровозами на угольных шахтах с загрязненными рельсами. Применение этого вида торможения на аккумуляторных и контактных электровозах на рудных шахтах недопустимо. Инструкциями по эксплуатации разрешается торможение противовключением только в экстренных случаях. III. Система управления с секционированием тяговой батареи (УСБ) В системе УСБ (рис. 19.10) используется комбинированный метод пуска и регулирования скорости движения изменением группировки секций ТБ1, ТБ2 тяговой батареи и тяговых двигателей Ml, М2, ослаблением поля возбуждения и применением Рис. 19.10. Упрощенные схемы токопрохождения в цепях двигателей при управлении электровозом с применением секционирования тяговой батареи элементов реостатной схемы (только для первой пусковой позиции). На позициях 1, 2, 3 питание последовательно соединенных двигателей осуществляется половинным напряжением батареи, что достигается параллельным включением секций ТБ1 та. ТБ2. На позиции 1 полное поле возбуждения и в цепь двигателей включена секция пускового сопротивления, на позиции 2 это сопротивление выведено, на позиции 3 поле ослаблено путем параллельного включения обмоток возбуждения. На позиции 4 последовательно соединенные двигатели включены на полное напряжение батареи, на позиции 5 ослаблено поле возбуждения, на позиции 6 поле возбуждения полное и двигатели соединены параллельно. На позиции 7 двигатели отсоединены от батареи и работают в режиме реостатного торможения по перекрестно-петлевой схеме (см. рис. 19.9, г). В качестве коммутирующих элементов применены силовые полупроводниковые диоды, позволяющие при наименьшем числе силовых контактов обеспечить все необходимые режимы работы. IV. Тиристорно-импульсная система управления (ТИСУ) 257 Скорость регулируют за счет плавного изменения среднего напряжения на двигателе, которое зависит от отношения длительности импульса tи к длительности периода T (рис. 19.11, а). Машинист управляет тиристорами через специальную систему управления, вырабатывающую импульсы на запуск и отключение тиристоров. Однотактный тиристорный прерыватель (рис. 19.11, б) работает следующим образом. При открытом зарядном тиристоре Д2 конденсатор С заряжается, через двигатель от источника питания с полярностью, указанной в скобках. По мере заряда конденсатора ток тиристора Д2 спадает до нуля и тиристор закрывается. Включение рабочего тиристора Д1 приводит к подаче напряжения аккумуляторной батареи к двигателю. В то же время конденсатор С начинает перезаряжаться через открытый тиристор Д1, индуктивность L и диод Д3; при этом полярность напряжения на конденсаторе меняется на обратную. При включении Д2 конденсатор разряжается на тиристор Д1; ток разряда направлен встречно прямому току тиристора и последний закрывается. Ширина импульса напряжения, поступающего на двигатель, в данной схеме остается примерно постоянной, а среднее значение напряжения изменяется в зависимости от частоты импульсов запуска тиристора Д1. Ток нагрузки во время паузы поддерживается за счет запасенной двигателем энергии и протекает через диод обратного тока Д4. Пульсация тока, как правило, не превышает 10% от уставки тягового тока (рис. 19.11, в). Более широкое применение нашли двухтактные схемы ТИСУ, в которых каждый двигатель питается через свой тиристорный преобразователь, что значительно улучшает энергетический режим работы аккумуляторной батареи. При ТИСУ возможны те же режимы торможения, что и при РСУ, но применение тиристорного преобразователя позволяет осуществлять торможение в режиме стабилизации тормозного тока тяговых двигателей. Кроме того, ТИСУ дает возможность комбинировать известные способы торможения, например, электродинамическое с противовключением (рис. 19.11, г). При включенном тиристорном преобразователе ТП осуществляется торможение Рис. 19.11. Принципиальные схемы тиристорно-импульсного управления электровозом 258 противовключением; при закрытых же тиристорах происходит электродинамическое торможение и ток двигателя протекает через диод Д и тормозной резистор R. Возможно электрическое торможение вплоть до полной остановки электровоза. V. Дистанционное управление Дистанционное управление применяют на рудных шахтах, на которых протягивание вагонеток при погрузке и разгрузке осуществляется электровозом. Рис. 19.12. Принципиальная схема дистанционного управления электровозом: 1, 2 – контактный провод соответственно у въезда и выезда из орта; 3 – изоляционная вставка; 4 – контактный провод орта; 5 – якорь тягового двигателя; 6 – обмотка возбуждения двигателя; 7 – пусковое сопротивление Простейшая схема изображена на рис. 19.12. Контактный провод орта изолирован от общешахтной контактной сети. У каждого пункта погрузки установлены кнопки П. Электровоз, въехав в орт, останавливается. Машинист устанавливает рукоятки контроллера в положение для движения в необходимом направлении, оставляет электровоз, идет к погрузочному люку и нажимает кнопку П, что вызывает замыкание контактора К и движение электровоза. Сейчас разрабатываются более совершенные схемы. 19.5. Типы и параметры электровозов Контактные и аккумуляторные электровозы выпускаются по единому ряду сцепных масс: 5, 7, 10, 14, 20, 28 т. Действительные значения имеют отклонения до ± 1 т. Аккумуляторные электровозы в исполнении РП изготовляются массой 4, 5, 8, 10, 259 13 т, в исполнении РВ массой 5 и 7 т. Система управления РСУ. Один тормоз – колодочный с ручным приводом. 13-тонный электровоз имеет дополнительно пневматический привод тормоза. Ведутся работы по переходу на системы управления УСБ или ТИСУ, по применению реостатного торможения и электромагнитных тормозов. Контактные электровозы в исполнении РН изготовляются массой 4, 7, 10, 14 т. Напряжение сети 250 В, система управления РСУ, тормозная система – динамическое торможение (кроме четырехтонного) и колодочный тормоз с ручным и пневматическим приводом (кроме четырех- и семитонного); Ведутся работы по улучшению конструкций: повышение скорости движения, улучшение подвески, применение двухдужных токоприемников, совершенствование фар. Тяжелые электровозы для улучшения условий труда машиниста изготовляются с закрытой центральной кабиной и двухкабинные. По заказу потребителей электровозы могут быть оборудованы автоматическими сцепками; установлены скоростемеры, позволяющие контролировать скорость движения и пробег электровоза; предусмотрена установка аппаратуры дистанционного управления стрелочными переводами. Для дальнейшего повышения скорости движения необходимо контактные электровозы снабжать рельсовыми электромагнитными тормозами, переходить на оснащение тормозами вагонеток. Перспективен переход от системы управления РСУ к ТИСУ. 19.6. Тяговая сеть, преобразовательные подстанции, гаражи Тяговая сеть состоит из контактной и рельсовой сетей, питающих и отсасывающих кабелей, секционных разъединителей. Контактную сеть секционируют разъединителями через 500 м. В двухпутных выработках контактные провода соединяют между собой. Рельсовый путь служит обратным проводом, поэтому нужно иметь стыковые перемычки (еще лучше сварные стыки), междурельсовые и междупутевые соединители, а у стрелочных переводов обводные соединители. Высота подвески контактного провода должна быть не менее 2,2 м от головки рельса, а при механизированной перевозке людей по выработке 1,8 м; в околоствольном дворе не менее 2,2 м. Тяговые подстанции (ТП) обеспечивают питание тяговой сети. В качестве преобразователей применяют двигатель-генераторы, ртутные выпрямители, полупроводниковые выпрямители. Перспективны последние. Существует централизованная схема питания, при которой тяговая сеть присоединена питающими и отсасывающими кабелями к одной подземной или поверхностной тяговой подстанции, и децентрализованная схема питания, при которой тяговая сеть секционирована на участки и каждый из них присоединен к участковой тяговой подстанции своими питающими и отсасывающими кабелями. При децентрализованной схеме должна быть и центральная ТП, питающая примыкающий к ней участок тяговой сети. Централизованное питание целесообразно предусматривать при небольшой длине консоли сети от ЦПП, децентрализованное – при большой длине. Шахтные зарядные подстанции необходимы для зарядки тяговых батарей. Основное оборудование подстанций размещается в камере преобразовательной 260 подстанции, примыкающей к электровозному гаражу, а зарядные столы – непосредственно в гараже. Применяют групповую зарядку тяговых батарей, когда к одному мощному зарядному устройству подключено несколько батарей, и индивидуальную зарядку, когда каждая батарея заряжается отдельным зарядным устройством. Более широко применяется индивидуальная зарядка. Гаражи служат для стоянки в периоды осмотра и ремонта, а гаражи аккумуляторных электровозов, кроме того, для зарядки аккумуляторных батарей, их обслуживания и ремонта. Они располагаются в специально пройденных выработках, а при небольшом числе электровозов – непосредственно в выработках в районе околоствольного двора. Двери на въездах в гараж и зарядные камеры делают из огнестойкого материала. Гараж должен иметь не менее двух выходов, он должен быть хорошо освещен и проветриваться обособленной струёй воздуха. Уровень пола гаража должен быть на 200 мм выше уровня головки рельсов примыкающей выработки. Для ремонта электровозов в тупике выработки устраивают смотровые ямы. Над смотровой ямой на монтажной балке подвешивают таль для снятия двигателей, полускатов, подъема рамы и других тяжелых деталей. Установка батарей на зарядные столы производится их перекатыванием по роликовым устройствам, имеющимся на раме электровоза и на зарядном столе. Более широкое применение получила перестановка батарей при помощи мостового крана. В гараже должно быть оборудование, необходимое для обслуживания и ремонта аккумуляторных батарей (заливочный аппарат, разрядное устройство, аппаратура контроля степени разряженности батареи и др. 19.8. Эксплуатация электровозов, охрана труда К управлению электровозом допускаются лица, получившие квалификацию машиниста электровоза и имеющие свидетельство на право управления им. За каждым электровозом закрепляется постоянная бригада машинистов. Машинист электровоза обязан производить осмотр электровоза при приемке и сдаче смены, соблюдать нормальный режим работы электровоза и содержать его в чистоте и порядке. Все обнаруженные неполадки и неисправности должны отмечаться в специальной книге; до выхода в рейс неисправности подлежат устранению. Во время движения электровоз должен находиться в голове состава. Расположение электровоза в хвосте состава (толкание) допускается только при маневрах и сборочных операциях. Запрещается перевозить на электровозе и в грузовых вагонах людей, превышать установленные вес состава и скорость движения, перевозить в людских поездах смазочные, едкие и взрывчатые материалы, прицеплять к людским составам грузовые вагонетки. Бесперебойная работа электровоза обеспечивается грамотной эксплуатацией его, периодическими осмотрами и профилактическими ремонтами, которые должны осуществляться по заранее разработанному графику. Безопасность движения поездов обеспечивается путевой сигнализацией, запрещающей въезд электровоза на занятые участки откаточного пути. 261 19.9. Прочие виды рудничных локомотивов І. Дизелевозы Составные части дизелевоза: дизель, двигатель внутреннего сгорания, тяговая передача, механическая часть. Дизелевозы оборудованы четырехтактными многоцилиндровыми дизелями, отличающимися более полным сгоранием топлива и, следовательно, меньше загрязняют шахтную атмосферу. Выхлопные газы обезвреживаются за счет использования бессернистого топлива, подбора режима работы дизеля на обедненной горючей смеси и каталитического окисления с последующей промывкой химическими растворами. Необходимую тяговую характеристику дизелевозу создает тяговая передача – механическая, гидродинамическая или электрическая (см. 22.2). Механическая часть дизелевозов аналогична механической части электровозов (см. 19.2). Современные дизелевозы выпускаются в исполнении РВ и РН. Взрывозащита дизелевоза обеспечивается водяным охлаждением нагретых деталей, автоматической противопожарной системой, охлаждением выхлопных газов, пакетной или ленточной защитой на всасе и выхлопе. Достоинства дизелевозов по сравнению с аккумуляторными электровозами: большая мощность, нет ограничений по запасу энергии, отсутствие аккумуляторного хозяйства, лучшие экономические показатели (эксплуатационные расходы больше, чем у контактных, но меньше, чем у аккумуляторных электровозов). Недостатки: сложность конструкции, необходимость квалифицированного ремонта и обслуживания, необходимость дополнительной подачи воздуха в шахту. Дизелевозы получили широкое распространение за рубежом. Например, в Англии они составляют около 70% всего шахтного локомотивного парка. Область применения дизелевозов – магистральная и сборочная откатка, транспорт при проходке выработок, где существенна их автономность. В перспективе дизелевозы в состоянии заменить аккумуляторные электровозы. ІІ. Воздуховозы Рудничный воздуховоз – это локомотив, использующий энергию сжатого воздуха. Составные части воздуховоза: аккумулирующие баллоны, пневмодвигатели, передача, механическая часть. Емкость баллонов невелика, и для аккумулирования достаточного количества пневмоэнергии воздух в них нагнетают до давления 20МН/м2. Для зарядки баллонов в пределах околоствольного двора устанавливают зарядные станции, которые оборудованы пневмоаккумуляторами и зарядными постами со специальными кранаминаполнителями. Воздуховозы оборудованы двумя одноцилиндровыми пневмодвигателями или одним быстроходным многоцилиндровым двигателем. Одноцилиндровые пневмодвигатели устанавливают горизонтально на боковых рамах. В цилиндр первого двигателя воздух поступает через редукционный клапан, где его давление понижается. При расширении температура воздуха резко падает (до – 15°С) 262 и поэтому его предварительно подогревают в специальном подогревателе рудничным воздухом. Расширяясь в первом двигателе, воздух отдает часть энергии, затем вновь подогревается и поступает в цилиндр второго двигателя. Ступенчатое расширение с промежуточным обогревом применяют для повышения к. п. д. локомотива и предотвращения замерзания водяных паров при расширении воздуха. Число ступеней расширения зависит от назначения локомотива. Воздуховозы с большим радиусом действия имеют три или четыре ступени, маневровые – две ступени расширения. В первом случае один или оба двигателя представляют собой поршневую машину двойного действия, у которой воздух расширяется с обеих сторон поршня поочередно. Площади поршней подбирают таким образом, чтобы усилия на штоках были одинаковы. Штоки поршней связаны с колесными парами посредством кривошипно-шатунного механизма. Распределение воздуха, регулирование степени наполнения цилиндров и реверсирование хода локомотива осуществляют золотниковым распределительным механизмом. Многоцилиндровые пневмодвигатели имеют четыре – шесть цилиндров, расположенных вертикально или звездообразно и работающих на один коленчатый вал. Воздух поступает в цилиндры под давлением 30 40 105 Н/м2. Крутящий момент от коленчатого вала передается через коробку передач и далее цепной передачей к колесным парам. Применение таких двигателей позволяет сделать ход воздуховоза более равномерным и увеличить пространство для установки аккумулирующих баллонов. Широкое распространение воздуховозы получили в ФРГ. Мощность современных воздуховозов достигает 70 л. с., радиус действия 7 км, средняя скорость движения 10 км/ч. Достоинства воздуховозов: полная взрывобезопасность, значительная перегрузочная способность, подсвежение атмосферы в глухих забоях, малое время зарядки. Недостатки: низкий к. п. д., большой расход воздуха, наличие дорогостоящего компрессорного оборудования. Воздуховозы применяют на шахтах, опасных по газу или пыли, на главных откаточных выработках, на вентиляционных горизонтах, подготовительных выработках. ІІІ. Гировозы Гировоз – локомотив, у которого в качестве аккумулятора энергии и двигателя используют вращающийся маховик. Маховик представляет собой массивный диск массой до 2 т, изготовленный из легированной стали. Он установлен на вертикальной оси и помещен в корпус, закрепленный на раме локомотива. Раскручивание маховика (зарядку) осуществляют на остановках сжатым воздухом от пневмосети, электроэнергией или гидротурбиной от силовых водоводов (на гидрошахтах). В некоторых конструкциях гиропривод представляет собой агрегат, состоящий из маховика и электрической машины, смонтированных на общем валу и заключенных в общий корпус. Во время зарядки электрическая машина работает как двигатель, а во время тягового режима в качестве генератора, питающего тяговые двигатели. Корпус привода заполняют разреженным водородом для охлаждения двигателя и уменьшения потерь на трение. Такая система отличается более совершенным регулированием скорости, малыми потерями, надежной передачей крутящего момента колесным парам 263 от маховика. Основное достоинство гировозов – взрывобезопасность. Недостатки: малый пробег и отсутствие постоянной готовности к действию. Гировозы применяют на вентиляционных горизонтах шахт, опасных по газу или пыли. 264