ПРОЦЕДУРЫ ИСПЫТАНИЙ 3.2 3.2.1 Измерения во время засыпки и трамбовки

advertisement

3.2 ПРОЦЕДУРЫ ИСПЫТАНИЙ

3.2.1 Измерения во время засыпки и трамбовки

Измерения проводились как до, так и после уплотнения каждого из 14 слоев (большинство слоев

имело толщину 350 мм). Для выполнения трамбовки каждого слоя производилось по 6 проходов

катком. Измеряемые слои находились на уровне 35, 70, 105, 140, 175, 210, 245, 280, 315, 362,5

(уровень свода), 407,5 (засыпка 45 см над уровнем свода) см от уровня фундамента. Испытания на

предельную нагрузку и нагрузку от грузового автомобиля начались после засыпки слоя толщиной

45 см над уровнем свода.

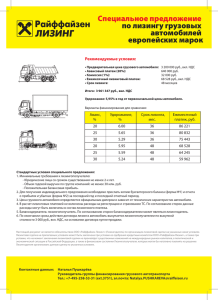

3.2.2 Испытания на нагрузку от грузового автомобиля

Статические испытания на нагрузку от грузового автомобиля проводились с использованием

полностью загруженного трехосного грузового автомобиля с общей статической нагрузкой 24,8

тонн. Характеристики грузового автомобиля приведены в Приложении A. Автомобиль заезжал на

мост со стороны, с которой на оболочку была установлена система датчиков. Для достижения

максимального эффекта грузовик сначала заезжал на мост задней осью.

При этом передвижные весы не использовались. Измеренная общая масса грузового автомобиля

был разделена в тех же пропорциях, что были получены при предыдущих испытаниях оболочек

коробчатого типа (см.{4}). Приблизительный расчет масс приведен в таблице 3.1

Таблица 3.1 Коэффициенты в долях от общей массы грузового автомобиля. Коэффициенты были

рассчитаны в соответствии с измерениями нагрузок от отдельных колес грузового автомобиля во

время предыдущих испытаний.

Обозначения осей относительно водителя

Передняя ось

Средняя ось

Задняя ось

Весовой коэффициент левого колеса

0,126

0,193

0,172

Весовой коэффициент правого колеса

0,127

0,197

0,173

Нагрузка под левым колесом (тонн)

Нагрузка под правым колесом (тонн)

Суммарная нагрузка от оси (тонн)

3,12

3,15

6,27

4,77

4,88

9,65

4,26

4,29

8,55

На Рисунке 3.6 показаны оси грузового автомобиля, расстояния между осями (база) и колея колёс.

Для расчета площадь контактной поверхности между колёсами автомобиля и дорогой принята =

0,2 х 0,6 м. Положения автомобиля были предварительно отмечены на поверхности грунта.

Положение колёс грузового автомобиля во время испытаний показано на Рисунке 3.7. Статические

испытания проводились для 7 различных положений нагрузки. Показания снимались, когда

автомобиль полностью останавливался с передней осью, находящейся в заранее определенных

положениях. В Таблице 3.2 перечислены статические испытания, проведенные на оболочках.

Каждое испытание повторялось для обеих конструкций, для 2-х различных высот засыпки: 120 и 45

см. Испытания начались при высоте засыпки 45 см после испытаний на предельную нагрузку.

Второе испытание проводилось после испытаний на предельную нагрузку, проводимых при высоте

засыпки 120 см. Некоторые измерения проводились также после 10 заездов грузового автомобиля.

принятые зоны

контакта шин

Рисунок 3.6 Расстояния между осями грузового автомобиля и принятые зоны контакта шин

(расстояния между осями также были измерены на месте)

Рисунок 3.7 Нагрузка в положении, когда задняя ось грузового автомобиля находится на

расстоянии 5 м от оси свода.

Начальные измерения были также проведены до заезда автомобиля на мост и после его съезда с

моста. Эти показания рассматривались как нулевые. Первые начальные измерения для моста без

нагрузки были использованы для инициализации напряжений. Поэтому все измерения,

отображаемые на следующем рисунке, начинаются с нуля, соответствующего положению, когда

ось автомобиля находится на расстоянии 6 м от оси свода (фактически в этом положении

измерения не проводились). Показания, снятые после съезда автомобиля с моста, отнесены к

положению: 2 м за осью свода.

Таблица 3.2 Положение оси грузового автомобиля (испытание проводились на обеих оболочках

при высоте засыпки 120 и 45 см)

Положение №

1

2

3

4

5

6

7

Положение оси заднего моста

5 м до осевой линии свода

3 м до осевой линии свода

2 м до осевой линии свода

1 м до осевой линии свода

На осевой линии свода

0,5 м за осевой линией свода

1,32 м за осевой линией свода

Рисунок 3.8 Графическое изображение положений оси грузового автомобиля

3.2.3 Испытания на предельную нагрузку

Испытания на предельную нагрузку производились при трех различных толщинах засыпки: hc=45

см, hc=60 см и hc=120 см. Эти высоты соответствуют уровням засыпки: 4,07; 4,22 и 4,82 от

фундамента соответственно. Всего было проведено 6 испытаний, испытывались как оболочка с

гребнем усиления, так и оболочка без гребня.

Устройство нагружения, состоящее из стальных балок (см. Рисунок 3.9), применялось для

имитации нагрузки от одной оси с целью испытаний на аварийную (предельную) нагрузку. Зона

контакта опорной поверхности балки эквивалентна двум шинам одной оси грузового автомобиля.

Устройство нагружения располагалось точно на вершине свода и в том же положении, что и

автомобиль (одна опора устройства находилась на линии датчиков). Масса устройства нагружения

составляла 365 кг.

Рисунок 3.9 Устройство нагружения и гидравлический домкрат для испытаний на предельную

нагрузку

Нагрузка прилагалась с помощью гидравлического домкрата, расположенного на верху

устройства. Домкрат вытягивал стальной стержень, закрепленный в грунте на уровне фундамента.

Таким образом домкрат через устройство оказывал нагрузку на свод моста. Шаг нагружения

составлял 20 кН и уменьшался при приближении к окончанию испытаний (для максимального

приближения к окончательным значениям, без превышения предела упругости стальной

конструкции).

Максимальный уровень прилагаемой нагрузки определялся уровнем напряжения в любом из мест

расположения датчиков. При достижении предела упругости стали (принятого равным 400 МПа с

учетом воздействия холодной штамповки) испытания оболочек на предельную нагрузку

прекращались (это соответствовала уровню напряжений 2000-2100 микродеформаций). Величины

деформаций, проверяемые в ходе испытаний, являлись полными деформациями, накопленными с

самого начала процедуры испытаний. Нулевые показания -- это первые показания, снятые до

начала засыпки. При этом предельные нагрузки включают также воздействия массы засыпки и

массы грузового автомобиля.

При толщине покрытия 120 см конструкция 2 нагружалась во второй раз. В ходе первого

нагружения устройство нагружения стало наклоняться и оказалось неустойчивым. Поэтому первое

нагружение было прервано при достижении нагрузки, приблизительно на 600 кН ниже предела

упругости. Устройство нагружения было выровнено, и нагружение было начато вновь.

Дополнительная документация (фотографии испытаний) приведена в Приложении F.