УДК 664 - Калининградский государственный технический

реклама

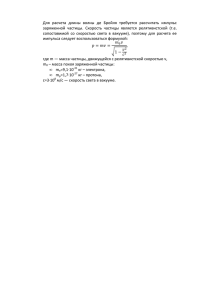

УДК 664.7 К ВОПРОСУ О ПНЕВМОКРИОСЕПАРАЦИИ РЫБНОГО СЫРЬЯ Е.В. Семёнов*, Б.С. Бабакин**, М.И. Воронин** *Российская экономическая академия им. Г.В. Плеханова, Москва, [email protected] **Московский государственный университет прикладной биотехнологии, Москва Исходя из закона сохранения импульса проводится количественный анализ кинематических характеристик взвешенного в восходящем воздушном потоке массива частиц из различающихся по механическим и геометрическим свойствам компонентов смеси под действием электрического поля и силы тяжести, дается обоснование эффективности процесса разделения в камерном пневмоэлектросепараторе смеси частиц с разными показателями аэродинамического сопротивления. пневмокриосепарация, электрическое аэродинамического сопротивления поле, воздушный поток, рыба, коэффициент При обосновании безотходной энергосберегающей технологии переработки многокомпонентного сырья биологического происхождения с использованием электрической сепарации возникают вопросы эффективности применения данной технологии. Так, из-за несовершенства конструкции электросепараторов может снизиться эффективность разделения сырья, произойти потеря устойчивости режима работы конструкции, могут увеличиться потери сырья и др. Следовательно, создание прогрессивного оборудования для обработки фаз смеси невозможно без научно-технического обоснования рациональных режимных, геометрических и механических параметров данного процесса [1-9]. В МГУПБ на кафедре «Холодильная техника» разработаны камерные пневмоэлектросепараторы, с помощью которых удается повысить эффективность разделения замороженного и измельченного сырья биологического происхождения, в частности рыбного сырья. Ниже на основе закона сохранения импульса исследуется кинематика изолированной частицы, взвешенной в восходящем воздушном потоке под действием сил разной природы. Далее, исходя из рассчитанного значения диаметра некоторой движущейся по заданной траектории гипотетической частицы и закона распределения дисперсии взвеси, проводится количественный анализ эффективности процесса разделения смеси в пневмосепарирующем канале электрического сепаратора. Рассмотрим задачу, считая, что в рабочем объёме сепаратора индуцировано электрическое поле постоянной напряженности с учетом кинетики зарядки частицы. Предполагаем также, что кинетика частиц в плоскостях, параллельных рассматриваемой, примерно одинакова, и ограничиваемся анализом плоского движения частицы. Поскольку исследуемый процесс сепарирования смеси под действием сил электрического поля и других сил осложнен многими факторами, то количественное моделирование его, помимо принятых выше допущений, может быть осуществлено лишь при дополнительной схематизации рассматриваемого явления. При этом в качестве упрощающих предположений, полагаемых в основу схемы процесса пневмоэлектросепарирования смеси в потоке воздуха, будем использовать допущения, не сильно искажающие реальную картину протекания исследуемого явления. А именно: будем считать, что концентрация частиц в потоке воздуха не настолько велика, чтобы cущественно ухудшить условия разделения смеси, т.е. кинематику отдельной частицы можно полагать не зависящей от движения массива соседних частиц. Кроме того, предполагаем, что основной поток (поток воздуха) одномерный, а распределение скорости воздуха по поперечному сечению потока незначительно отличается от расходной скорости его. С большой достоверностью принимаем, что в реальных условиях кинетика частиц в рабочем объеме пневмосепаратора протекает при существенных числах Рейнольдса. Поэтому в качестве закона сопротивления движению частицы со стороны потока воздуха может быть принят квадратический по местной (относительной) скорости частицы в потоке. При исследовании поставленной задачи направляем координатную ось у вверх, против силы тяжести, а ось х – по направлению силы Кулона − перпендикулярно оси у (рис.1). Поскольку на частицу в потоке воздуха действуют сила тяжести G и сила сопротивления Fc (рис.2), то согласно основному закону динамики для неё справедливо уравнение [2] mdV/dτ = G + Fк + Fc, (1) где m – масса частицы, кг; τ – время, с; G = {0, -mg} − вектор силы тяжести, g ускорение свободного падения, м/с2; Fк= Еq − сила Кулона, Е − напряжённость электрического поля, В/м; q – заряд частицы, Кл; Fc=-k1VотнVотн − вектор силы сопротивления воздуха, Н; Рис.1. Схема траекторий в k1=0,5всуS – коэффициент пропорвосходящем воздушном потоке циональности, в – плотность воздуха, частиц целевого продукта и кг/м3; су − аэродинамический коэфаэроотделимых примесей в фициент сопротивления; S – площадь вертикальном канале проекции частицы на плоскость, электросепаратора нормальную направлению ее движения, м2; V = {Vx, Vy} - вектор скорости частицы, Vотн = v = V – U, U = {0, U}, U - скорость потока воздуха, U > 0, Vотн – вектор местной скорости частицы, м/с. Если плотность объёмного заряда частицы постоянна, частица имеет сферическую форму диаметром d, а электрическое поле индуцируется генерирующим электродом, то заряд сферической частицы размером не менее 2 мкм рассчитывают по формуле Потенье [10]. q 0 E( 1 2 Рис. 2. Схема сил, действующих на частицу в потоке воздуха 1 2 en0 )d , 2 4 0 en0 (2) где диэлектрическая проницаемость материала частицы; е – заряд электрона, Кл; n0 − концентрация ионов, 1/м3; – подвижность ионов, м2/(Вс). В таком случае силу Кулона можно представить в виде [3] Fк = qmτ/(τ + τз)i, (3) где i – единичный орт оси х, qm = 0 E 2 (1 2 1 2 )d , 2 τз = 40 /( en 0 ). (4) Проецируя векторное уравнение (1) на оси координат, c учётом (2) - (4) получим [7] mdVx/dτ = qmτ/(τ + τз) - k1Vxv , (5) mdVy/dτ =-mg – k1(Vy - U) v . (6) Имея в виду, что v = [Vx2 + (Vy - U)2]1/2, согласно уравнениям (5), (6) будем иметь dVx/dτ = qудτ/(τ + τз) - kVx[Vx2 + (Vy - U)2]1/2, (7) dVy/dτ =-g – k(Vy - U) [Vx2 + (Vy - U)2]1/2, (8) где qуд = qm/m − удельный заряд, Кл/кг; k = k1/m – множитель пропорциональности силы сопротивления воздуха, 1/м. Считая, что обрабатываемая сыпучая смесь подаётся в рабочий канал сепаратора под углом со скоростью V0, решение системы обыкновенных дифференциальных уравнений (4), (5) согласуем с начальным условием (рис. 1). Vx = V0Cos, Vy = V0Sin при τ = 0. (9) В простейшем случае, когда горизонтальная составляющая начальной скорости Vx0 частицы невелика и движение ее (при немалом значении U) развивается в основном в вертикальном направлении, на основе уравнения (8) может быть дана примерная оценка величины скорости витания частицы. Для чего, пользуясь неравенствами Vx < v, (Vx2+ v2)1/2 v = -v > 0, а также условием dVу/dτ = 0, приходим к приближенному уравнению -g – kv(Vx2 + v2)1/2 -g + kv2 = 0, откуда, выбирая отрицательное значение корня, следует выражение скорости витания частицы: v = -[2mg/(всуS)]1/2, или, при условии, что частица имеет сферическую форму, v = -[4тdg/(3всу)]1/2, где т – плотность частицы, кг/м3; d - диаметр частицы, м. Принимая (ориентировочно) d = 0,002 м, п = 1200 кг/м3; в = 1.3 кг/м3; су = 1, получим приближенное значение скорости витания v = -[412000.0029.8/(31.31)]1/2 = -4.92 м/с, что близко к значению (по модулю) скорости потока воздуха U = 6 м/с. Поскольку система уравнений (7), (8) является нелинейной относительно искомых проекций скорости Vх и Vу, то ее решение может быть найдено лишь численным методом. Для того чтобы получить зависимости, позволяющие прогнозировать результаты сепарирования смеси в вертикальном пневмосепарирующем канале, необходимо иметь, даже если и упрощенное, но аналитическое решение задачи (7) - (9) по проекциям скорости частицы и ее координатам. С помощью численного моделирования (в критериальной форме) задачи Коши (7) − (9), на базе стандартных процедур, в области реальных значений параметров процесса было выявлено, что неравенство Vx2 < (Vy - U)2 обычно выполняется. Поэтому, имея в виду, что U - Vу > 0, вместо уравнений (7), (8) можем приближенно записать: dVx/dτ = qудτ/(τ + τз) - kVxVy - U, (10) dVy/dτ =-g – k(Vy - U) Vy - U. (11) Вводя скорость w = Vy – U 0 (v 0) витания частицы и учитывая, что Vx > 0, системе уравнений (7), (8) придаем форму dVx/dτ = qудτ/(τ + τз) + kVxw, (12) dw/dτ =-g + kw2. (13) При этом принимают вид начальные условия (9) по проекциям Vx = Vx0 = V0Cos, w = w0 при τ = 0, скорости частицы (14) где w0 = V0Sin - U. В уравнении (13) можно разделить переменные, преобразуя его к виду dv d , g k v2 откуда, интегрируя dw gk w2 d . , в результате получаем первый интеграл 1 ln 2 gk g w k 1 ln C2 , g w k 2 gk где С2 = consτ, или 1 bw 1 ln ln C2 , a b w a (15) где для упрощения расчётов введены обозначения а = 2 gk , b g / k. Исходя из (14), (15), находим w b(c e a ) , c e a (16) где с = (b + w0)/(b - w0) . И поэтому в соответствии с (16) b ( c e a ) . c e a Подставляя (17) в уравнение (12), будем иметь q уд dVx b(c e a ) kVx , d c ea з Vy = U + w = U + или (17) dVx b(c ea ) q уд (18) kVx . d c e a з Уравнение (18) представляет собой линейное дифференциальное уравнение относительно Vх по переменной τ, общим решением которого является [11] kb Vх = e c exp( a ) c exp( a ) d [q уд з kb e c exp( a ) c exp( a ) d d C1 ] или, после интегрирования в тех членах, где это допускается: Vх = exp{kb[τ – (2/a)ln c + exp(aτ)]} ( qуд [τ/(τ + τз)]exp{-kb[τ – (2/a)ln c + exp(aτ)]dτ} + C1), (19) где C1 − произвольная постоянная. Согласуя (19) с (14), находим частное решение – выражение проекции на ось х скорости частицы: Vх = Vх0 + exp(kbτ)/[c + exp(aτ)]2/a] ( qудτ/(τ + τз)exp{-kb[τ – (2/a)ln c + exp(aτ)]dτ }. (20) Проводя в формуле (20) потенцирование, будем иметь Vх = Vх0 + exp(kbτ)/[c + exp(aτ)]2/a] (qуд τ/(τ + τз)exp(-kbτ) [c + exp(aτ)]2/a] dτ или, c учётом того, что kb = а/2: Vх = Vх0 + qудexp(aτ/2)/[c + exp(aτ)]2/a] ( τ/(τ + τз)exp(-aτ/2) [c + exp(aτ)]2/a] dτ. (21) Поскольку Vx = dx/dτ, Vу = dу/dτ, на основе (17), (21) могут быть найдены зависимости декартовых координат частицы от времени: х(τ) = Vхdτ + С3, (22) b(c e a ) )d c e a = Uτ + (2b/a)ln[(с + 1)eaτ/2/(c + eaτ)] + С4, (23) у(τ) = Vуdτ = (U + где С3, С4 − произвольные постоянные, Vх рассчитывается по (21). При этом следует отметить, что входящие в (21), (22) интегралы по переменной τ являются неберущимися. Удовлетворяя общее решение (22), (23) начальным условиям х = 0, у = 0 при τ = 0, приходим к выражению уравнения траектории частицы в параметрической по времени τ форме: х(τ) = Vхdτ, у(τ) = Uτ + (1/k)ln[(с + 1)eaτ/2/(c + eaτ)]. (24) (25) Несмотря на то, что согласно (21), (22) выражение х(τ) по (24) вычисляется как неявная двойная квадратура по переменной τ, с помощью (24), (25), в принципе, могут быть количественно промоделированы Рис. 3. Схема к обоснованию зависимости координат х и у от времени τ. траектории частицы Однако эффективно прогнозировать критическим диаметром результаты сепарирования частиц взвеси в восходящем воздушном потоке в электростатическом поле можно лишь располагая выражением связи между переменными х и у, пусть и в неявной, форме, а также визуализируя траектории частицы в рабочем объёма аппарата. Как видно, даже из (25) в явной форме невозможно найти зависимость τ от у. Для того чтобы получить численным путём зависимость у = у(х), находим как неявный корень по τ трансцендентного уравнения (24) зависимость τ = τ (x). Затем найденную в виде корня (24) зависимость τ = τ (x) подставляем в (25). Если выполнять данную вычислительную процедуру, например, в такой операционной системе, как MATCHAD [9-12], то выкладки, связанные с получением зависимости τ = τ (x), в символьном виде можно осуществлять, используя оператор-функцию root. Таким образом, для того чтобы найти зависимость у = у(х), при расчётах приходится прибегать к трём неявным итерациям, что связано, при количественном моделировании поставленной задачи, с заметной, но допустимой затратой машинного времени. На базе формул (17), (19), (24), (25) может быть реализован полный конструктивный анализ кинематики частицы в рабочей полости вертикального пневмосепарирующего канала электросепаратора. Эффективность процесса разделения смеси по каждой из входящих в неё фаз зависит от величины так называемого критического диаметра dкр некоторой гипотетической частицы, совершающей заданную условную траекторию ОВ (рис.3), соединяющую точки О(0,0), В(L, 0) в рабочем объёме сепарирующей машины. При этом согласно определению понятия критического диаметра dк частицы размером больше dк отводятся вниз, а размером меньше dк − уходят с потоком воздуха в относ. В свою очередь, если эффективность процесса сепарирования смеси базируется на понятии критической скорости витания wк частицы, то частицы, движущиеся со скоростью меньше критической, отводятся в зону целевого продукта, а движущиеся со скоростью больше критической − в относ. Таким образом, критический диаметр определяется на основе решения относительно dкр и τ′ (где τ′ − время осаждения частицы на стенке x = L) системы двух полученных на базе (24), (25) трансцендентных уравнений: L = V x dτ , (26) 0 Uτ′ + (1/k)ln[(с + 1)eaτ′/2/(c + eaτ′)] = 0. (27) Поскольку решение данной задачи практически не реально по объёму машинного времени, то критический диаметр dкр определяют путём визуализации траекторий частиц на основе их количественного моделирования. При анализе особенностей поведения частиц измельчённого рыбного сырья, включающего такие компоненты, как мясо, хребтовая кость, жабры, внутренности и другие, следует иметь в виду различие их физико-механических свойств. Наряду с имеющим место значительным отклонением величин физикомеханических параметров рыбного сырья в результате его измельчения образуются частицы, cущественно отличающиеся по форме от близкой к сферической до пластинчатой (плавники), что отражается в величине входящего в выражение силы Fc сопротивления движению частицы коэффициента сопротивления су. В дальнейшем с целью сопоставления результатов расчетов по количественному моделированию кинетики смеси из частиц рыбного сырья в электросепараторе будем предполагать, что все частицы смеси имеют сферическую форму с диаметром d. Причем частицы сырья, по форме приближающиеся к сфере, будем характеризовать значением аэродинамического коэффициента сопротивления суs = 0,8 (условно - тяжелый компонент смеси, целевой продукт), а частицы, сильно отличающиеся от сферы, — значением суl = 1,2 (условно - легкий компонент смеси, примеси), что близко к имеющим место данным величинам в практических условиях [13]. Количественное моделирование по тяжёлому и лёгкому компонентам смеси для характерных для исследуемого процесса значений параметров отражено на рис. 4, 5. Рассмотрим пример. Пусть плотность частицы п = 1200 кг/м3; плотность воздуха в = 1,3 кг/м3; ширина канала L = 0,2 м; скорость потока воздуха U = 6 м/с, напряжённость электрического поля Е = 2105 В/м, скорость подачи смеси V0 = 0,5 м/с; угол подачи смеси = -45. Требуется определить при заданных параметрах процесса критический диаметр частицы замороженного рыбного сырья, а именно кости. Поскольку кость условно отнесена к лёгкому компоненту смеси, то принимаем коэффициент сопротивления суl = 1,2. Сравнивая графики рис. 5, заключаем, что наиболее близкое положение к критической траектории занимает кривая 4, соответствующая диаметру частицы d = 2 мм. По-видимому, критический диаметр частицы лежит в интервале 2мм <dкр< 3мм. Это означает, что согласно расчёту частицы кости размером больше 3 мм осядут, т.е. уйдут в зону целевого продукта. Помимо этого, из анализа графиков на рис.4, относящихся к исследованию поведения «тяжелых» частиц (коэффициент сопротивления суs = 0,8) крупностью d = 10-3 м, видно, что (кривые 1, 2) сила тяжести частицы превалирует над силой сопротивления движущегося со скоростью U = 3 м/с воздушного потока и поэтому частицы осаждаются (условно – в зону целевого продукта). Причём 0.04 y x .001 3 10 5 y x .001 3 210 y x .001 6 10 5 0.02 5 0 y x .001 6 210 5 0.02 0.04 0 0.05 0.1 0.15 0.2 0.15 0.2 0.15 0.2 x а 0.04 0.03 y x .001 6 10 5 y x .001 6 210 y x .002 6 10 5 0.02 5 y x .002 6 210 0.01 5 0 0.01 0.02 0 0.05 0.1 x б 0.04 0.02 5 y x .001 3 10 0 5 y x .001 6 10 5 5 0.04 y x .002 3 10 y x .002 6 10 0.02 0.06 0.08 0 0.05 0.1 x в Рис. 4. Зависимости ординаты у(м) частицы от её абсциссы х(м) при плотности частицы 1 = 1200 кг/м3, коэффициенте сопротивления су = 0,8 («тяжёлые» частицы): а: d =1 мм; − U = 3 м/с, Е = 105 В/м; − U = 3 м/с, Е = 2105 В/м; - - - - - − U = 6 м/с, Е = 105 В/м; - - - − U = 6 м/с, Е = 2105 В/м; б: U = 6 м/с; − d = 1 мм, Е = 105 В/м; − d =1 мм, Е = 2105 В/м; 5 - - - - - − d = 2 мм, Е = 10 В/м; - - - − d = 2 мм, Е = 2105 В/м; в: Е = 105 В/м; − d = 1 мм, U = 3 м/с; − d = 1 мм, U = 6 м/с; - - - - - − d = 2 мм, U = 3 м/с; - - - − d = 2 мм, U = 6 м/с 0.08 0.06 y x .001 3 10 5 0.04 5 y x .001 3 210 y x .001 6 10 5 0.02 y x .001 6 210 5 0 0.02 0.04 0 0.05 0.1 0.15 0.2 0.15 0.2 0.15 0.2 x а 0.08 0.06 y x .001 6 10 5 y x .001 6 210 y x .002 6 10 5 0.04 5 y x .002 6 210 0.02 5 0 0.02 0 0.05 0.1 x б 0.1 0.05 5 5 5 5 y x .001 3 10 y x .001 6 10 y x .002 3 10 y x .002 6 10 0 0.05 0.1 0 0.05 0.1 x в Рис. 5. Зависимости ординаты у (м) частицы от её абсциссы х (м) при плотности частицы 1 = 1200 кг/м3, коэффициенте сопротивления су= 1,2 «лёгкие» частицы: а: d =1 мм; − U = 3 м/с, Е = 105 В/м; − U = 3 м/с, Е = 2105 В/м; - - - - - − U = 6 м/с, Е = 105 В/м; - - - − U = 6 м/с, Е = 2105 В/м; б: U = 6 м/с; − d = 1 мм, Е = 105 В/м; − d = 1 мм, Е = 2105 В/м; - - - - - − d = 2 мм, Е = 105 В/м; - - - d = 2 мм, Е = 2105 В/м; 5 в: Е = 10 В/м; − d =1 мм, U = м/с; − d = 1 мм, U = 6 м/с; - - - - - − d = 2 мм, U = 3 м/с; - - - − d = 2 мм, U = 6 м/с вследствие меньшего воздействия электрического поля на частицу в направлении оси х (при Е = 105 В/м) — по более крутой траектории, и более пологой – в результате более интенсивного воздействия на частицу в том же направлении (при Е = 2105 В/м). В свою очередь, сила сопротивления перемещающегося со скоростью U = 6 м/с воздушного потока превышает силу тяжести, в результате чего частицы того же размера уходят в относ (условно – в зону примесей) – по траекториям, имеющим те же особенности по крутизне в зависимости от интенсивности электрического поля. Графики на рис.4 показывают, что при скорости U = 6 м/с воздушного потока частицы диаметром d = 210-3 м осаждаются в зону целевого продукта, а частицы меньшего диаметра d = 10-3 м − уходят с потоком воздуха в относ в зону примесей. Это обусловлено большей относительной “парусностью”, т.е. отношением миделевого сечения частиц к их массе, частиц меньшего размера и, следовательно, относительно большим значением силы сопротивления движению частицы со стороны воздушного потока. При этом характер кривизны траекторий в зависимости от напряжённости электрического поля такой же, как и по рис. 4а. По виду кривых на рис. 5,в можно заключить, что в условиях постоянной напряжённости Е = 105 В/м электрического поля в рабочем объёме сепаратора в движущемся со скоростью U = 3 м/с воздушном потоке частицы крупностью d = 10-3 м опускаются (уходят в зону целевого продукта), а в движущемся с большей скоростью U = 6 м/с потоке воздуха частицы того же размера поднимаются – уходят в зону примесей. В то время как более крупные частицы диаметром d = 210-3 м в расчётном диапазоне изменения скоростей движения воздуха U = 3...6 м/с – опускаются. Все отмеченные по количественному и качественному анализу особенности кинематики частиц в рабочем объёме пневмоэлектросепаратора находятся в соответствии с физическим смыслом исследуемого процесса. ВЫВОДЫ На основе анализа кинетики изолированной заряженной частицы, перемещающейся под действием электрического поля и силы тяжести в восходящем воздушном потоке, получены расчётные зависимости по кинематическим характеристикам движения частицы; - на базе геометрических и физико-механических параметров процесса сепарирования, в зависимости от показателя аэродинамического сопротивления, по найденным кинематическим характеристикам движения заряженной частицы в силовых полях различной структуры проведено количественное моделирование данных характеристик с целью обоснования критической траектории и критического диаметра частицы; - исходя из заданного для исходного сырья массового распределения частиц по их размерам в виде функции распределения и основных режимных параметров процесса сепарирования, получено выражение коэффициентов эффективности осаждения и уноса как функций критического диаметра частицы по фракциям сырья для воздушного электростатического сепаратора. ОБОЗНАЧЕНИЯ су - аэродинамический коэффициент сопротивления; d - диаметр частицы, м; dк - критический диаметр частицы, м; Е, Е0, Е1 − напряжённость электрического поля, В/м; е – заряд электрона, Кл; F – характеристическая функция; g - ускорение свободного падения, м/с2; L –ширина канала, м; m - масса частицы, кг; n0 - концентрация ионов, 1/м3; q – заряд частицы, Кл; S – площадь миделевого сечения, м2; τ′ - время осаждения частицы, с; τ - время, с; х, у - декартовы координаты, м; U - скорость потока, м/c; Vx, Vy – проекции абсолютной скорости частицы по осям х и у, м/c; v - скорость витания частицы, м/c; - коэффициент эффективности осаждения; - коэффициент уноса; - диэлектрическая проницаемость материала частицы; – подвижность ионов, м2/(Вс). - коэффициент эффективности уноса; - градиент напряженности электрического поля, В/м2; в – плотность воздуха, кг/м3; т - плотность частицы, кг/м3. СПИСОК ЛИТЕРАТУРЫ 1. Верещагин В.П. Основы электрогазодинамики дисперсных систем / В.П. Верещагин, В.И. Левитов, Г.З. Мирзабекян, М.М. Пашин. М.: Энергия, 1974. 2. Семёнов Е.В. К вопросу об электросепарации биологических продуктов в потоке воздуха / Е.В. Семёнов, И.А. Рогов, В.В. Илюхин, Б.С. Бабакин // Исследование процесса электросепарации и разработка конструкций электросепараторов: сборник научных трудов. Л., 1981. 3. Семёнов Е.В. Движение частиц сыпучего пищевого сырья в электрическом поле камерных сепараторов при значениях чисел Rе≥2000 / Е.В. Семёнов // Электронная обработка материалов. – 1988. №3. 4. Рогов И.А. Криосепарация сырья биологического происхождения / И.А. Рогов, Б.С. Бабакин, Ю.А. Фатыхов. Рязань: Наше время, 2005. 5. Бусроуд Р. Течение газа со взвешенными частицами / Р. Бусройд. – М.: Мир, 1975. 6. Страус В. Промышленная очистка газов / В. Страус. – М.: Химия, 1981. 7. Коузов П.А. Очистка от пыли газов и воздуха в химической промышленности / П.А. Коузов, А.Д. Малыгин, Г.М. Скрябин. – Л.: Химия, 1982. 8. Идельчик И.Е. Аэродинамика технологических аппаратов / И.Е. Идельчик. – М.: Машиностроение, 1983. 9. Крылов В.В. Классификация сыпучих материалов в потоке воздуха при Rе≥2000 / В.В. Крылов, В.В. Шевельков, Е.В. Семёнов // ТОХТ. – 1985. – т. XIX. 10. Жуков В.П. Влияние концентрации на граничный размер гравитационного классификатора / В.П. Жуков, Х. Отвиновски, С.И. Шувалов, А.Р. Горнушкин // Межвузовский сборник научных трудов / МИХМ. – М., 1990. 11. Бронштейн И.Н. Справочник по математике / И.Н. Бронштейн, К.А. Семендяев. – М.: Наука, 1986. 12. Кудрявцев Е.М. MATCHAD 2000 / Е.М. Кудрявцев. – М., 2001. 13. Дейли Дж. Механика жидкости / Дж. Дейли, Д. Харлеман. – М.: Энергия, 1971. THE PROBLEM OF PNEUMATIC AND CRIOSEPARATION OF RAW FISH E.V. Semenov, B.S. Babakin, M.I. Voronin Quautitative analysis of cinematic characteristus of mechanically and geometrically different particles of frozen and milled raw fish mixture sushended in the air upstream on the basis of impukse conservation has been carried out. Effectiveness calculation of pneumatic mixture separation in chamber electroseparators on the basis of given physicomechanical and geometrical parameter has been substantiated.