Шлицевые (зубчатые) соединения

реклама

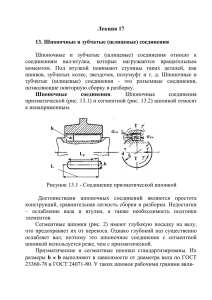

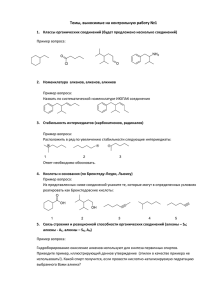

Шлицевые (зубчатые) соединения. Шлицевые (зубчатые) соединения вал – ступица представляют собой соединения, образуемые выступами – зубьями на валу, входящими во впадины – шлицы соответствующей формы в ступице. Эти соединения можно представить как многошпоночные, у которых шпонки выполнены за одно целое с валом. Шлицевые соединения имеют по сравнению со шпоночными следующие преимущества: Большую несущую способность при одинаковых габаритах благодаря значительно большей рабочей поверхности и равномерному распределению давления по высоте зубьев; Большую усталостную прочность вала; Детали на валах лучше центрируются и имеют лучшее направление при передвижении вдоль вала. Шлицевые соединения применяют в качестве неподвижных для жесткого соединения ступицы с валам; для соединения с компенсацией небольшой несоосности; для подвижного соединения без нагрузки и под нагрузкой. Компенсация несоосности бывает необходима в связи с погрешностями изготовления или требованиями самоустановки. Примеры осевых перемещений под нагрузкой сверлильные шпиндели, карданные валы автомобилей; без нагрузки – передвижные зубчатые колеса в коробках передач. Прямобочные шлицевые соединения. Прямобочные шлицевые соединения в настоящее время имеют наибольшее распространение. Профиль очерчивается окружностью выступов, окружностью впадин и прямыми, образующими на валу выступы – зубья постоянной толщины. Шлицевые соединения различают по системе центрирования ступицы на валу: По наружному диаметру; По внутреннему диаметру; По боковым граням или по вспомогательным цилиндрическим или коническим поверхностям. В конструкциях, требующих точного центрирования по кинематическим или динамическим условиям, применяют центрирование по наружному или внутреннему диаметрам. Если ступицу по поверхности отверстия и шлицам термически не обрабатывают или обрабатывают до невысокой твердости, то по технологическим условиям следует применять центрирование по наружному диаметру. Тогда центрирующие поверхности допускают точную и производительную обработку; на ступице – протягиванием, а на валу – круглым шлифованием; 80 % прямобочных шлицевых соединений имеют центрирование по наружному диаметру. Если ступица по отверстию имеет высокую твердость, то обычно применяют центрирование по внутреннему диаметру, обрабатывая центрирующие поверхности вала и втулки шлифованием. Наиболее высокую точность центрирования можно обеспечить по внутреннему диаметру. Центрирование по боковым граням зубьев не обеспечивает наиболее равномерное распределение сил между зубьями; поэтому его следует применять при передаче больших вращающих моментов, но при отсутствии высоких требований к точности центрирования. Характерными примерами центрирования по боковым граням могут служить подвижные шлицевые соединения карданных валов. Центрирование по боковым граням применяется при числе зубьев 10 и внешнем диаметре от 25 до 90 мм включительно. Центрирование по вспомогательным поверхностям весьма эффективно при большем радиальных нагрузках. Внешние углы зубьев вала выполняют с фасками, внутренние углы у основания зубьев вала – с закруглениями или с выкружками. Внутренние углы впадины у ступицы выполняют с закруглениями. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрированию D, d и b, числа зубьев z, номинальных размеров d x D. Соединения эвольвентного профиля. Соединения эвольвентного профиля являются весьма перспективными. Профиль очерчивается окружностью вершин, окружностью впадин и эвольвентами, как профили зубьев зубчатых колес. Отличие этого профиля от профиля зубчатых колес заключается в увеличенном угле профиля рейки до 30о и в уменьшенной высоте зуба, что связано с отсутствием перекатывания. Эвольвентный профиль шлицевых соединений имеет следующие достоинства: Повышенная прочность; Технологичность. Повышенная прочность достигается благодаря большому количеству зубьев и утолщению зубьев к основанию. Эффективные коэффициенты концентрации напряжений при кручении в 1,5 и более раз ниже, чем у прямобочного профиля, а при изгибе примерно одинаковы. Для обработки шлицевых валов эвольвентного профиля требуется меньший комплект более простых фрез с прямолинейными режущими кромками, чем для валов прямобочного профиля, вследствие чего эвольвентный профиль получается точнее; при обработке могут быть использованы совершенные технологические процессы, применяемые для изготовления зубчатых колес. Однако эвольвентные протяжки дороги и трудоемкость шлифования их шлицев больше, чем прямобочных. Основные параметры соединений связаны зависимостью D = m(z+1,0+2x) , где х – смещение исходного контура. Шлицевые прямобочные и эвольвентные соединения выполняют, как правило, прямозубыми. Косозубые соединения применяют для регулировки зазора или создания натяга в передачах и для передвижения косозубых зубчатых колес. При одинаковом осевом шаге зубчатых колес и соединений осевые сдвигающие силы не возникают. Соединения треугольного профиля. Соединения треугольного профиля, как правило, неподвижные, применяют при стесненных габаритах. Обычно соединения треугольного профиля применяют с числом зубьев 15..70, модулем 0,2..1,6 мм и наружным диаметром 5..100 мм. Треугольные соединения выполняют не только цилиндрическими, но и также коническими и торцовыми. Конусность конических соединений обычно выбирают 1:16 по впадинам вала. Треугольные соединения удобно применять при необходимости малых относительных регулировочных поворотов деталей. Если для деталей, требующих относительной угловой регулировки, применить два соединения с числами зубьев z и z+1, то детали можно повернуть одну относительно другой на минимальный угол, равный 1/[z(z+1)]. Расчеты и эксперименты показывают, что при работе шлицевых соединений при радиальных нагрузках и изгибающих моментах происходят скольжение и изнашивание, связанные с зазорами и контактными деформациями. Износ резко увеличен при повешенных зазорах, в зубчатых колесах малых диаметров, в паразитных колесах и в ременных шкивах, где радиальные нагрузки повышены. Особо большой износ наблюдается в шлицевых соединениях шкивов, в которых отсутствует подача смазочного материала. В ответственных шлицевых и шпоночных соединениях зубчатых колес с валами желательно шлицы или шпонки располагать по длине симметрично относительно венцов. Иначе из-за неравномерного изнашивания возможен перекос зубьев. Шлицевые соединения выходят из строя из-за повреждения рабочих поверхностей зубьев: износа, смятия, фреттинг-коррозии, заедания и из-за поломок шлицевых валов и зубьев. Шариковые шлицевые соединения. Шариковые шлицевые соединения ограничено применяют в качестве подвижных соединений вал-ступица. На валу и в ступице изготовляют продольные канавки, которые заполняют шариками. Возврат шариков происходит по специальным отверстиям в ступицах. Шариковые шлицевые соединения требуют очень малых сил для перемещений. Они позволяют обеспечить полное отсутствие зазоров и большую угловую жесткость. Несущая способность шарикового соединения при отсутствии движения лишь немного ниже, чем обычного при тех же габаритах, а при движении под нагрузкой – в несколько раз выше. Жесткость шариковых соединений с натягом в 2 раза выше, а суммарные перемещения в связи с отсутствием зазоров меньше в 6..8 раз, чем соединений без натяга. Если угловые зазоры допустимы, профили канавок делают полукруглыми; для отсутствия зазоров и повышенной угловой жесткости – в виде готической арки, канавки же заполняют шариками с предварительным натягом. Радиус профиля делают больше радиуса шариков на 3% для полукруглого профиля и на 5% для готической арки. Диаметр шариков выбирают в среднем равным 0,15...0,2 диаметра вала. Допускаемые моменты соединений из цеменуемых и закаливаемых сталей при этой твердости T=0,016zшлldD, где - zшл – число рабочих шлицев; d и D – диаметры соответственно шариков и окружности расположения центров шариков, мм; l- рабочая длина соединения, мм. При пониженном качестве изготовления соединений указанные значения моментов следует снижать в 1,5 раза, а при высоком качестве изготовления – повышать на 20 – 30%. Виды центрирования прямобочных шлицевых соединений Эвольвентное шпоночное соединение