4. тепловой расчет холодильника

advertisement

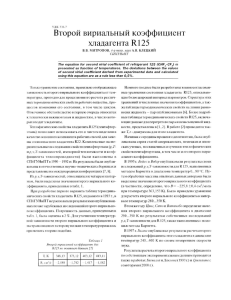

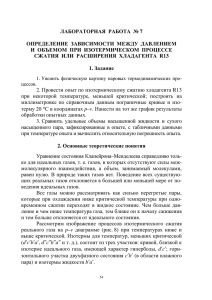

1.ЦЕЛЬ И ЗАДАЧА КУРСОВОГО ПРОЕКТИРОВАНИЯ. Целью выполнения курсовой работы по дисциплине “Теоретические процессы бытовых машин и приборов” является развитие и закрепление знаний, конструкторских навыков, полученных при изучении данного, а также ряда общеинженерных и специальных предметов, освоение методик расчета основных элементов конструкции машин и аппаратов бытового назначения. Основной задачей курсового проектирования является разработка конструкции бытовых машин и приборов и их элементов с учетом современных методов оценки их технического уровня и тенденций развития. 2. СОДЕРЖАНИЕ И СТРУКТУРА КУРСОВОГО ПРОЕКТА. Содержание курсовой работы зависит от заданной тематики. Основными разделами курсовой работы являются аналитический, расчетный и конструкторский. В аналитическом разделе рекомендуется приводить обзор тенденций развития бытовой холодильной техники, направлений повышения ее технического уровня, совершенствования технических решений холодильных агрегатов и теплообменных аппаратов. В расчетном разделе предусматривается описание методики и проведение расчетов по определению основных показателей теоретического цикла холодильного агрегата, теплового расчета холодильника или морозильника, расчетов конструктивных параметров теплообменных аппаратов холодильника. В конструкторском разделе объединяются графическая часть проекта и описательная часть расчетно-пояснительной записки. Графическая часть курсового проекта представляется 2…3 листами формата А1 сборочных и рабочих чертежей бытовых холодильников, морозильников, холодильных агрегатов, теплообменных аппаратов, а также графиков и диаграмм, на которых показываются теоретические и действительные циклы работы холодильных агрегатов. В описательной части конструкторского раздела производится анализ конструкции разработанного технического решения бытового холодильника, морозильника, их отдельных оригинальных узлов и деталей. Наряду с основными разделами, расчетно-пояснительная записка включает аннотацию, выводы, приложения, список использованной литературы и оглавление. Аннотация представляет собой краткое обобщенное изложение содержания основных разделов курсовой работы. Выводы являются обобщением основных результатов, полученных студентом при выполнении курсовой работы. В списке литературы содержится перечень литературных источников, использованных при выполнении проекта, перечисленных в алфавитном порядке. Приложения включают в себя спецификации к сборочным чертежам, а также дополнительные материалы в виде таблиц, диаграмм, не включенных в основные разделы расчетно-пояснительной записки. Расчетно-пояснительная записка представляется в объеме 25-35 листов формата А4. Структура расчетно-пояснительной записки выглядит следующим образом. 1. Титульный лист. 2. Задание на курсовой проект. 3. Аннотация. 4. Аналитический раздел. 5. Расчетный раздел. 6. Конструкторский раздел. 7. Выводы. 8. Приложения. 9. Список использованной литературы. 10.Оглавление. 3. ПОРЯДОК И ПРАВИЛА ОФОРМЛЕНИЯ РАСЧЕТНОПОЯСНИТЕЛЬНОЙ ЗАПИСКИ И ЧЕРТЕЖНО-ГРАФИЧЕСКОЙ ЧАСТИ ПРОЕКТА. Расчетно-пояснительная записка оформляется на листах формата А4 при выполнении записей на одной стороне листа. Первой страницей записки является титульный лист, форма которого приведена в приложении 1. Второй страницей является задание, выданное студенту перед началом выполнения проекта, с указанием даты представления проекта к защите и подписью руководителя проекта (приложение 2). Начальный лист каждого раздела расчетно-пояснительной записки должен содержать угловой штамп (приложение 3). Остальные листы текстовой части записки должны содержать штамп, форма которого приведена в приложении 4. Расчетно-пояснительная записка и чертежно-графическая часть должны быть выполнены в соответствии с требованиями ЕСКД. Все единицы измерения используемых в расчетах величин должны быть в Международной системе единиц СИ. 4. ТЕПЛОВОЙ РАСЧЕТ ХОЛОДИЛЬНИКА 4.1. Тепловая нагрузка на холодильную установку При проведении теплового расчета холодильных машин бытового назначения общую тепловую нагрузку ( Q ) разбивают на ряд составляющих теплопритоки из окружающей среды через стены и теплоизоляцию ( Q ос ), теплопритоки от воздухообмена (Q В ),теплопритоки от продуктов ( Q ПР ) и дополнительные теплопритоки ( Q Д ) Q= Q ос + Q В +Q ПР + Q Д (1) 4.1.1. Теплопритоки из окружающей среды. Теплопритоки из окружающей среды составляют значительную часть общей тепловой нагрузки холодильной установки. Тепловой поток ив окружающего воздуха постоянно проникает в камеры холодильника за счет теплопроводности. Количество теплоты, передаваемой через поверхности наружного, внутреннего шкафа и слой теплоизоляции в камеры холодильника (Q 1i ), является функцией трех факторов: коэффициента теплопередачи (К i ), площади соответствующей наружной поверхности ( F i ) и разности температур окружающего воздуха и воздуха и внутри соответствующей камеры ( t i) n QOC QOCi i 1 (2) где n - количество теплопередающих поверхностей холодильной установки. QOCi Ki Fi t i (3) Расчет коэффициента теплопередачи производится по формуле (4) Ki 1 1 1i 2i 3i 4i 1 2i 3i 4i 5i (4) где 1i , 5i - коэффициенты теплоотдачи соответственно внешней и внутренней стенки i-ой теплопередающей поверхности; 2i , 4i - толщина стенки соответственно наружного и внутреннего шкафа холодильника; 2i , 4i - коэффициент теплопроводности материала, из которого изготовлен наружный и внутренний шкаф холодильника; 3i - толщина слоя теплоизоляционного материала; 3i - коэффициент теплопроводности теплоизоляционного материала. Знаменатель формулы (4) представляет собой сумму термических сопротивлений плоской многослойной стенки, включая сопротивление тонкого слоя воздуха, непосредственно прилегающего к наружной и внутренней поверхности. Термическое сопротивление отдельного материала равно отношению / , а сопротивление слоя воздуха на обеих сторонах теплопередающей поверхности представляет собой отношение 1/ . Расчет термических сопротивлений стен наружного и внутреннего шкафа холодильника производится с учетом теплофизических свойств материала из которых они изготовлены. Наружные шкафы бытовых холодильников изготавливают в основном из листовой стали толщиной 0,8 …1мм. Двери наружных шкафов изготавливают из стального листа толщиной 0,8 мм, в некоторых моделях холодильников их выполняют из древесностружечной плиты или ударопрочного полистирола. Коэффициент теплопроводности для стали в расчетах можно принять pавным 20 Вт/м*К, для древесностружечной плиты - 0,087 Вт/м*К, для полистирола - 0,038 Вт/м*К. Внутренние шкафы в настоящее время изготавливают в основном из ударопрочного полистирола методом вакуумного формования, толщина листа составляет 2…3 мм. В некоторых моделях бытовых холодильников применяют металлические внутренние шкафы из стального листа толщиной 0,7…0,9 мм. Термическое сопротивление изоляции рассчитывается на основе заданной толщины слоя теплоизоляции соответствующей теплопередающей поверхности и свойств применяемого теплоизоляционного материала. В качестве теплоизоляционного материала наиболее ,широко применяется пенополиоретан с коэффициентом теплопроводности, равным 0,029…0,035 Вт/м*К, и пенополистирол с коэффициентом теплопроводности, паходящимся в пределaх 0,038…0,041 Вт/м*К. Расчет коэффициентов теплоотдачи наружных и внутренних стенок теплопередающих поверхностей ,холодильника производится на основе уравнения, теплового баланса: qi 1i (t1i t1,i ) 3i (t1,i t 5, i ) 5i (t 5, i t 5i ) 3i (5) где t1i - температура окружающего воздуха на расстоянии 5…10 мм от i-ой теплопередающей поверхности; t1i, - температура наружной стенки i-ой теплопередающей поверхности t 5i - температура воздуха внутри соответствующей камеры на расстоянии 5…10 мм от внутренней стенки i-ой поверхности; t 5i, - температура внутренней стенки i-ой теплопередающей поверхности; q i - плотность теплового потока через 1-ю теплопередающую поверхность. При проведении расчетов температура t1i принимается равной заданной температуре окружающей среды ( t OC ) для большинства теплопередающих поверхностей бытового холодильника. В случае расположения конденсатора вдоль задней стенки холодильника при применении естественной циркуляции охлажденного воздуха в камерах значение температуры t1i для данной поверхности следует принимать, в среднем, на 1…3 градуса выше значения t OC . Для компрессионного отделения принимаемое значение t1i на 2…4 градуса превышает температуру окружающей среды. При расчетах поверхности дна холодильника температура t1i задается на 1..3 градуса выше температуры t OC . При применении системы охлаждения с принудительной циркуляцией охлажденного воздуха ( No frost) температура t1i для задней стенки холо- дильника равна температуре окружающей среды, значение t1i для компрессионного отделения принимается на 1…3 градуса выше t OC . Значение температуры воздуха внутри соответствующей камеры t 5i при расчётах большинства теплопередающих поверхностей принимается равным заданным температурам внутри соответствующих камер ( t нтк , t м к , t хк ). В случае, если поверхность испарителя непосредственно прилегает к внутренней стенке теплопередающей поверхности, значение t 5i соответствует температуре воздуха на расстоянии 5…10 мм от поверхности испарителя и принимается на 0,5…2;0 градуса ниже заданной температуры внутри камеры. При расчетах холодильной камеры t 5i для поверхности двери на 0,5…1,5 градуса выше t хк , а при нижнем расположении холодильной камеры для поверхностей компрессионного отделения и дна значение t 5i может на 0,5…1,5 градуса превышать величину температуры t хк . Определение значений температур наружных и внутренних стенок камер холодильника производится расчетным путем с учетом сопротивления слоя воздуха, прилегающего к данным поверхностям. Для этого вычисляются предварительные значения термического сопротивления наружного ( R1i ) и внутреннего ( R5i ) слоя воздуха: R1i где 1i , 5i 1i 1i ; R5i 5i 5 i (6) - толщина слоя воздуха, прилегающего к наружной и внутренней стенке i-ой теплопередающей поверхности. 1i , 5i - коэффициенты теплопроводности слоя наружного воздуха и слоя воздуха внутри соответствующей камеры. При проведении расчетов термических сопротивлений R1i и R5i принимается допущение о том, что толщина воздушной прослойки, прилегающей к наруж- ной стенкe i-ой теплопередающей поверхности, равна толщине слоя воздуха, прилегающего к внутренней стенке ( 1i = 5i ), и составляет 0,005 м для вертикальных поверхностей и 0,01 м для горизонтально ориентированных поверхностей. Значения коэффициентов теплопроводности воздуха 1i и 5i выбираются из таблицы ( приложение 5 ) в зависимости от значений температур t1i , t 5i и относительной влажности наружного воздуха в расчетах принимается равной 50…70% для воздуха внутри холодильной камеры = 70…80 %, для низкотемпературной и морозильной , камер = 80…90%. Суммарное термическое сопротивление i-ой теплопередающей поверхности ( Ri ) с учетом принятых допущений определяется суммой термических сопротивлений ее элементов: Ri R1i R2i R3i R4i R5i 1i 2i 3i 4i 5i 1i 2i 3i 4i 5i (7) где R2i , R3i , R4i - термическое сопротивление соответственно стенки наружного шкафа, слоя теплоизоляции и стенки внутреннего шкафа i-ой теплопередающей поверхности. Разность температур по обе стороны каждого из элементов i-ой теплопередающей поверхности ( t ji ) пропорциональна термическому сопротивлению данного элемента ( R ji ): t ji t i R ji Ri t i t1i t 5i (8) (9) Температура стенки наружного шкафа i-ой теплопередающей поверхности холодильника ( t1i, ) с учетом соотношения (8) определяется следующим образом: t1,i t1i t1i t1i t i R1i Ri (10) Температура стенки внутреннего шкафа i-ой теплопередающей поверхности холодильника ( t 5i, ) вычисляется из соотношения (11) : t 5, i t1,i (t 2i t 3i t 4i ) t1,i t i ( R2i R3i R4i ) Ri (11) После вычисления температур t1i, и t 5i, по уравнению теплового баланса (5) рассчитывается плотность теплового потока i-ой теплопередающей поверхности: qi 3i (t1,i t 5, i ) 3i (12) Значения коэффициентов теплоотдачи наружной и внутренней стенок i-ой теплопередaющей поверхности также вычисляется из уравнения теплового баланса: 1i qi t1i t1,i ; 5i qi t 5, i t 5i (13) На основе полученных значений коэффициентов теплоотдачи 1i и 5i с помощью уравнения (4) рассчитываются значения коэффициента теплопередачи для i-ой поверхности K i . Площади наружных стенок теплопередающих поверхностей Fi в уравнении (3) вычисляются по заданным геометрическим, размерам наружного шкафа холодильника. Значения разности температур t i в уравнении (3) определяются по соотношению (9). После вычисления составляющих уравнения (3) рассчитываются значения теплопритоков QOCi для каждой теплопередающей поверхности холодильника и по соотношению (2) определяются суммарные теплопритоки из окружающей среды. 4.1.2.Теплопритоки от воздухообмена. Воздухообмен в охлаждаемом пространстве камер холодильной установки происходит за счёт инфильтрации при открывании дверей и через уплотнения дверных проемов. Количество наружного воздуха, поступающего в камеры в результате воздухообмена, зависит от внутреннего объема камеры, поддерживаемой в ней температуры, ее назначения, пространственного расположения, частоты и длительности открывания дверей, профиля дверного уплотнителя, плотности его прилегания к поверхности. Точный учет всех перечисленных факторов при проведении расчетов произвести невозможно, поэтому при вычислении величины тепловой нагрузки от воздухообмена используют экспериментальные данные. Средние теплопритоки от, воздухообмена QB рассчитываются из соотношения : QB G (iн i B ) (14) где G , - массовый расход поступающего в охлаждаемую камеру наружного воздуха; i H , i B - энтальпия соответственно наружного воздуха и воздуха внутри камеры холодильника. Количество циркулирующего воздуха обычно выражается в единицах объема, поэтому зависимость для расчета тепловой нагрузки после соответствующих преобразований приобретает следующий вид: QB V , q , (15) где V , - интенсивность инфильтрации или объемный расход поступающего в охлаждаемую камеру наружного воздуха; q , - удельная объемная тепловая нагрузка от наружного воздуха, поступаю- щего в охлаждаемую камеру. При6лизительные экспериментальные значения средней интенсивности инфильтрации V , в зависимости от объема камеры и температуры воздуха приведены в приложении 6. Средние значения yдeльных объемных тепловых нагрузок в зависимости от температуры наружного воздуха, воздуха внутри камеры и относительной влажности поступающего наружного воздуха приведены в приложении 7. 4.1.3. Теплопритоки от продуктов. Расчет тепловой нагрузки от продуктов производится в зависимости от ряда факторов, в том числе, температуре в камере холодильника. В случае, если температура в холодильной камере( t XK ) поддерживается на уровне выше точки замерзания продуктов количество теплоты, выделяющейся при охлажде, нии ( QПР ), определяется .из соотношения: Q , ПР m c , (t H t XK ) , m c , t , , (16) где m - масса продуктов; c , - удельная теплоемкость продуктов выше точки замерзания; t H - начальная температура продуктов; , - продолжительность охлаждения продуктов от начальной температуры до температуры воздуха в камере. Значения коэффициентов теплоемкости основных групп продуктов приведены в приложении 8. При расчетах максимальных теплопритоков от продуктов необходимо учитывать, что в начальный период охлаждения имеет место более высокая разность температур между продуктами и воздухом в камере, и , следовательно, наибольшие значения тепловых нагрузок. Если это обстоятельство не учитывается при выборе компрессора для холодильной установки и принимается допущение о равномерности распределения тепловой нагрузки течение всего цикла охлаждения, то в начальный период при максимальной нагрузке произойдёт значительное повышение температуры в камере. В тех случаях, когда повышение температуры недопустимо, необходимо учитывать коэффициент скорости охлаждения ( , ) , компенcирующий неравномерностъ рас- пределения тепловой нагрузки в цикле охлаждения: m c , t , Q' ПР , , (17) Рекомендуемые значения скорости охлаждения для различных продуктов приведены в приложении 8 . При замораживании и хранении продуктов в низкотемпературной и морозильной камерах ниже точки их замерзания общее количество выделяемой теплоты cклaдывается из трех составляющих: теплоты, отдаваемой при охлаждении продуктов от начaльной температуры до температуры замерзания; теплоты, отдаваемой продуктами при их замораживании, и теплоты, отдаваемой при охлаждении продуктов от точки замерзания до конечной температуры хранения. Удельные теплопритоки при понижении температуры продуктов до , точки замерзания ( q ПР ) рассчитываются по формуле (18): , q ПР m c , (t Н t З ) где t З - температура замерзания продуктов. Значения температуры для групп продуктов приведены в приложении 8. Удельное количество теплоты, отдаваемой при замораживании продуктов ,, ( q ПР ) , вычисляется по формуле: ,, qПР m r (19) где r - скрытая теплота продуктов ( приложение 8 ). Удельное количество теплоты, отдаваемой при охлаждении от температуры замерзания до температуры хранения в низкотемпературной или моро,,, зильной камерах ( q ПР ), рассчитывается по уравнению (20): , ,, q ПР m c ,, (t З t K ) (20) где c ,, - удельная теплоемкость замороженных продуктов (приложение 8) t K - температура хранения продуктов в низкотемпературной или морозильной камерах. При одновременном замораживании разнородны продуктов величины , ,, ,,, yдeльных тепловых нагрузок q ПР определяются суммированием со, q ПР , q ПР ответствующих теплопритоков от каждого вида продуктов. Эквивалентная тепловая нагрузка от продуктов в низкотемпературной или морозильной ка,, мерах ( QПР ) определяется по формуле (21): QПР , ,, ,,, qПР qПР qПР ,, ,, (21) Общая тепловая нагрузка от продуктов для холодильников или комбинированных холодильников-морозильников определяется как сумма теплопритоков в холодильную и низкотемпературную или морозильнyю камеры: , ,, QПР QПР QПР (22) 4.1.4. Дополнительные теплопритоки Источниками дополнительной тепловой нагрузки в бытовых холодильниках и морозильниках являются лампы освещения, электродвигатели привода вентиляторов для циркуляции охлажденнго воздуха в системах «No frost» , электронагреватели для оттаивания снегового покров а с поверхности испарителей и электронагреватели для обогрева дверных проемов низкотемпературных и морозильных камер. При проведении расчетов теплотой, выделяемой лампами освещения, можно пренебречь, т. к. мощность ламп не превышает 15 Вт, а их включение производится только на время открывания дверей. Теплопритоки от электродвигателей вентиляторов, электронагревателей для оттаивания снегового покров а и обогрева дверных проемов рас- считываются по формуле: Q Дi N i z i i (23) где N i - мощность, потребляемая электродвигателем или электронагревателем z i - коэффициент трансформации мощности в тепловую энергию; i - коэффициент рабочего времени электродвигателя или электронаг- ревателя. iP Yi C (24) где iP -продолжительность работы электродвигателя или электронагревателя в часах за одни сутки; C =24 часа. Значения коэффициента трансформации мощности в тепловую энергию зависит от расположения и назначения электродвигателя или электронагревателя. Для электродвигателей вентиляторов, осуществляющих циркуляцию охлажденного воздуха в камеры, и электронагревателей дверных проемов низкотемпературных и морозильных камер значения коэффициента z i , в среднем, находятся в пределах 0,3.. 0.5. Рекомендуемые значения коэффициента трансформации мощности электронагревателей для оттаивания снегового покрова с поверхности испарителей, которые расположены непосредственно в камерах, находятся в пределах 0.6…0.8, в случае расположения испарителя вне камер ( в системах "No frost" ) - в пределах 0.4…0.6. При наличии нескольких дополнительных источников теплоты производится расчет теплопритоков от каждого из них и затем определяется суммарное значение дополнительной тепловой нагрузки. 4.1.5. Упрощенный расчет эксплуатационной тепловой нагрузки. Теплопритоки от продуктов, воздухообмена и дополнительные теплопритоки в сумме представляют собой эксплуатационную тепловую нагрузку. При проведении тепловых расчетов морозильников и морозильных камер комбинированных холодильников-морозильников задается значение мощности замораживания, поэтому вычисление всех составляющих эксплуатационной нагрузки по приведенной выше методике не вызывает трудностей. В случае теплового расчета холодильных и низкотемпературных камер холодильников невозможно с достаточной степенью точности определить теплопритоки от продуктов, т.к. их ассортимент, масса и продолжительность хранения изменяется в широких пределах. В связи со сложностью учета перечисленных выше факторов для холодильных и низкотемпературных камер целесообразно применение упрощенного способа расчета эксплуатационной тепловой нагрузки. При применении упрощенного способа эксплуатационная тепловая нагрузка вычисляется по следующему уравнению: QЭ VK qЭ Т , (25) где VK - внутренний объем холодильной или низкотемпературной камеры; q Э - удельная объемная эксплуатационная тепловая нагрузка; Т - разность температур между температурой окружающей среды и температурой внутри соответствующей камеры. Общая тепловая нагрузка соответствующей камеры определяется суммой теплопритоков из окружающей среды и эксплуатационной тепловой нагрузки. 4.1.6. Выбор холодопроизводительности холодильного агрегата и компрессора. Полученное в результате расчетов по формуле (1) значение суммарных теплопритоков является тепловой нагрузкой испарителя. При расчетах двухкамерных холодильников с двухиспарительной системой охлаждения и комбинированных холодильников-морозильников производится расчет теплопритоков в каждую из камер и полученное значение является тепловой нагрузкой испарителя соответствующей камеры. Определение холодопроизводительности холодильного агрегата ( Qха ) производится на основе расчетного значения суммарной тепловой нагрузки с учетом цикличного режима работы холодильника: Q ха Q (26) где - коэффициент рабочего времени холодильника. Необходимая холодопроизводительность компрессора рассчитывается, исходя из того, что потери холодопроизводительности в холодильном агрегате составляют, в среднем, 20%: Q0 1,2 Qха (27) После расчета необходимой холодопроизводительности герметичного компрессора по соответствующему графику производится подбор компрессора для холодильника или морозильника в зависимости от полученного значения Q0 и заданной температуры кипения хладагента t 0 . 5. РАСЧЕТ ЦИКЛА ХОЛОДИЛЬНОГО АГРЕГАТА Цикл паровой холодильной машины представляет собой замкнутую последовательность процессов, происходящих в ее отдельных элементах. Схема холодильного агрегата компрессионного бытового холодильника с однотемпературным уровнем кипения хладагента представлена на рисунке. На рисунке показан цикл компрессионного холодильного агрегата в диаграммах температура - энтропия (Т - S) и давление - энтальпия (Р- i ). На диаграммах изображены следующие процессы, протекающие в холодильном агрегате: линия 2 - 5 - изотермический (t=const) и изобарический (Р =const) процесс кипения хладагента в испарителе. Массовое расходное паросодержание хладагента в области влажного пара изменяется от х=х2 (точка 2) до х=1 (правая пограничная кривая). Точка 2 характеризует начало, а точка 5 – окончание процесса кипения, т.е. в точке 5 – 100% пара; линия 5 - 6 - процесс перегрева всасываемых паров в отсасывающей трубке регенеративного теплообменника при прохождении из испарителя в компрессор. Процесс протекает при постоянном давлении (Р=const) и повышении температуры. Перегрев паров происходит за счет теплообмена с жидким хладагентом в капиллярной трубке (линия 3 - 4); линия 6 - 7 - процесс адиабатического (изоэнтропного) сжатия в цилиндре компрессора. В процессе изоэнтропического сжатия постоянной является энтропия (S = const), все остальные параметры изменяются. Адиабатическим является процесс, проходящий без теплообмена с окружающей средой; линия 7 - 8 - процесс отвода теплоты от перегретых паров хладагента, который начинается от нагнетательного клапана компрессора и заканчивается в конденсаторе, когда температура хладагента понижается до температуры конденсации при данном давлении. В этом процессе постоянным остается давление (Р = const); линия 8 - 9 - процесс конденсации, который происходит в конденсаторе при постоянных значениях давления (Р = const) и температуры (t =cоnst). В процессе конденсации снижается паросодержание от х = 1 до х = 0. Точка 9 характеризует окончание процесса, когда полностью закончен фазовый переход хладагента из парообразного состояния в жидкое; линия 9 - 1 - процесс переохлаждения жидкости на выходе из конденсатора и в фильтре - осушителе, т.е. снижения ее температуры ниже значения температуры конденсации; линия 1 - 3 - процесс дросселирования жидкого хладагента в капиллярной трубке при теплообмене с окружающей средой. Процесс происходит при снижении температуры и давления хладагента; линия 3 - 4 - процесс дросселирования хладагента в капиллярной трубке при регенеративном теплообмене с парами во всасывающем трубопроводе. В процессе снижается температура и давление хладагента, происходит образование незначительного количества пара; линия 4 - 2 - изоэнтальпический процесс дросселирования (i=const) в капиллярной трубке непосредственно перед входом в испаритель. Происходит снижение давления и температуры хладагента до значений температуры и давления кипения. Для расчета теоретического цикла холодильного агрегата задаются следующие основные параметры: tо - температура кипения хладагента в испарителе; tк - температура конденсации хладагента в конденсаторе; tп - температура переохлаждения жидкости после регенеративного теплообменника; tпр- температура перегрева паров, всасываемых в цилиндр компрессора; tос - температура окружающей среды. Расчет теоретического цикла по исходным данным производится путем определения параметров рабочего вещества в реперных точках с помощью таблиц термодинамических свойств хладагента. В таблицах термодинамических свойств хладагента термодинамические параметры насыщенной жидкости обозначаются буквами с одним штрихом ( v / , S / , i / ), а параметры насыщенного (влажного пара) с двумя штрихами ( v // , S // , i // ). В зависимости от фазового состояния хладагента в процессах цикла холодильного агрегата из таблицы приложений 11 и 12 выбираются соответствующие термодинамические параметры реперных точек. Расчет цикла удобно начинать с определения основных параметров точек, которые находятся на линиях насыщения, т.е. точек 5,8,9,3. Параметры этих точек определяются из таблицы термодинамических свойств хладагента R12 на линии насыщения. Параметры точки 5 (Ро, v5, i5, S5) находятся по заданной температуре кипения tо из таблицы для насыщенного пара R12. Термодинамические характеристики точки 8 (Рк, v8, i8, S8), соответствующей началу процесса конденсации, определяются из таблицы по заданной температуре конденсации tк для насыщенного пара хладагента. Параметры точки 9 (Рк, v9, i9, S9) выбираются также по температуре tк, но для жидкой фазы хладагента. Термодинамические параметры точки 3 (Р3, v3, i3, S3) определяются по заданной температуре t3=tос для насыщенной жидкости. Термодинамические характеристики точки 1, соответствующей началу процесса дросселирования и находящейся в области переохлажденной жидкости (v1, i1, S1), определяются по заданной температуре переохлаждения t1 = tп для жидкой фазы хладагента. В случае, если температура tп не задана, ее значение рассчитывается из соотношения: t1 = tк - (2 … 4) оС. (28) Так как точка 1 располагается в зоне переохлажденной жидкости, давление хладагента не соответствует давлению насыщения при температуре t 1 и вычисляется в зависимости от давления Рк: Р1 = Рк - (0,03 - 0,05)x105 Па. (29) Основные параметры точек 6 и 7, соответствующих процессу изоэнтропического сжатия, определяются из таблицы термодинамических свойств перегретых паров хладагента. Все характеристики состояния рабочего вещества в данной таблице определяются по двум исходным параметрам, одним из которых является давления, а вторым - температура перегрева или другой известный показатель. Значения удельного объема, энтальпии и энтропии перегретых паров в точке 6 (v6 , i6, S6) определяются по давлению Ро и температуре перегрева tпр = t6. В таблице свойства перегретых паров приведены с шагом 5 градусов, поэтому для промежуточных значений температуры и давления необходимо пользоваться методом линейной интерполяции. Термодинамические параметры точки 7, соответствующей окончанию процесса сжатия в цилиндре компрессора, по давлению Рк. Вторым исходным параметром является энтропия, которая в изоэнтропическом процессе постоянна: S7 = S6. Значения температуры перегрева t7, удельного объема v7 и энтальпии i7 находятся в той строке таблицы, в которой давлению Рк соответствует энтропия S7. В случае, если величина S7 не совпадает с табличными, по двум ближайшим табличным значениям энтропии методом линейной интерполяции рассчитывается температура перегрева t7, а затем удельный объем v7 и энтальпия i7. Точки 4 и 2 цикла холодильного агрегата соответствуют процессу дросселирования, который сопровождается образованием некоторого количества паров хладагента. Данные точки расположены на диаграмме в области парожидкостной смеси холодильного агента, поэтому удельный объем, энтальпия и энтропия не могут быть определены непосредственно из таблиц. Перечисленные параметры состояния зависят от температуры, давления и массового расходного паросодержания и определяются расчетным путем с использованием табличных данных. Температура и энтальпия хладагента в точке 4 (t4, i4) рассчитывается из уравнения теплового баланса регенеративного теплообменника [5,10]: t 4 t3 C ( 56 ) (t 6 t 5 ) C ( 3 4 ) i4 i3 (i6 i5 ) (30) (31) где С(3-4), С(5-6) - средняя удельная теплоемкость хладагента соответственно в капиллярной трубке и всасывающем трубопроводе; C ( 3 4 ) C3 C 4 2 C ( 5 6 ) C5 C 6 2 (32) где С3, С4 - удельная теплоемкость жидкого хладагента в капиллярной трубке; С5, С6 - удельная теплоемкость паров хладагента во всасывающем трубопроводе. Значения удельной теплоемкости в точке 3 находится из таблицы приложения 13 по температуре tос, в точках 5 и 6 - из таблицы приложения 14 по температурам tо и tпр. Удельная теплоемкость в точке 4 задается в зависимости от температуры окружающей среды следующим образом: при tос=20оС удельная теплоемкость С4 выбирается по температуре -15оС, при tос=25оС удельная теплоемкость С4 выбирается по температуре -13оС, при tос=32оС удельная теплоемкость С4 выбирается по температуре -10оС, при tос=43оС удельная теплоемкость С4 выбирается по температуре -5оС. По рассчитанному значению температуры t4 из таблицы приложения 11 определяется давление Р4. Массовое расходное паросодержание в точке 4 (Х4) вычисляется из соотношения: i4 i4// X 4 // / i4 i4 (33) где i4', i4'' - энтальпия жидкой и паровой фазы хладагента при температуре t4 (приложение 11). Значения удельного объема и энтропии вычисляются с помощью табличных данных приложения 11 и паросодержания Х4: v4 = v4' + Х4 x ( v4'' - v4' ) ; (34) S4 = S4' + Х4 x ( S4'' - S4' ) , (35) где v4', v4'' - удельный объем жидкого и парообразного хладагента при температуре t4; S4', S4'' - энтропия жидкого и парообразного хладагента при температуре t4. В точке 2 цикла холодильного агрегата заданы значения температуры хладагента t2 = tо, давления Р2 = Ро и известно значение энтальпии i2=i4, т.к. процесс дросселирования 4 - 2 является изоэнтальпическим. Массовое расходное паросодержание Х2 вычисляется из соотношения: i2 i2/ X 2 // / i2 i2 (36) где i2', i2'' - энтальпия жидкой и паровой фазы хладагента при температуре t2 = tо (приложение 11). Значения удельного объема и энтропии рассчитываются по табличным данным приложения 11 и паросодержания Х2: v2 = v2' + Х2 x ( v2'' - v2' ) ; (37) S2 = S2' + Х2 x ( S2'' - S2' ) , (38) где v2', v2'' - удельный объем жидкой и паровой фазы хладагента при температуре tо; S2', S2'' - энтропия жидкого и парообразного хладагента при температуре t о. Результаты расчета цикла холодильного агрегата представляются в виде таблицы. В таблице 1 приведен пример результатов, полученных при расчете цикла по следующим исходным данным: tо = - 30оС; tк = 30оС; tо.c. = 20оС; tп = 28оС; tпр = 23оС. На основе расчета термодинамических параметров реперных точек производится вычисление приведенных ниже основных характеристик цикла холодильного агрегата. 1. Удельная массовая холодопроизводительность: qо =i5 - i2 . (39) 2. Удельная изоэнтропическая работа компрессора: ls = i7 - i6 . (40) 3. Удельное количество теплоты, отводимой в конденсаторе: qк = i8 - i9 . (41) 4. Холодильный коэффициент теоретического цикла: = qо / ls . (42) 5. Массовый расход хладагента, циркулирующего по контуру холодильного агрегата: Ga Q0 q0 (43) 6. Изоэнтропическая мощность компрессора: Ns = Gа × ls . (44) 7. Действительная объемная производительность компрессора: Vд = Gа ×v6 . (45) Рис.1 Принципиальная схема холодильного агрегата бытового компрессионного холодильника: 1 - компрессор; 2 - конденсатор; 3 - цеолитовый патрон; 4 - капиллярная трубка; 5 - испаритель; 6 - всасывающий трубопровод. *1 - *9 - реперные точки, изображенные на Т - S и P - i диаграммах Рис. 2 Теоретический цикл работы холодильного агрегата бытового холодильника в Т - S и Р - i диаграммах Процессы: 2 - 5 - кипения; 5 - 6 - перегрева паров; 6 - 7 - сжатия; 7- - 8 - отвода теплоты; 8 - 9 - конденсации; 9 - 1 - переохлаждения жидкости; 1 - 3 - дросселирования при теплообмене с окружающей средой; 3 - 4 - дросселирования при регенеративном теплообмене; 4 - 2 - адиабатического дросселирования. 6. РАСЧЕТ ПРОЦЕССА КИПЕНИЯ ХЛАДАГЕНТА В ИСПАРИТЕЛЕ. Необходимая площадь теплопередающей поверхности испарителя рассчитывается из уравнения (46) [3]: FИ Q K И Т И (46) где Q – тепловая нагрузка на испаритель Ки - коэффициент теплопередачи; Т И - средняя логарифмическая разность температур. Средняя логарифмическая разность температур рассчитывается из соотношения (47) [2]: Т И (Т В1 Т 0 ) (Т В 2 Т 0 ) Т Т0 ln В1 Т В2 Т 0 (47) где Т В1 - температура воздуха в камере холодильника в конце рабочей части цикла; Тв2 - температура воздуха в камере холодильника в начале рабочей части цикла; То - температура кипения холодильного агента. Коэффициент теплопередачи испарителя вычисляется из уравнения(48): КИ 1 1 1И И 1 И 2 И И Е И (48) где 1И - коэффициент теплоотдачи на внутренней поверхности каналов испарителя; 2 И - коэффициент теплоотдачи на наружной поверхности испарителя; Е И - коэффициент эффективности оребрения; И - толщина стенки каналов испарителя; И - коэффициент теплопроводности стенки испарителя; И -коэффициент оребрения испарителя, И FИ / FB (49) где F'и - площадь внутренней поверхности каналов испарителя. Значение коэффициента теплопроводности стенки для алюминиевых испарителей в диапазоне температур от 263 до 243 К находятся в пределах И = 200 … 203 Вт/м К. Коэффициент теплоотдачи на внутренней поверхности испарителя рассчитывается для пузырькового режима течения парожидкостной смеси хладагента в процессе кипения [8]: 1И 2 1 2 0,, 3 (,0 ) 2 3 3 0,075 1 10 , q , 1И ,, 0 0 v0 б0 Т 0 (50) где 0, , 0,, - плотность соответственно жидкого и парообразного хладагента при температуре кипения То; ,0 - коэффициент теплопроводности жидкого хладагента при температуре То; v 0, - коэффициент кинематической вязкости жидкого хладагента при То; б 0 - коэффициент поверхностного натяжения жидкого хладагента на границе с насыщенным паром; q1и - плотность теплового потока. Значения теплофизических параметров хладагента при температуре кипения определяются из приложений 11, 13 и 14. Коэффициент поверхностного натяжения для хладагента R12 при То = 243 К составляет б 0 = 16,7 10-3 Н/м, при То = 273 К - б 0 = 12,0 10-3 Н/м, для промежуточных значений То б 0 вычисляется методом линейной интерполяции. Плотность теплового потока в процессе кипения хладагента R12 определяется по формуле (51) [7]: q1И А 2,5 И d 1И , 0 0,5 Т С1 Т 0 2,5 (51) где И - средняя скорость парожидкостной смеси хладагента в испарителе; d1и - внутренний диаметр каналов испарителя; Тс1 - температура внутренней стенки испарителя; А - коэффициент, зависящий от температуры кипения хладагента. Средняя скорость потока хладагента определяется из условия неразрывности потока: И 4 Ga v И d12И (52) где vИ - средний удельный объём хладагента в испарителе. v И v2 X И (v5 v2 ) (53) где v2 , v5 - удельный объем хладагента в точках 2 и 5 цикла холодильного агрегата (раздел 4.2); Хи - среднее значение массового расходного паросодержания хладагента в процессе кипения в испарителе: Хи = 0,5 (1 - Х2) , (54) где Х2 - массовое расходное паросодержание хладагента на входе в испаритель (раздел 4.2). Коэффициент А для хладагента R12 в диапазоне температур кипения То= 243 … 263 К вычисляется из соотношения: А = 0,0085 То - 1,223 . (55) Вследствие высокой теплопроводности материала стенки испарителя разность температур (Тс1 - То) рекомендуется задавать в пределах (0,5… 0,8) К. В связи со сложным характером теплообмена между воздухом и наружной поверхностью испарителя, обусловленным одновременно протекающими процессами конвективного теплообмена и теплообмена излучением, коэффициент теплоотдачи на наружной оребренной поверхности испарителя складывается из двух составляющих [8]: 2И 2К 2Л (56) где 2к - коэффициент теплоотдачи на наружной поверхности испарителя, учитывающий влияние конвективного теплообмена; 2л- коэффициент теплоотдачи на наружной поверхности испарителя, учитывающий влияние лучистого теплообмена. Средняя величина конвективной составляющей коэффициента , теплоотдачи 2К при свободной конвекции воздуха у поверхности испарителя рассчитывается по уравнению [8]: 2, К Nu И B d 2И (57) NuИ - критерий Нуссельта d2и - наружный диаметр каналов испарителя; В - коэффициент теплопроводности влажного воздуха (приложение 5) при температуре Тw = 0,5 (Ткм + Тс2); Ткм - заданная температура воздуха в камере; Тс2 - температура наружной поверхности испарителя. 2 1 0.25 Nu И 0,8 PrB Cr 1 1 0.5 (PrB ) 0.25 (58) где Prв - число Прандтля для воздуха при Тw (приложение 15), характеризующее соотношение молекулярных свойств в процессе переноса теплоты; Cr - число Грасгофа, характеризующее эффективность подъемной силы, вызывающей свободную конвекцию воздуха [11]. g d 23И (Т КМ Т С 2 ) Cr v B2 (59) g - ускорение свободного падения 1 / TKM - температурный коэффициент объемного расширения воздуха; v B - коэффициент кинематической вязкости воздуха при температуре Т w (приложение 15). Температура наружной поверхности испарителя Тc2 зависит от температуры кипения и температуры в камере. Для испарителя морозильной и низкотемпературной камер Тc2 = То + (1 … 2) К, для испарителя холодильной камеры - Тс2 = То + (2 … 10) К. В случае горизонтального расположения испарителя при ориентировании теплообменной поверхности вниз, за среднее значение конвективной ,, , 0 , 5 составляющей теплоотдачи принимается , 2 К 2К [8]. На процесс конвективного теплообмена оказывают также влияние такие факторы, как термическое сопротивление слоя снегового покрова, образующегося на поверхности испарителя, термическое сопротивление контакта оребрения с трубами испарителя. С учетом влияния перечисленных факторов уравнение для расчета конвективной составляющей коэффициента теплоотдачи 2к принимает следующий вид [8]: 2К 1 1 2, К СН RКН СН (60) где сн - коэффициент теплопроводности слоя снегового покрова, сн = = 0,12 Вт/м&К; СН - допустимая толщина слоя снегового покрова на поверхности испарителя, в среднем, СН =0,002 м Rкн - термическое сопротивление контакта оребрения с трубами испарителя, в среднем, Rкн = 4,5 10-3 м2 К/Вт. При расчетах испарителей холодильников с принудительной циркуляцией охлажденного воздуха величина термического сопротивления слоя снегового покрова в уравнении (60) рассчитывается, исходя из толщины слоя инея бcн = 0,001 м. Для испарителей холодильных камер в расчетах учитывается влияние воды, образующейся на поверхности при цикличной работе холодильника. В этом случае коэффициент теплоотдачи a2к рассчитывается из уравнения (60а): 2К 1 1 2К В, , RКН В (60а) где В, - условная толщина слоя воды на поверхности испарителя, принимается равной В, = 0,001 м; ,В - коэффициент теплопроводности воды, ,В = 0,56 Вт/м К. Лучистая составляющая коэффициента теплоотдачи 2л рассчитывается на основе закона Ньютона-Рихмана [3]: 2Л q2 Л Т КМ Т С 2 (61) где q 2 Л - плотность теплового потока на наружной поверхности испарителя. Величина плотности теплового потока вычисляется из уравнения (62) [8]: q2 л 4 Т УКМ Т С4 2 б 1 1 1 С (62) В б – постоянная Стефана – Больцмана, б=5,67 10 8 Вт / м 2 К 4 с - коэффициент полного нормального излучения поверхности, в расчетах принимается равным с = 0,85 - 0,95. в - коэффициент полного нормального излучения влажного воздуха, принимается, в среднем, равным в = 0,3. После расчета коэффициента теплоотдачи на наружной поверхности испарителя по уравнению (48) вычисляется значение коэффициента теплопередачи Ки. Для систем с принудительной циркуляцией охлажденного воздуха ("No frost") в уравнение (46) подставляется значение коэффициента теплопередачи Kиn, определяемое из соотношения (63) [2]: Киn = 1,5 Ки (63) Площадь внутренней поверхности каналов испарителя вычисляется из соотношения Fи' = Fи / и, длина трубопровода испарителя - из известной зависимости (64): FИ, lИ d 1И (64) 7. РАСЧЕТ ПРОЦЕССА КОНДЕНСАЦИИ ХЛАДАГЕНТА В КОНДЕНСАТОРЕ 7.1. Тепловая стабилизация. Зона тепловой стабилизации включает в себя нагнетательный патрубок компрессора, нагнетательный трубопровод и часть конденсатора. На участке тепловой стабилизации происходит отвод теплоты от перегретых паров хладагента за счет теплообмена с окружающей средой. Температура паров хладагента снижается до температуры насыщения при данном давлении, т.е. до температуры конденсации. Площадь теплопередающей поверхности участка тепловой стабилизации рассчитывается из уравнения [3]: FT QT K T TT (65) Kт - коэффициент теплопередачи; Тт - средняя логарифмическая разность температур. QT - количество теплоты, отводимой от хладагента на участке тепловой стабилизации. Количество теплоты, отводимой от хладагента в зоне тепловой стабилизации, рассчитывается из соотношения [7]: Qт = ( i7 - i8 ) Gа , (66) где i7,i8 - энтальпия соответственно перегретых и насыщенных паров хладагента, определяемая из расчета цикла холодильного агрегата (раздел 4.2). Средняя логарифмическая разность температур вычисляется следующим образом: Т Т (Т С1 Т ОС ) (Т С 2 Т ОС ) (Т Т ОС ) ln С1 (Т С 2 Т ОС ) (67) где Тс1 - температура стенки нагнетательного патрубка у выхода из компрессора; Тс2 - температура стенки конденсатора в конце участка тепловой стабилизации. При проведении расчетов температура Тс1, в среднем, принимается равной Тс1 = Т7 - 20 К, температура Тс2 задается из условия: Тс2 = = Тк - 2 К. Коэффициент теплопередачи участка тепловой стабилизации рассчитывается из уравнения [3]: КТ 1 1 1Т С 1 М 2Т (68) 1Т , 2Т - коэффициенты теплоотдачи соответственно на внутренней и наружной поверхностях; М - коэффициент теплопроводности материала трубопроводов при температуре Тс = 0,5 (Тс1 + Тс2); с - толщина стенки трубопровода. Коэффициент теплопроводности для трубопроводов из меди при Т = =273 К составляет М = 393 Вт/м К, при Т = 373 К - М = 385 Вт/м К, для промежуточных значений температуры вычисляется на основе приведенных данных методом линейной интерполяции. Коэффициент теплоотдачи на внутренней поверхности участка тепловой стабилизации рассчитывается на основе критериального уравнения [8]: 1Т Nu1T 1T d 1K (69) где Nu1T - число Нуссельта, характеризующее интенсивность теплоотдачи от паров хладагента [8]; 1т - коэффициент теплопроводности паров хладагента при температуре Тх = 0,5 [(Т7-15) + Тк], определяемый из приложения 14; d1к - внутренний диаметр трубопровода. Nu1T 8 Re 1T Pr1T 900 1 12,7 Re 1T 8 0,5 2 Pr 3 1 (70) где - коэффициент гидравлического сопротивления; Rе1т - число Рейнольдса, характеризующее соотношение сил инерции и сил вязкости в потоке паров хладагента; Pr1т - число Прандтля, характеризующий соотношение молекулярных свойств переноса количества движения и теплоты и определяемый из приложения 14 при температуре Тх. Re 1T 1T d1K v1T (71) где v1T - коэффициент кинематической вязкости хладагента, определяемый из приложения 14 при температуре Тх. 1T - средняя скорость хладагента на участке тепловой стабилизации. 1T 2 Ga (v7 v8 ) (72) d12K где v7 , v8 - удельный объём перегретых и насыщенных паров хладагента, определяемый при расчете цикла холодильного агрегата ( раздел 4.2 ). 68 0,11 d1K Re 1T 0.25 (73) где - эквивалентная абсолютная шероховатость внутренней поверхности трубопровода; для медных трубопроводов D = 1,5&10-6 м. Коэффициент теплоотдачи на наружной поверхности участка термической стабилизации рассчитывается как сумма двух составляющих: коэффициента теплоотдачи aкт, учитывающего влияние конвективного теплообмена, и коэффициента теплоотдачи aлт, учитывающего влияние теплообмена излучением [8]: 2Т КТ ЛТ КТ Nu2T B d 2K (74) (75) где Nu2T - число Нуссельта [7]; В - коэффициент теплопроводности (приложение 5); d2к - наружный диаметр трубопровода. Nu 2T воздуха при 2 1 0, 25 0,8 Pr Cr 1 1 0,5 Pr температуре Тос 0, 25 (76) где Prв - число Прандтля для воздуха при температуре Тос (приложение15); Crт - число Грасгофа, характеризующее эффективность подъемной силы, которая вызывает свободноконвективное движение потока [11]. g d 23K TCT TOC CrT v B2 (77) где 1 Т ОС - температурный коэффициент объемного расширения воздуха; Т СТ 0,5 Т С1 Т С 2 - средняя температура наружной поверхности участка тепловой стабилизации; В - коэффициент кинематической вязкости воздуха при температуре Тос (приложение 15). Лучистая составляющая коэффициента теплоотдачи рассчитывается на основе закона Ньютона - Рихмана [3]: ЛТ q ЛТ Т СТ Т ОС (78) где q ЛТ - плотность теплового потока, определяемая из уравнения [8]: q ЛТ 4 4 Т СТ Т ОС 1 1 1 С (79) В где 5,67 10 8 Вт м 2 К 4 - постоянная Стефана-Больцмана. С - коэффициент полного нормального излучения поверхности конденсатора; В - коэффициент полного нормального излучения влажного воздуха. Рассчитанная по формуле (65) площадь наружной поверхности участка тепловой стабилизации является суммой площади гладкого трубопровода без оребрения Fгт от компрессора до начала конденсатора и оребренного трубопровода Fот, являющегося частью конденсатора: FT FRT FOT (80) Длина трубопровода без оребрения lгт выбирается конструктивно, затем рассчитывается площадь наружной поверхности гладкого и оребренного трубопроводов: FRT l RT d 2 K FOT FT FRT (81) (82) Площадь внутренней поверхности оребренного участка с коэффициентом оребрения, равным коэффициенту оребрения конденсатора K , определяется отношением: FOT K FOT (83) После расчета площади внутренней поверхности оребренного участка вычисляется длина оребренного трубопровода. 7.2. Конденсация хладагента Площадь теплопередающей поверхности основной части конденсатора, в которой происходит процесс конденсации хладагента, вычисляется из уравнения: FK QK K K TK (84) где QK - тепловая нагрузка конденсатора; K K - коэффициент теплопередачи конденсатора; TK - средняя разность температур. Тепловая нагрузка конденсатора рассчитывается следующим образом: QK q K Ga (84а) где qK - удельное количество теплоты, отводимой от конденсатора, определяемое в результате расчета цикла холодильного агрегата (раздел 4.2). Средняя разность температур представляет собой разность между температурой конденсации хладагента и температурой окружающей среды: TK TK TOC (85) Коэффициент теплопередачи конденсатора рассчитывается из уравнения [8]: KK 1 1 1K C 1 M 2 K K E K (86) где 1K - коэффициент теплоотдачи конденсирующегося хладагента, приведенный к внутренней поверхности конденсатора; 2 K - коэффициент теплоотдачи на наружной поверхности конденсатора; K - коэффициент оребрения конденсатора. Коэффициент теплоотдачи на внутренней поверхности при конденсации хладагента рассчитывается из уравнения [1]: 1K g 3K q K CK l T K K 1K K (87) где C - коэффициент, зависящий от пространственного расположения каналов: для горизонтального С=0,07; для вертикального С=0,11. K - коэффициент теплопроводности жидкого хладагента при температуре Тк (приложение 13); K - удельный объем жидкого хладагента при температуре Тк; K - коэффициент кинематической вязкости жидкого хладагента при температуре Тк (приложение 13); l K - определяющий размер конденсатора; T1K - средняя разность между температурой конденсации хладагента и температурой внутренней стенки. Разность температур T1K в расчетах принимается равной 1 2K . Определяющий размер конденсатора зависит от пространственного расположения его каналов. Для конденсаторов с вертикальным расположением каналов величина l K соответствует высоте конденсатора: l K 0,8 1,2м . Для конденсаторов с горизонтальным расположением каналов за определяющий размер принимается внутренний диаметр трубопровода. Коэффициент теплоотдачи на наружной поверхности конденсатора рассчитывается как сумма двух составляющих: коэффициента теплоотдачи, учитывающего влияние конвективного теплообмена и коэффициента теплоотдачи, учитывающего влияние теплообмена излучением [8]: 2K K Л (88) Конвективная составляющая коэффициента теплоотдачи рассчитывается из критериального уравнения теории подобия [8]: K Nu K B d 2K (89) где NuK - число Нуссельта; теплопроводности воздуха при температуре Тос B - коэффициент (приложение 5); d 2 K - наружный диаметр трубопровода. Значение критерия Нуссельта рассчитывается в зависимости от расположения каналов конденсатора. Для конденсаторов с вертикальным расположением каналов число Нуссельта вычисляется из уравнения (90) [8]: 2 1 0, 25 Nu K 0,8 PrB CrK 11 0,5 PrB 0, 25 (90) где PrK - число Прандтля для воздуха при температуре Тос (приложение15); CrK - число Грасгофа, характеризующее эффективность подъемной силы, которая вызывает свободноконвективное движение потока. Для конденсаторов с горизонтальным расположением каналов число Нуссельта рассчитывается из уравнения (90а) [8]: Nu K 1,18 PrK CrK 0 ,125 (90а) Число Грасгофа вычисляется из соотношения [11]: CrK g d 23K TCK TOC B2 (91) где 1 TOC - температурный коэффициент объемного расширения воздуха; TCK TK 2 3K - средняя температура наружной поверхности конденсатора; B - коэффициент кинематической вязкости воздуха при температуре Тос (приложение 15). Лучистая составляющая коэффициента теплоотдачи рассчитывается на основе закона Ньютона - Рихмана [3]: qЛ Л Т СК Т ОС где q Л - плотность теплового потока. (92) Плотность теплового потока при лучистом теплообмене рассчитывается по уравнению (79) с учетом средней температуры поверхности конденсатора Тск. Полученное в результате расчета по уравнению (84) значение представляет собой площадь наружной оребренной поверхности конденсатора. Площадь внутренней поверхности конденсатора определяется с учетом коэффициента оребрения: FK FK K (93) На основе значения площади внутренней поверхности и внутреннего диаметра трубопровода рассчитывается длина трубопровода конденсатора, шаг змеевика, задается шаг ребер для проволочно - трубных конденсаторов и вычисляется количество ребер. 7.3. Переохлаждение жидкого хладагента Переохлаждение жидкого хладагента после конденсации позволяет снизить величину потерь холодопроизводительности в процессе дросселирования и повысить удельную холодопроизводительность холодильного агрегата. Зоной переохлаждения жидкости является часть конденсатора, в которой происходит гидродинамическая и тепловая стабилизация потока жидкого хладагента при снижении его температуры от температуры конденсации Тк до температуры переохлаждения Т1. Площадь теплопередающей поверхности участка переохлаждения жидкого хладагента рассчитывается из уравнения: FП QП К П Т П (94) где QП - количество теплоты, отводимой на участке переохлаждения; К П - коэффициент теплопередачи; Т П - средняя логарифмическая разность температур между наружной поверхностью участка переохлаждения и температурой окружающей среды. Количество теплоты, отводимой от хладагента в зоне переохлаждения, рассчитывается из уравнения: QП i9 i1 Ga (95) где i9, i1 - энтальпия жидкого хладагента в точках 9 и 1 цикла холодильного агрегата (раздел 4.2). Средняя разность температур вычисляется следующим образом: TП Т П1 Т ОС Т П 2 Т ОС ln Т П1 Т ОС Т П 2 Т ОС (96) где Т П1 - температура стенки конденсатора в начале участка переохлаждения жидкого хладагента; Т П 2 - температура стенки конденсатора в конце участка переохлаждения. При проведении расчетов принимается, что Тп1 = Тк - 1 К; Тп2 = Т1- 1 К. Коэффициент теплопередачи зоны переохлаждения жидкого хладагента Кп вычисляется аналогично коэффициенту теплопередачи Кт участка тепловой стабилизации (раздел 4.4.1) по формулам (68) - (70). 8. РАСЧЕТ ПРОЦЕССА РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕНА Регенеративный теплообменник представляет собой часть капиллярной трубки и всасывающего трубопровода, которые находятся в тепловом контакте (рис.1). Длина pегенеpативного теплообменника рассчитывается по уравнению: L Q56 t p K p p (97) где Q56 - количество теплоты, передаваемое от капиллярной трубки всасывающему трубопроводу; t p - средняя логарифмическая разность температур хладагента в регенеративном теплообменнике; Kp - коэффициент теплопередачи регенеративного теплообменника; p - параметр, зависящий от конструкции регенеративного теплооб-менника. Из условия теплового баланса регенеративного теплообменника, изолированного от окружающей среды, количество теплоты, передаваемой от капиллярной трубки всасывающему трубопроводу, равно количеству теплоты, поглощаемой всасывающим трубопроводом. Количество передаваемой от капиллярной трубки теплоты вычисляется из соотношения: Q56 C56 Ga t 6 t 5 (98) где С5-6 - сpедняя удельная теплоемкость хладагента во всасывающем трубопроводе (приложение 13) С5 С 6 2 С 5 6 (99) Средняя логарифмическая разность температур в регенеративном теплообменнике вычисляется по формуле: t p t 3 t 4 t 6 t 5 t3 t 4 t6 t5 ln (100) Значения температуры хладагента в точках 3, 4, 5 и 6 определяются при проведении расчета цикла холодильного агрегата (раздел 4.2). По значениям температуры хладагента с помощью таблиц приложений 13 и 14 находятся необходимые для данного расчета теплофизические параметры. Параметр 3 выбирается в зависимости от конструкции регенеративного теплообменника. Для регенеративного теплообменника типа “труба в трубе” рекомендуется задавать 3 1,7 10 3 , для теплообменника, в котором капиллярная трубка припаяна к всасывающему трубопроводу, 3 1,2 10 3 . Коэффициент теплопеpедачи регенеративного теплообменника, в котором капиллярная трубка припаяна к всасывающему трубопроводу, вычисляется по уравнению: Кр 1 34 1 1 2 М 1 (101) 5 6 1 , 2 - толщина стенок капилляpной и всасывающей тpубки; М - теплопpоводность матеpиала, из котоpого изготовлены тpубо-пpоводы; 34 , 56 - средние коэффициенты теплоотдачи от хладагента в капиллярной трубке и всасывающем трубопроводе; Средние значения коэффициентов теплоотдачи в капиллярной трубке и всасывающем трубопроводе рассчитываются следующим образом: 3 4 3 4 2 ; 5 6 5 6 2 (102) Коэффициент теплоотдачи от капилляpной тpубки в точке 3 вычисляется на основе теории подобия: 3 Nu3 3 (103) D1 где D1 - внутренний диаметр капиллярной трубки, D1 8,3 10 4 м . Nu3 - число Hуссельта: Nu3 0,021 Re 0 ,8 3 0 , 43 3 Pr Pr 3 Pr3СТ 0 , 25 (104) где Re 3 - число Рейнольдса в точке 3; Pr - число Прандтля в точке 3 Pr3CT - число Прандтля, выбираемое из таблиц по значению t 3CT ; 3 t1 t 3 2 D1 Re 3 3 3 t 3CT (105) (106) где 3 - кинематическая вязкость жидкого хладагента при температуре окpужающей сpеды t3; 3 - скоpость потока жидкого хладагента на входе в капилляpную тpубку, вычисляемая на основе уpавнения неpазpывности потока: 3 Ga 3 F1 (107) F1 - площадь поперечного сечения капиллярной трубки. 3 - удельный объем жидкого хладагента при температуре t3 (раздел 4.2) Число Пpандтля вычисляется из соотношения: Pr3 3 a3 (108) где a 3 - коэффициент температуропроводности, выбираемый из таблиц (приложение 13) по температуре t3. Коэффициент теплоотдачи от капилляpной тpубки в точке 4 вычисляется аналогично точке 3. Коэффициент теплоотдачи от парообразного хладагента во всасывающем тpубопpоводе в точках 5 и 6 рассчитывается из уравнений: 5 Nu5 5 D2 (109), 6 Nu 6 6 D2 (110) где D1 – наружный диаметp всасывающего тpубопpовода; Значения числа Нуссельта для парообразного хладагента во всасывающем трубопроводе вычисляется из соотношения: Nu5 0,23 Re 50, 65 Pr50,33 (111) Число Нуссельта для паров хладагента в точке 6 определяется аналогично точке 5. Значения критериев Прандтля и Рейнольдса рассчитываются для точек 4, 5 и 6 аналогично точке 3 по формулам (106) - (108). При проведении расчетов теплофизические параметры хладагента для капиллярной трубки (точки 3, 4) определяются из таблицы приложения 13, для всасывающего трубопровода (точки 5, 6) - из приложения 14. 9. РАСЧЕТ ПРОЦЕССА ДРОССЕЛИРОВАНИЯ В КАПИЛЛЯРНОЙ ТРУБКЕ. В соответствии с разделением процесса дросселирования хладагента на три этапа (раздел 4.2): дросселирование при теплообмене с окружающей средой, дросселирование при регенеративном теплообмене с всасывающим трубопроводом и адиабатическое дросселирование, - при проведении расчетов капиллярная трубка также условно разделяется на три участка. Первый представляет собой часть капиллярной трубки от выхода из фильтра осушителя до начала регенеративного теплообменника, второй - часть капиллярной трубки, входящую в состав регенеративного теплообменника, третий - часть капиллярной трубки от выхода из теплообменника до входа в испаритель. Длина второго участка капиллярной трубки определяется при расчете регенеративного теплообменника (раздел 4.5). Длина первого участка капиллярной трубки рассчитывается из уравнения [6]: LO Q13 K1 T1 (112) где Q13 - количество теплоты, отводимой от хладагента в процессе дросселирования при теплообмене с окружающей средой; К1 - коэффициент теплопередачи; Т1 - средняя разность температур между температурой хладагента и температурой окружающей среды. Количество теплоты, отводимой от капиллярной трубки на первом расчетном участке капиллярной трубки, рассчитывается из соотношения: Q13 i3 i1 Ga (113) где i1, i3 - энтальпия хладагента в точках 1 и 3 теоретического цикла (раздел 4.2). Средняя разность температур определяется следующим образом: T1 0,5 T1 T3 Ga (114) где Т1, Т3 - температура хладагента в начале и конце первого участка капиллярной трубки. Коэффициент теплопередачи первого участка капиллярной трубки рассчитывается из уравнения: K1 1 1 1 1 1 d1 2 M 1B D1 (115) где 1 , 1B - коэффициенты теплоотдачи на внутренней и наружной поверхностях капиллярной трубки; D1, d1 - наружный и внутренний диаметры капиллярной трубки; М - коэффициент теплопроводности материала, из которого изго-товлена капиллярная трубка. Коэффициент теплоотдачи, приведенный к внутренней поверхности капиллярной трубки, рассчитывается из критериального уравнения теории подобия: Nu1 1 1 d1 (116) где 1 - коэффициент теплопроводности жидкого хладагента при температуре T1m 0,5 T1 T3 , определяемый из таблицы приложения13. Pr Nu1 0,021 Re 10,8 Pr10, 43 1 Pr3 0 , 25 (117) где Re1 - число Рейнольдса для потока хладагента; Pr1 - число Прандтля для жидкого хладагента при температуре Т1m (приложение 13); Pr1c- число Прандтля для жидкого хладагента при температуре Т3 (приложение 13). Число Рейнольдса вычисляется из уравнения: Re 1 13 d1 1 (118) где 13 - средняя скорость потока хладагента на первом участке капиллярной трубки; 1 - коэффициент кинематической вязкости жидкого хладагента при температуре Т1m (приложение 13). Средняя скорость потока 13 определяется как среднее арифметическое значений скорости в начале и конце первого участка капиллярной трубки: 13 0,5 1 3 (119) Скорость потока в начале и конце первого участка капиллярной трубки определяется из условия неразрывности потока: 1 Ga 1 f1 , Ga 3 3 f1 (120) где 1 ,3 - удельный объем хладагента в точках 1 и 3 цикла холодиль-ного агрегата; f1 - площадь внутреннего поперечного сечения капиллярной трубки. Длина второго участка капиллярной трубки, как было указано выше, соответствует длине регенеративного теплообменника (раздел 4.5). Длина третьего адиабатического участка капиллярной трубки вычисляется из уравнения: Ga2 2 d1 f12 P2 P4 2 La ln 4 Ga2 f12 2 2 2 (121) где P4 , P2 - давление хладагента в начале и конце адиабатического участка капиллярной трубки; 4 , 2 - удельный объем хладагента в начале и конце адиабатического участка; 2 - коэффициент гидравлического сопротивления течению потока. 68 2 0,11 d1 Re 2 0 , 25 (122) где - эквивалентная абсолютная шероховатость внутренней поверхности капиллярной трубки 1,5 10 6 м ; Re2 - число Рейнольдса двухфазного потока хладагента. Re 2 СМ d1 2 (123) где СМ - скорость циркуляции парожидкостной смеси хладагента в адиабатическом участке капиллярной трубки; 2 - коэффициент кинематической вязкости жидкого хладагента при температуре t 2m 0,5 t 4 t 2 . СМ 0,5 С 4 С 2 (124) где wс4, wс2 - средняя скорость потока хладагента в начале и конце адиабатического участка капиллярной трубки. С 4 Ga 4 4 1 1 X 4 f1 4 С 4 Ga 2 2 1 1 X 2 f1 2 (125) (126) Длина капиллярной трубки определяется суммой трех составляющих: LKT LO L p La (127) 10. СПИСОК ЛИТЕРАТУРЫ 1. Богданов С.Н., Иванов О.П., Куприянова А.В. Холодильная техника. Свойства веществ: Справочник. Изд. 3-е, перераб. и доп. М.: Агропромиздат, 1985. -208 с. 2. Доссат Рой Дж. Основы холодильной техники. Пер. с англ.- М.: Легкая и пищевая пром-сть, 1984. -520 с. 3. Исаченко В.П. и др. Теплопередача: Учебник для вузов / В.П. Исаченко, В.А. Осипова, А.С. Сукомел. - 4-е изд., перераб. и доп. - М.: Энергоиздат, 1981. -416 с. 4. Набережных А.И. Холодильные машины бытового назначения: Учебное пособие. - М.: МТИ, 1986. -67 с. 5. Нащокин В.В. Техническая термодинамика и теплопередача: Учебное пособие для неэнергетических специальностей вузов. - М.: Высшая школа, 1975. -496 с. 6. Тепловые и конструктивные расчеты холодильных машин / Под ред. Н.Н. Кошкина. Л.: Машиностроение, 1976. -464 с. 7. Тепловые и конструктивные расчеты холодильных машин: Учебное пособие для вузов / Е.М. Бамбушек, Н.Н. Бухарин, Е.Д. Герасимов и др.; Под общ. ред. И.А. Сакуна. - Л.: Машиностроение, 1987.-423 с. 8. Тепло- и массообмен. Теплотехнический эксперимент: Справочник/ Е.В. Аметистов, В.А. Григорьев, Б.Т. Емцев и др.; Под общ. ред. В.А. Григорьева и В.М. Зорина. - М.: Энергоиздат, 1982. -512 с. 9. Теплофизические основы получения искусственного холода: Справочник/ Под ред. А.В. Быкова. М.: Пищевая промышленность, 1980. -231 с. 10.Термодинамические основы холодильных машин бытового назначения: Учебное пособие/ Под ред. А.И. Набережных. М.: МТИ, 1988. -67с. 11.Хаузен Хельмут. Теплопередача при противотоке, прямотоке и перекрестном токе: Пер. с нем. - М.: Энергоиздат, 1981. -384 с. ПРИЛОЖЕНИЯ СМ. ФАЙЛ «ПРИЛОЖЕНИЯ»