Задание: Написать конспект по теме Отжиг и нормализация

реклама

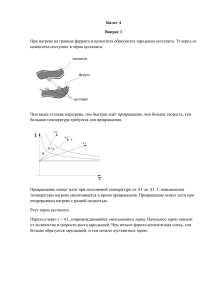

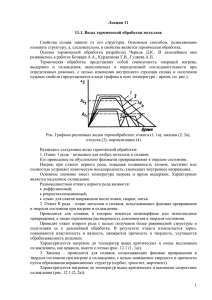

Задание: Написать конспект по теме Отжиг и нормализация. Изобразить все графики режимов отжига и нормализации Отжиг стали. После отливки, прокатки, ковки стальные заготовки охлаждаются неравномерно, это приводит к неоднородности структуры и свойств к возникновению внутренних напряжений. Отжиг - процесс термообработки металла, заключающийся в нагреве выше или ниже критических точек, выдержке и медленном охлаждении (печь или печь + воздух). При отжиге происходит переход структуры из неравновесного состояния в равновесное. Отжиг первого рода. Это отжиг, при котором, как правило не происходит фазовых превращений (перекристализации), а если они имеют место, то не оказывают влияния на конечные результаты. Различают следующие разновидности отжига первого рода:рекристаллизационный отжиг, отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода. Это отжиг, при котором изменение структуры сплава происходит посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. ОТЖИГ ПЕРВОГО РОДА, Рекристаллизационному отжигу подвергают сталь, деформированную в холодном состоянии. После наклепа сталь становится мало пластичной и дальнейшая ее деформация невозможна это объясняется изменениями в ее строении, зерна вытягиваются в направлении деформации. При нагреве холоднодеформированной (наклепанной) стали до температуры 400—450°С изменений в строении стали не происходит, механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При дальнейшем нагреве механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 9.1). Это происходит, потому что вытянутые деформированные зерна становятся равноосными. Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен А. А. Бочвар установил зависимость между температурой рекристаллизацией и температурой плавления чистых металлов: Трекр = 0,4 Тпл, где Трекр и Тпл — соответственно температуры рекристаллизации и плавления Температуры рекристаллизации для некоторых металлов таковы: Молибден___ 900 °С Медь___270 °С Железо_____ 450 °С Свинец__-30°С При 450оС рост новых равноосных зерен в сталях протекает вяло, поэтому на практике рекристаллизационный отжиг проводят при температуре 650-680оС. При определенной степени деформации (для стали 7—15 %) после рекристаллизации получаются очень большие зерна. Такая степень деформации называется критической степенью деформации. Отожженная холоднокатаная крупнозернистая сталь имеет низкую твердость и обладает низкой пластичностью. Поэтому во избежания сильного роста зерна при рекристаллизации деформацию стали заканчивают со степенью обжатия, больше чем критическая степень деформации, или проводят отжиг с полной фазовой перекристаллизацией. Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200—700 °С (чаще до 350—600 °С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (литье, сварка, обработка резанием и др.) Для сварных конструкций применять полный отжиг с целью уменьшения внутренних напряжений невозможно. Так как при 850оС упругие свойства стали снижаются, в результате чего, сварная конструкция может деформироваться под действием собственного веса. Режим отжига для уменьшения внутренних напряжений: 1)медленный нагрев со скоростью 100-150град/час до температуры 600650оС;2)выдержка при данной температуре 3-4мин на каждый мм толщины;3)охлаждение со скоростью 50-100 град/час до температуры около 300о Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию (химическая неоднородность). Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно). Слитки из легированной стали гомогенизируются при температуре 1100-1200оС в течении 10-20 часов с последующим медленным охлаждением. Устранить полосчатость в прокате из сталей перлитного класса удается при температуре около 1000оС для доэвд. сталей 1-2часа, для заэвд. 5-6часов. Для исправления перегрева для доэвд. сталей необходимо провести полный отжиг или нормализацию, для заэвд. нормализацию и высокий отпуск. Диффузионный отжиг дорогой и применяется для легированных сталей. Если после диффузионного отжига сталь подвергается обработке давлением, то полный отжиг не проводят, так как измельчение зерна происходит в результате деформации. ОТЖИГ ВТОРОГО РОДА. Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. . Полный отжиг состоит в нагреве сталей, содержащих углерода до 0,8%, до температуры выше линии SG на 30...50°С, т. е. Ас3 + (30...50°С), а сталей с содержанием углерода больше 0,8% до температуры выше линии РSК на 30...50°С, т.е. Ac1 + (30...50°C), выдержка при этой температуре до полного прогрева поковки и с последующем медленном охлаждении вместе с печью. Поковки из углеродистых сталей охлаждают со скоростью 50...150 град/час, а из легированных сталей - 20...60 град/час. В результате в металле снимаются внутренние напряжения, он становится более мягким и пластичным, но менее твердым. Заэвтектоидную сталь полному отжигу с нагревом выше критической точки Аст (линияSE на рис. 8.2) не подвергают, так как медленном охлаждении цементит располагается в виде сетки по границам зерен перлита ухудшая, механические свойства. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым. При отжиге стали на пластинчатый перлитзаготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20o в час. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура. Перегретая при отжиге сталь характеризуется крупным зерном. Перегрев почти не сказывается на пределе текучести, прочности и твердости. Относительное сужение и удлинение уменьшается на 10-15%. Ударная вязкость сильно падает с увеличением зерна. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. Рис. 5. Видманштеттова структура Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки АС1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура. Доэвтектоидные стали неполному отжигу подвергают редко. Это объясняется тем, что в связи с неполной перекристаллизацией (только одного перлита) не происходит измельчения всей структуры (феррит не подвергается перекристаллизации, что обеспечивает высокую вязкость), и в результате структура и свойства стали получаются хуже, чем после полного отжига. Для доэвтектоидных сталей неполный отжиг применяют с целью снижения твердости и снятие внутренних напряжений. Рис.9.3 Микроструктура перлита (Х 1000): а) пластинчатый; б),в) пластинчатый и частично зернистый; г)- зернистый. Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита заэвтектоидную сталь нагревают до температуры немного выше точки Ас1 740— 780 °С. При нагреве до такой температуры происходит превращение в аустенит только перлита, а цементит остается и образуется структура цементит + аустенит При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите.. При последующем медленном охлаждении (в печи со скоростью 20—60 °С в час до 700—650 °С с дальнейшим охлаждением на воздухе) из аустенита образуется ферритноцементитная структура с зернистой формой цементита — зернистый перлит (рис. 9.3). В связи с тем, что при этом виде отжига получается зернистая (сфероидальная) форма цементита, этот отжиг называют сфероидизирующим. Зернистый перлит имеет меньше твердость, но больше пластичность и вязкость. Для стали с зернистым перлитом твердость НВ 160—180, для стали с пластинчатым перлитом — НВ 180—250. Для облегчения образования зернистого перлита нагрев ( до 740 - 780 °С) и охлаждение (до 700—650 °С) повторяют несколько раз. Такой отжиг называют маятниковым или циклическим. При этом образовавшиеся зерна цементита во время первого охлаждения являются дополнительными центрами кристаллизации при втором охлаждении и т.д. При таком отжиге процесс сфероидизации цементита идет быстрее, чем при изотермической выдержке и продолжительность отжига сокращается. Изотермический отжиг - Характерной особенностью изотермического отжига является образование ферритно-перлитной структуры из аустенита при постоянной температуре, а не при охлаждении, как при полном отжиге. Поэтому в отличие от полного отжига доэвтектоидную сталь, например, нагревают до температуры Ас3 + (20—30 °С) и после выдержки быстро охлаждают до температуры немного ниже критической точки Аг1 (до 700— 680 °С),затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч. Схема изотермического отжига приведена на рис. 7.Применяется в тех случаях, когда требования к твердости отожженной стали менее жесткие и допустимы более высокие значения, температуру изотермического отжига можно понизить, тем самым сократить длительность Рис. 7. Схема изотермического отжига и изотермической закалки Нормализационный отжиг (нормализация) Нормализация заключается в нагреве до температур на 30-50°С выше линии GSE, непродолжительной выдержке для прогрева и завершения фазовых превращений и охлаждении на воздухе. Скорость охлаждения зависит от массы изделия и отношения его поверхности к объему. Нормализацию чаще всего применяют как промежуточную операцию для устранения пороков строения и общего улучшения структуры перед закалкой , а также для смягчения стали перед обработкой резанием. То есть цели ее близки к целям отжига. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. Кроме того , частично подавляется выделение избыточной фазы ( феррита или вторичного цементита) и , следовательно, образуется квазиэвтектоид. Таким образом, прочность стали после нормализации больше, чем прочность после отжига, так как охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность ферритно-цементитнойструктуры(сорбит или троостит). Нормализацию широко применяют вместо смягчающего отжига к низкоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые сильно упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Аст вторичный цементит растворяется, а при последующем охлаждении на воздухе он не успевает образовать грубую сетку , понижающую свойства стали. Нормализация служит для общего измельчения структуры перед закалкой. Выделения избыточного феррита и эвтектоид становятся более дисперсными и тем самым облегчается образование гомогенного аустенита при нагреве под закалку. Как окончательную термообработку нормализацию применяют к низкоуглеродистым низколегированным, средне- и высокоуглеродистым доэвтектоидным сталям