Билет 4 Вопрос 1 При нагреве на границе феррита и цементита

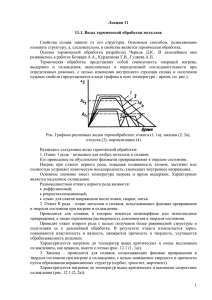

реклама

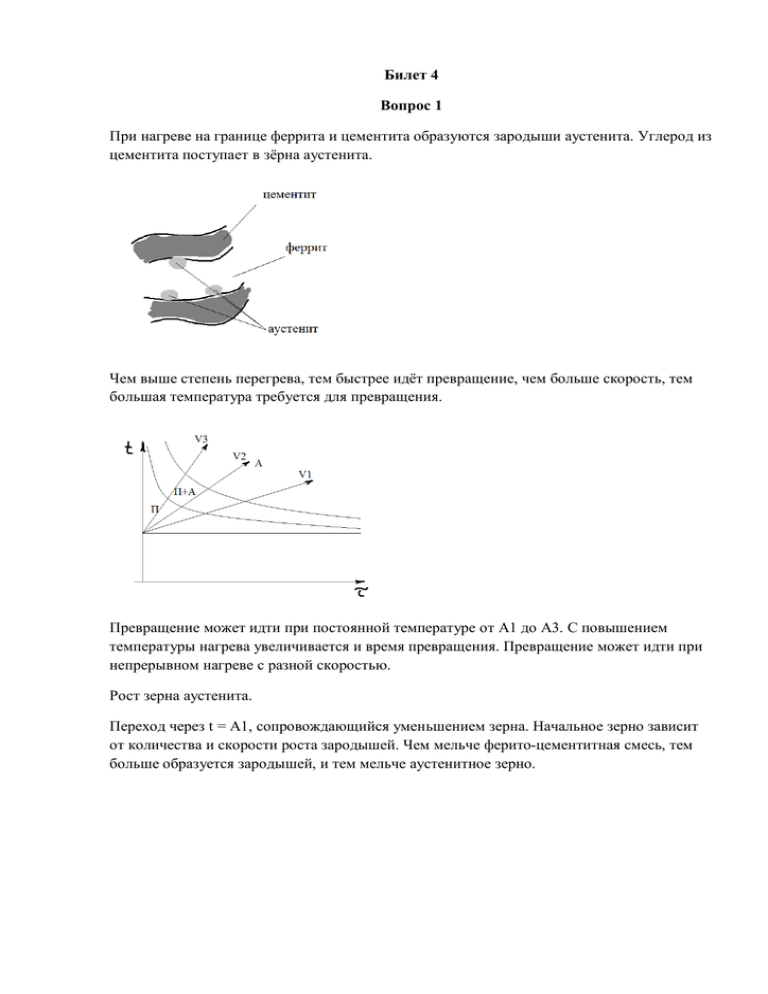

Билет 4 Вопрос 1 При нагреве на границе феррита и цементита образуются зародыши аустенита. Углерод из цементита поступает в зёрна аустенита. Чем выше степень перегрева, тем быстрее идёт превращение, чем больше скорость, тем большая температура требуется для превращения. Превращение может идти при постоянной температуре от А1 до А3. С повышением температуры нагрева увеличивается и время превращения. Превращение может идти при непрерывном нагреве с разной скоростью. Рост зерна аустенита. Переход через t = А1, сопровождающийся уменьшением зерна. Начальное зерно зависит от количества и скорости роста зародышей. Чем мельче ферито-цементитная смесь, тем больше образуется зародышей, и тем мельче аустенитное зерно. Зерно растёт с увеличением времени выдержки и с повышением температуры. Различают стали природно мелко- и крупнозернистые. Последние более склонны к росту зерна. σт=σ0 + kd^(-1/2) – уравнение Петча – Холла Вопрос 2. Износостойкими называются стали, характеризующиеся высоким сопротивлением изнашиванию (шарикоподшипниковые, высокомарганцовистые и др.). Шарикоподшипниковые стали марок ШХ6, ШХ9, ШХ15, ШХ15СГ применяются для изготовления колец, шариков и роликов подшипников качения. Высокое содержание углерода (0,95-1,15%) и хром, среднее содержание которого указано в марке в десятых долях процента, обеспечивают их высокую твердость. Кроме того, хром увеличивает прокаливаемость стали. Окончательной термической обработкой является закалка с температур 830-880°C (а зависимости от марок стали) в масле и низкотемпературный отпуск при 150-160°C на твердость не ниже 61-65 HRC₃. Структура стали после окончательной термической обработки — мелкоигольчатый мартенсит с равномерно распределенными округлыми включениями карбидов (Fe, Cr)₃C. Для изготовления деталей, работающих в условиях высоких давлений, ударных нагрузок с одновременным истиранием (трамвайные и железнодорожные стрелки и крестовины, гусеничные траки, звездочки, детали дробильных установок и др.) используется сталь 110Г13Л. Структура этой стали — высокоуглеродистый аустенит, легированный марганцем. Этот аустенит в условиях трения скольжения при больших удельных нагрузках и ударах наклёпывается и твердость стали повышается до 45-48 HRC₃ при сохранении других свойств. Вопрос 3. Бронзы – медные сплавы, в которых основным легирующим элементом являются любые металлы, кроме цинка. По химическому составу разделяются на оловянистые и безоловянистые. По способу производства: деформируемые и литейные. Маркировка деформируемых: БрОЦС4-4-2,5 после Бр идёт обозначение легирующих элементов, цифры показывают их среднюю концентрацию ) Маркировка литейных: после обозначения легирующего элемента ставится его содержание в %. Если содержание легирующих элементов в литейной и деформируемой бронзе перекрывается, то в литейной ставится буква Л. Бронзы по сравнению с латунью обладают более высокой прочностью, коррозионной стойкостью и лучшими антифрикционными свойствами.Влияние Sn на механические свойства меди аналогично влиянию цинка. Проявляется более резко, уже при 5% пластичность падает. Не подвергаются обработке давлением, если олова более 5%. Главное применение бронз – сложные отливки и вкладыши подшипников. Для удешевления добавляют цинк ( 5 – 10% ). Фосфор вводят в качестве раскислителя для устранения хрупких включений окиси олова. Если кроме олова присутствуют другие элементы, то бронза называется легированной. Она превосходит оловянистую по механическим свойствам ( Al и Si ), химической стойкости ( Al ), по жидкотекучести (Si, Zn ), по антифрикционным свойствам ( Pb ), по твёрдости и упругости (Be ). Билет 12 Вопрос 1. Отжиг — вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений. Виды отжига: По классификации А. А. Бочвара различают 2 вида отжига: 1. Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации). 2. Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение. Полный и неполный отжиг Полный отжиг заключается в нагреве стали на 30—50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/ч. Если охлаждение ведётся на воздухе, происходит нормализация. Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками и последующем медленном охлаждении. Изотермический отжиг Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры. Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для выравнивания неоднородностей распределения элементов по объёму изделия. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах. Температура нагрева зависит от температуры плавления Тн = 0.7-0.8 Тпл Рекристаллизационный отжиг — нагрев до температуры на 100-200 °C выше температуры рекристаллизации ,выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклепа, и свойства металла соответствуют равновесному состоянию. Гомогенизационный отжиг — термообработка литого материала, обеспечивающая получение равновесной структуры. При гомогенизационном отжиге идут следующие процессы: 1. выравнивание химического состава до равновесного; 2. растворение избыточных фаз; 3. выделение фаз из пересыщенного твердого раствора — особый случай — гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий; 4. рост зерна; 5. образование и рост пор. Нормализация Нормализацией называется процесс термической обработки, заключающийся в нагреве до температуры выше Ас3 для доэвтектоидной или Аст для зазвтектоидной стали с последующим охлаждением на воздухе. При нагреве до температуры нормализации низкоуглеродистых сталей происходят те же процессы, что и при отжиге, т. е. измельчение зерен. Но, кроме того, вследствие охлаждения, более быстрого, чем при отжиге, и получающегося при этом переохлаждения, строение перлита получается более тонким (дисперсным), а его количество большим. Механические свойства при этом оказываются более высокими (повышенная прочность и твердость), чем при более медленном охлаждении (при отжиге). Нормализация по сравнению с отжигом — более экономичная операция, так как не требует охлаждения вместе с печью. В связи с указанными преимуществами нормализация получила широкое распространение вместо отжига низкоуглеродистых сталей. Нормализация применяется также для устранения цементитной сетки в заэвтектоидных сталях. При нагреве зазвтектоидной стали с цементитной сеткой выше критической точки Аст образуется структура аустенита. Если после такого нагрева при медленном охлаждении (при отжиге) цементит выделяется в виде сетки, то ускоренное охлаждение на воздухе (нормализация) препятствует выделению цементита по границам зерен и образуется мелкая феррито-цементитная смесь. Закалка Зака́лка — вид термической обработки изделий из сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле). Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала. В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 - 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит иаустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча. Вопрос 2. Термической обработкой называют технологические процессы, состоящие из нагрева, выдержки и охлаждения стальных деталей с целью изменения их структуры и свойств. Это один из самых распространенных в технике и самых эффективных способов изменения структуры и свойств сталей и сплавов, обусловленных протеканием различных фазовых превращений. Классификация основных видов термической обработки была разработана академиком А.А.Бочваром. Термическая обработка включает четыре основных вида: отжиг, закалку, отпуск и старение. Отжигом называют вид термической обработки, при которой формируются близкие к равновесным структуры материалов, в которых неравновесные состояния возникли в результате предшествующих видов воздействия (литье, ковка, прокатка, сварка и т.п.). Существуют два основных типа отжига - отжиг первого рода, при котором могут не протекать фазовые превращения, например, рекристаллизационный, и отжиг второго рода, сопровождающийся фазовыми превращениями (полный и неполный отжиги). При отжиге сталь охлаждают очень медленно, обычно вместе с печью. Закалкой стали называют процесс, при котором металл нагревают до температур выше температур фазовых превращений и быстро охлаждают для получения неустойчивых состояний. При закалке сталь приобретает высокую твердость. Отпуском предварительно закаленных сталей и сплавов называют технологические операции, проводимые с целью получения более устойчивых структурных состояний. Термин отпуск применяют в тех случаях, когда при закалке материал претерпевает полиморфные превращения. Старением называют процесс распада пересыщенных закаленных твердых растворов, в которых при закалке полиморфных превращений не происходило. Как правило, этот процесс осуществляется при нагреве металла. Возможность или невозможность проведения того или иного вида обработки определяется на основании анализа диаграмм состояний. Основой для изучения термической обработки стали является диаграмма состояния железо-цементит. Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка обозначается A1 и соответствует линии PSK диаграммы. Верхняя критическая точка А3 соответствует линии GSE. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с - при нагреве и r - при охлаждении. Рассматривая структурные превращения в стали, следует выделить три основные структуры: аустенит (А, γ) - твердый раствор углерода в Feγ; мартенсит (М) - перенасыщенный твердый раствор углерода в Feα; перлит (П)- эвтектоидная смесь одновременно образующихся феррита и цементита (Ф + Fе3С). При термической обработке стали наблюдаются четыре основных превращения: 1). превращение перлита в аустенит, протекающее выше точки А1. 2). превращение аустенита в перлит, протекающее ниже точки А1. 3). превращение аустенита в мартенсит. 4). превращение мартенсита в феррито-карбидную смесь. Возможность протекания указанных превращений определяется соотношением свободных энергий основных структур (рис. 3.1). Устойчивой в данных условиях является та структура, которая обладает минимальным запасом свободной энергии. Способы закалки: Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей. Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло). Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ. Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит. Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита. Вопрос 3. Жаростойкость характеризует сопротивление металлов окислению при повышенных температурах. В сталях на поверхности образуются окислы: FeO вюстит, Fe₂O₃ гематит, Fe₃O₄ мартенсит. Жаропрочные – сплавы работающие при Т выше 500ºС. Жаропрочность – сопротивление металла пластическим деформациям при длительном воздействии нагрузки в области повышенных температур. Жаропрочные материалы делят на: 1 жаропрочные стали 2 стареющие сплавы 3 искусственные композиционные материалы, упрочнённые дисперсными частицами или волокнами высокопрочных соединений. 4 естественно-волокнистые материалы, т.е. направлено-кристализованные эвтектики. Жаропрочность определяется температурой и временем. При низких температурах прочность мало зависит от дополнительного воздействия нагрузки и при напряжениях ниже σв разрушение не происходит. Возрастание угла наклона прямо показывает, что при более высоких температурах зависимость прочности от времени выдержки существует. Поэтому жаропрочность характеризуется двумя характеристиками: Длительная прочность – предел прочности, которую выдерживает материал в течение определённого времени при определённой температуре Условный предел ползучести – напряжение которое вызывает за установленное время испытания при данной температуре заданное удлинение образца или заданную скорость деформации. Факторы, способствующие жаропрочности: Материалы обладают высокой прочностью при нормальной температуре и имеют повышенную прочность при повышенной температуре. Материалы имеющие большую Т плавления обладают большой жаропрочностью. Увеличение размеров зерна способствует жаропрочности. Улучшение технологии выплавки.