на конференциюx - Сибирский федеральный университет

реклама

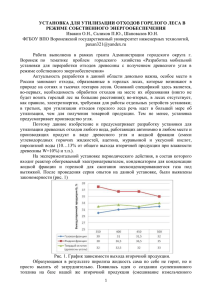

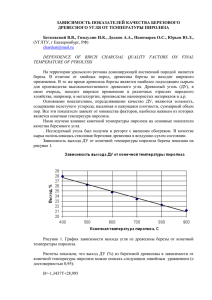

УДК 66.011:66.091 СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИ ЖИДКОГО ТОПЛИВА ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, ПУТЕМ ВЫСОКОСКОРОСТНОГО ПИРОЛИЗА. В.А. Таранов Научный руководитель к. т. н, Соловьев Е.А. Сибирский федеральный университет 660041, Россия, г. Красноярск В настоящее время нефть является основным источником органического сырья, но ограниченность ее мировых запасов и постоянный рост стоимости добычи вследствие вовлечения в эксплуатацию более труднодоступных месторождений стимулируют работы по созданию новых процессов химической переработки альтернативного органического сырья[1]. Каменные и бурые угли, мировые запасы которых существенно выше, чем нефти и газа, рассматриваются в перспективе в качестве основных видов сырья для производства моторных топлив и продуктов органического синтеза[2]. Таким образом, именно угли должны обеспечить плавный переход от ископаемого органического сырья к новым источникам энергии. В настоящее время известен ряд способов термохимической переработки твердых горючих ископаемых с целью получения синтетического жидкого топлива – (СЖТ). Условно эти способы можно разделить на два направления: термическая переработка сырья без доступа воздуха, в том числе полукоксование, коксование, пиролиз; газификация и ожижение [3]. При это наиболее перспективным представляется способ переработки угля на основе процесса высокоскоростного пиролиза. Под высокоскоростным пиролизом обычно понимают разложение органического вещества угля при температуре 400оС и выше в отсутствии кислорода при очень малом и быстром нагреве, времени пребывания сырья в реакторе (0,1-0,5 сек). Данный метод технически прост так как процесс осуществляется в одну стадию, и образовавшиеся парогазовые продукты конденсируют с получением смеси жидких углеводородов, которую впоследствии можно разделять известными способами. А при последующей переработке можно получать высококачественные моторные топлива. При этом наряду с твердым остатком (полукоксом) образуется угольная смола. Выход смолы по сравнению с выходом полукокса обычно невелик и составляет 5 – 10% масс. При переработке углей и 15 – 20% масс. Наибольшая эффективность процесса (максимальная степень превращения, и селективность) достигается при высоких скоростях нагрева исходного сырья и максимально возможной дисперсности частиц бурого угля. Крупность частиц подаваемого сырья не должна превышать 250 мкм. Увеличение размеров частиц повышает экономичность за счет снижения энергозатрат на измельчение, но при этом снижается эффективность процесса извлечения углеводородов. Это обусловлено тем, что увеличение размеров частиц сырья приводит к уменьшению поверхности теплообмена, в результате чего затрудняется процесс мгновенного прогрева сырья на всю его глубину и соответственно затрудняется процесс выделения жидких углеводородов. Таким образом из всех рассмотренных способов переработки БУ с получением СЖТ наиболее эффективным представляется пиролиз при высоких скоростях нагрева. При этом необходимо обеспечить максимальную скорость процесса и минимальный размер частиц. Также требует проработки аппаратурное оформление процесса. С учетом вышеизложенного, для реализации процесса высокоскоростного пиролиза бурого угля с получением синтетического топлива предлагается следующая схема (рисунок 1). Рисунок 1 - Схема процесса высокоскоростного пиролиза бугого угля с получением синтетического топлива. 1- мельница; 2 - смеситель; 3 - теплообменник; 4- реактор пиролиза; 5–газовый котел; 6- накопитель; 7- газификатор; 8- теплообменник; 9 – газгольдер; 10 – циклон; 11 – каталитический реактор; 12 – катализатор; 13 – накопитель для СЖТ Бурый уголь подается на мельницу 1, где измельчается до состояния 15-250 мкм. После этого угольная пыль поступает в смеситель 2 где смешивается с низкокипящим остатком из блока конденсации 12, превращаясь в угольную пасту. Затем угольная паста подогревается в теплообменнике 3, для поддержания жидкотекучего состояния, после чего подается в реактор пиролиза 4. В реактор так же подается нагретый генераторный газ под давлением из газгольдера 9, который создает вихревой поток внутри реактора, тем самым обеспечивая процесс высокоскоростного пиролиза бурого угля. Нагрев стенок реактора 4 до температуры пиролиза (600-700о С) осуществляется дымовыми газами поступающими из газового котла 5. Полукокс образующийся в реакторе как побочный продукт пиролиза накапливается в накопителе 6, после чего подвергается газификации в газификаторе 7 газ которого предварительно охлаждается в теплообменнике 8 и накапливается в газгольдере 9. Газификатор 7 предназначен для выработки газа носителя для реактора пиролиза и продувки, обеспечивает поступление водорода в реакционную смесь с целью повышения светлых фракций. Образовавшуюся в результате высокоскоростного пиролиза парогазовая смесь из реактора 4 поступает в горячий циклон 10 где сепарируются твердые примеси после чего насыщенный газ поступает в каталитический реактор 12 для повышения светлых фракций в конденсируемых продуктах пиролиза путем осуществления реакции каталитического гидрирования. Катализатором будет являться оксид Fe, Zn, Cu. Неконденсируемые продукты пиролиза утилизируются в газовом котле 5 для поддержания теплового режима работы реактора. Теплообменник 14 используется для подогрева газа-носителя перед подачей в реактор. Таким образом, предлагаемая схема обеспечивает эффективную переработку бурого угля, древесных отходов с получением ценного продукта СЖТ. Список литературы: 1. Уилсон К.Л. Уголь - "мост в будущее". М.: Недра, 1985, 496 с. 2. Э. А. Тюрина, О.В. Скрипченко, Оптимизационные исследования энерготехнологического производства синтетических жидких топлив и электроэнергии из угля с системой очистки продуктов газификации; (Томский политехнический институт) Энергетика №4; 2012. 3. Кричко А. А., Лебедев В. В, Фарберов И. Л., Нетопливное использование углей, 1978.