Диссертация Хазимов Канат Мухатович

реклама

Казахский национальный аграрный университет

УДК 631.172; 631.155.2:635.1/7

На правах рукописи

ХАЗИМОВ КАНАТ МУХАТОВИЧ

Интенсификация процесса сушки продуктов растительного

происхождения с использованием солнечной энергии

6D080600 - Аграрная техника и технология

Диссертация на соискание ученой степени

доктора философии (PhD)

Научные консультанты

Хазимов М. Ж. к.т.н., профессор

Бора Г.Ч., PhD., профессор

Республика Казахстан

Алматы, 2015

1

СОДЕРЖАНИЕ

1

1.1

1.2

1.3

1.4

1.5

1.6

2

2.1

2.1.1

2.1.2

2.1.3

2.2

2.2.1

2.2.2

3

3.1

3.2

3.3

3.4

3.4.1

3.5

3.6

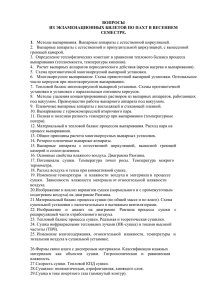

НОРМАТИВНЫЕ ССЫЛКИ……………………………………...

ОПРЕДЕЛЕНИЯ…………………………………………………….

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ…………………………….

ВВЕДЕНИЕ………………………………………………………….

АНАЛИТИЧЕСКИЙ ОБЗОР СОСТОЯНИЯ

ПРОИЗВОДСТВА ПЛОДООВОЩНОЙ ПРОДУКЦИИ

В РЕСПУБЛИКЕ И СУШКИ

ПРОДУКТОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ……

Состояние производства плодоовощной продукции

в Республике Казахстан……………………………………………...

Роль сушеных плодов и овощей в питании человека……..…….....

Сушествующие способы сушки продуктов

растительного происхождения ..........................................................

Технические средства для получения сушеных продуктов

растительного происхождения……………………………………...

Особенности использования солнечной энергии

для получения сушеных продуктов растительного

происхождения ……...………………………....................................

Постановка задач исследований……………………………………

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА

ПРОЦЕСС СУШКИ ПРОДУКТОВ РАСТИТЕЛЬНОГО

ПРОИСХОЖДЕНИЯ………………………………………………

Программа и методика исследований………………………………

Плотность исследуемого материала………………………………..

Определение углов и коэффициентов трения……………………..

Определение теплофизических свойств……………………………

Результаты исследования……………………………………………

Углы и коэффициенты трения…………………………….………...

Теплофизические свойства………………………………………….

ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ К ОБОСНОВАНИЮ

РАБОЧЕГО

ПРОЦЕССА

И

КОНСТРУКТИВНЫХ

ПАРАМЕТРОВ ГЕЛИОСУШИЛКИ…...………………….…….

Дифференциальные уравнения тепло и массообмена…….……...

Моделирование движения сушильного

агента в гелиосушилке тоннельного типа……………….…………

Конструкция гелиосушилки………………………….……………..

Процесс тепломассообмена в сушильной камере

гелиосушилки …….……………………………………………….. ...

Материальный и тепловой баланс гелиосушки

для сушки фруктов и овощей……………………………….............

Численное решение уравнений Навье-Стокса для

несжимаемой вязкой жидкости..........................................................

Постановка задачи и основные

2

5

6

7

8

13

13

20

21

25

29

40

44

44

45

46

49

53

53

55

61

61

62

70

71

72

77

3.7

3.8

3.9

4

4.1

4.2

4.2.1

4.2.2

4.2.3

4.2.4

4.2.5

4.2.6

4.2.7

4.3

4.3.1

4.3.2

4.3.3

4.3.4

4.3.5

4.3.6

4.3.7

5

дифференциальные соотношения…………………………………..

Алгоритмы решения задачи……………...…………………………..

Результаты численных расчетов и их обсуждение……………….

Обоснование геометрических параметров сушилки.........................

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

НА ЛАБОРАТОРНЫХ УСТАНОВКАХ……………………….

Программа лабораторных исследований………………..………......

Методика проведения лабораторных исследований…………..……

Оценка влияния конструктивных материалов

сушилки на степень нагрева сушильного агента…………………..

Исследование темпа нагревания

теплоаккумулирующих материалов …..…………………………....

Определение среднего значения скорости

воздуха на входе камеры сушилки……………………………….…

Определение расхода отработанного теплоносителя

при выходе из камеры сушилки…………...………........…………..

Определение изменения температурной зоны

внутри камеры сушилки от изменения расхода

теплоносителя………………………………………………………...

Исследование изменения влагосодержания

растительных продуктов от временно-температурных

параметров процесса сушки…………………………………………

Исследование изменения влагосодержания

растительных продуктов в зависимости от обработки,

размера и формы нарезки материала………………………………..

Результаты исследований……………………………………………

Оценка влияния конструктивных материалов

сушилки на степень нагрева сушильного агента…………………..

Исследование темпа нагревания

теплоаккумулирующих материалов …..…………………………...

Среднее значение скорости

воздуха на входе камеры сушилки………………………………….

Расхода отработанного

теплоносителя из камеры сушилки…………………………………

Значения температурных зон внутри

камеры сушилки от изменения расхода теплоносителя….………..

Изменение влагосодержания

растительных продуктов, от временнотемпературных параметров установки…………………………….

Изменения влагосодержания

растительных продуктов в зависимости от обработки,

размера и формы нарезки материала……………………………….

ПРОИЗВОДСТВЕННЫЕ ИСПЫТАНИЯ

РАЗРАБОТАННОЙ ГЕЛИОСУШИЛКИ

И ЕЕ ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ.......................

3

79

81

87

91

96

96

97

97

99

100

102

104

107

110

111

111

113

115

116

117

120

121

127

5.1

5.2

5.2.1

5.2.2

5.2.3

5.3

5.3.1

5.3.2

5.3.3

5.4

Программа испытаний гелисушилки.................................................

Методика проведения производственных испытаний…………….

Исследование кинетики сушки в процессе работы сушилки….….

Выявление рациональных технологических

режимов работы предлагаемой сушилки………………..………….

Исследование по оценке качества сушенных продуктов.................

Результаты производственных испытаний........................................

Исследование кинетики сушки в процессе работы сушилки…...…

Выявление рациональных технологических

режимов работы предлагаемой сушилки……….…………………...

Исследование качества сушенных продуктов и ее оценка...............

Экономическая эффективность

разработанной гелиосушилке………………………………………...

ЗАКЛЮЧЕНИЕ…………………………………………………...…

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……..………

ПРИЛОЖЕНИЕ А – Инновационные патенты…………………

ПРИЛОЖЕНИЕ Б – Шаровой бикалориметр…………………….

ПРИЛОЖЕНИЕ В – Описание интерфейса и текста программы.

ПРИЛОЖЕНИЕ Г – Текст программы расчета агента…………..

ПРИЛОЖЕНИЕ Д – Зависимости чисел Рейнольдса......………..

ПРИЛОЖЕНИЕ Е – Теплоаккумулирующие материалы..............

ПРИЛОЖЕНИЕ Ж – Характеристики приборов..….……….........

ПРИЛОЖЕНИЕ И – Текст программы эксперимента………...…

ПРИЛОЖЕНИЕ К – Плотность сухого воздуха………………….

ПРИЛОЖЕНИЕ Л – Акт испытания…………………………...….

ПРИЛОЖЕНИЕ М – Рекомендация................................................

ПРИЛОЖЕНИЕ Н – Акты внедрения………..……………………

4

127

128

128

131

132

133

133

135

137

138

142

144

151

164

166

170

179

186

188

190

193

194

196

199

НОРМАТИВНЫЕ ССЫЛКИ

В настоящей диссертации использованы ссылки на следующие

стандарты:

ГОСТ 15875-80 – Светопропускание;

ГОСТ 13496.3-80 – Методы определения влажности;

ГОСТ 10856-96 – Метод определения влажности;

ГОСТ 12.3.018 – 79 - Системы вентиляционные методы аэродинамических

испытаний;

ГОСТ 7076-99. – Метод определения теплопроводности и термического

сопротивления при стационарном тепловом режиме;

ГОСТ Р ЕН 29053-2008 – Методы определения сопротивления продуванию

потоком воздуха;

ГОСТ Р 52622-2006 – Овощи сушеные. Общие технические условия;

ГОСТ 28561-90 – Продукты переработки плодов и овощей. Методы

определения сухих веществ и влаги;

ГОСТ Р 29270-95 – Продукты переработки плодов и овощей. Методы

определения нитратов;

ГОСТ 1750-86. – Фрукты сушеные. Правила приемки, методы отбора проб

и испытаний;

ГОСТ 13341.1-77. – Овощи сушеные. Правила приемки, методы отбора и

подготовки проб;

ГОСТ 2.105-95. – Единая система конструкторской документации.

5

ОПРЕДЕЛЕНИЯ

В настоящей диссертации применяют следующие термины с

соответствующими определениями:

Влажность – показатель содержания воды в физических телах или средах;

Гелиосушилка – это устройство для сушки сельскохозяйственной

продукции, при помощи солнечной энергии;

Конвекция – вид теплопередачи, при котором внутренняя энергия

передается струями и потоками;

Пассивная зона- это подповерхностное расстояние в объекте контроля в

котором дефекты заданного размера не могут быть выявлены;

Относительная влажность – отношение парцианального давления паров

воды в газе к равновестному давлению насыщенных паров при данной

температуре;

Посевная площадь – это участки пахотных земель, занятые под посев

разнообразных сельскохозяйственных культур;

Полиэтиленовая пленка — тонкий слой материи, изготовленный из

полиэтилена;

Растительное сырьё – свежие, очищенные или отмытые от земли,

освобождённые от других частей растения, собранные ранней весной или

поздней осенью корни;

Теплогенератор – посредственного получения нагретого теплоносителя в

процессе сжигания различных видов топлива;

Термопара

– термоэлектрический преобразователь,

устройство

применяемое в основном для измерения температуры;

Теплоноситель — жидкое или газообразное вещество, применяемое для

передачи тепловой энергии;

Термочувствительность – это свойство химического соединения

отзываться на изменение температурных условий окружающей среды;

Трение – процесс взаимодействия тел при их относительном движении

тела в газообразной или жидкой среде;

Теплоемкость – количество теплоты, затрачиваемое для изменения

температуры на один градус Цельсия.

Тепловой аккумулятор – устройство для накопления тепла с целью его

дальнейшего накопления;

Удельный вес – физическая величина, которая определяется как

отношение веса вещества к занимаемому им объёму;

Энтальпия – термодинамическое свойство вещества, которое указывает

уровень энергии, сохраненной в его молекулярной структуре;

Эксперимент – метод исследования некоторого явления в управляемых

условиях.

6

ОБОЗНАЧЕНИЯ И СОКРАШЕНИЯ

США –

МОН РК –

КГСУ –

СРСУ –

СНГ–

КПД –

ЛАТР –

%–

кг –

тыс –

С° –

мкм –

кВт·ч–

Вт –

м2 –

м3 –

m–

V–

К–

W–

1, 2 –

T–

τ –

–

v–

Gr –

Nu –

Re –

Sh –

Pr –

c–

–

∝–

Рс,Рд –

Q–

k–

F–

△𝑝–

Rп –

ΔТ –

Соединенные Штаты Америки;

Министерство образования и науки Республики Казахстан

конвективные гелиосушильные установки;

солнечные радиационные сушильные установки;

Содружество Независимых Государств;

коэффициент полезного действия;

лабораторный автотрансформатор;

процент;

килограмм;

тысяч;

градус Цельсия;

микрометр;

киловатт·час;

ватт;

квадратный метр;

метр кубический;

масса, кг;

объем, м3;

Кельвин;

влажность, %;

влажность продукции до, и после сушки, %;

температура, К;

время, с

плотность, кг/м3;

скорость воздуха, м/с;

число Грасгофа;

число Нуссельта;

число Рейнольдса;

число Струхала;

число Прандтля;

теплоемкость, Дж/кг* оС;

теплопроводность Bт/(м2*C);

температуропроводность м2/с

сила нормального давления, Н;

тепловой поток, Вт;

коэффициент теплопередачи, кВт/(м2 ·К);

площадь поперечного сечения на измеряемом участке, м2 ;

динамическое давление, Па;

сопротивление теплопередаче соответствующего типа

пленки, м2·К/Вт;

разность температур, К.

7

ВВЕДЕНИЕ

Актуальность исследования

Производство плодов и ягод в Республике Казахстан почти в два раза ниже

общемировых норм потребления. Фактическое потребление этих культур в

разные годы менялось в зависимости от соотношения экспорта и импорта, но

всегда находилось ниже норм потребления. В большинстве случаях это можно

объяснить их сложностью в технологии хранения полученного урожая.

Тема диссертации напрямую связана с Концепцией по переходу

Республики Казахстан к «Зеленой экономике», утвержденной Указом

Президента Республики Казахстан Н.А Назарбаевым № 577 от 30 мая 2013 г

[1].

Фрукты и овощи как правило, содержат до 90% воды, 9,5% различных

органических соединений и 0,5% минеральных веществ. Высокое содержание

влаги приводит к тому, что фрукты и овощи легко поражаются

фитопатогенными микроорганизмами, и сохранность урожая является сложной

организационной и технической задачей. В основном фрукты и овощи

потребляются населением только в свежем виде, и только часть продукции

отправляется на переработку и хранение. Несколько хуже дело обстоит с

плодоовощными консервами, в том числе и с сушеными плодами и овощами. Их

производство на душу населения составляет в 100 и более раз ниже расчетных

норм потребления. От общего обьема произведенных плодов и овощей на

переработку идет не более одного процента. Для сравнения в европейских

странах перерабатывается около 50%, а в США до 80% плодов и овощей. И

даже, с учетом импорта, фактическое потребление плодоовощных консервов в

республике почти в 20 раз ниже расчетных норм потребления [2]. Кроме того,

этот показатель также зависит от потерь урожая при уборке и хранении. По

данным исследований, уже на стадии заготовки урожая а в дальнейшем, при его

хранении потери овощной продукции близки к 20 – 25 %, потери фруктов

достигают 15-18 %. Исходя из этого, наряду со многими способами хранения и

пререработки плодоовощной продукции вопросы применения сушки продукции

можно отнести к весьма актуальным задачам на современном этапе [3].

Кроме традиционных методов сушки плодоовощного сырья, современные

технологии основаны на теплоносителях, полученных путем сжигания жидкого

и газообразного топлива. С учетом того, что дефицит энергоносителей и их

стоимость в последние годы является актуальной проблемой в обществе,

использование возобновляемых источников энергии (ветровое, солнечное и др)

получает широкое распространение и развитие. В Республике Казахстан, в

частности в сельской местности, данная проблема имеет исключительно важное

значение, так как стоимость энергоносителей для товаропроизводителей очень

высока.

Высокая стоимость топливно-энергетических ресурсов заставляет решать

вопросы использования возобновляемых источников энергии в комплексе с

автономными средствами для сушки фруктов и овощей [4].

8

Среднегодовая мощность солнечного излучения для широты, где

расположена Алматинская область составляет порядка 5,8 кВт за световой день.

Это, в перспективе позволяет получить с 1м2 площади солнечного коллектора

от 1,5 до 3,5 кВт·ч энергии в сутки. По данным Гидрометеорологической

службы, в регионе число солнечных дней в году составляет порядка 300 дней,

что является достаточно хорошим показателем по уровню использования

солнечной радиации.

В настоящее время, в связи с переходом на мелкотоварные хозяйства и

агрофирмы, товаропроизводителям становится экономически целесообразным

хранить и перерабатывать плодоовощную продукции непосредственно в своих

хозяйствах. Это позволяет решить многие вопросы логистики и менеджмента,

осуществлять переработку продукции и его торговлю в наиболее

благоприятных условиях, формирования определенной конъюнктуры и ценовой

политики.

Исходя из этого, производство сухофруктов непосредственно в самих

хозяйствах также можно отнести к наиболее экономичным технологиям с

низкими затратами. Например, затраты на сушку с применением солнечной

энергии более чем в два раза ниже затрат на консервирование 1 т плодов.

Кроме того сушеные фрукты и овощи содержат необходимые для нормальной

жизнедеятельности организма человека легкоусваиваемые сахара (сахароза,

глюкоза, фруктоза), минеральные и органические витамины и кислоты.

Большое значение в процессе заготовки лекарственного сырья является его

сушка, и соблюдение надлежащих условий хранения высушенной продукции.

Однако оборудование, которое применяется для сушки растений в

сложившихся производственных структурах, в данное время не соответствует

необходимым требованиям.

Внедрение новых технологий и техники, является важнейшим способом

повышения эффективности работы сушильных агрегатов и повышением

качества

обрабатываемого

материала.

Традиционно,

организация

технологических процессов сушки продуктов осуществляются путем

использования энергоемких сушильных установок, которые потребляют

традиционные виды энергии. Поэтому бережное отношение к топливноэнергетическим ресурсам является важной государственной и стратегической

задачей [5].

Южные регионы Республики Казахстан, имеют благоприятные

возможности для широкого применения сушильных устройств, работающих на

солнечной энергии. Этому способствует и совпадение периода возделывания

сельскохозяйственной продукции с достаточно высокой солнечной

активностью в летнее и осеннее время. Очевидно, что использование солнечной

энергии для сушки фруктов, овощей и других продуктов в этих благоприятных

условиях является весьма актуальным.

Научная новизна

Получены зависимости теплофизических свойств теплоемкости с,

температуропроводности а, теплопроводности λ, яблок, баклажан, перца

мякоти плодов дыни от их влажности W, температуры Т (до 365 К ) и плотности

9

ρ. Получены рациональные конструктивные параметры гелиосушилки.

Выявлены пассивные зоны сушильной камеры расчетным методом.

Предложены устранения пассивных зон путем подвода теплового потока

дополнительными гелиоколлекторами.

Цель исследования

Интенсификация

процесса

производства

сушеных

продуктов

растительного происхождения с использованием солнечной энергии путем

применения дополнительных коллекторов и теплоаккумулирующих устройств

в гелиосушилке шахтного типа.

Задачи исследования

–

изучить физико-механические и теплофизические свойства

плодоовощного сырья;

– обосновать и разработать более рациональную гелиосушильную

установку, способную обеспечить производство сушеных продуктов

растительного происхождения с минимальными технико-экономическими

затратами;

– теоретически и экспериментально обосновать основные конструктивные

и технологические параметры гелиосушилки;

– провести лабораторные и производственные испытания гелиосушильной

установки;

– определить экономическую эффективность гелиосушилки.

Объекты исследования

Процесс сушки плодоовощной продукции, свойства материалов

подвергаемых сушке, гелиосушильная установка с дополнительными гелио

коллекторами и теплоаккумулирующим устройством.

Предмет исследования

Закономерность процессов сушки фруктов и овощей с использованием

солнечной энергии.

Методы исследований

В работе использованы общие и частные методы.

Теоретические исследования проводились численным методом для

решения уравнения Навье – Стокса и Id - диаграммой.

По стандартным методам определялись: плотность, влажность, расход и

скорость воздуха.

Физико – механические свойства сырья определялись методом

тензометрирования.

Теплофизические свойства определялись методом регулярного теплового

режима.

Исследование изменения влагосодержания сырья проводилось с

использованием теории планирования эксперимента.

Практическая ценность и реализация результатов работы

На основании теоретических и экспериментальных исследований

определены конструктивные и технологические параметры гелиосушили

обеспечивающие интенсивность процесса сушки.

10

Результаты работы были использованы при проектировании и

изготовлении экспериментального образца в КБ компании «PSI Construction».

Гелиосушилка прошла производственное испытание в Казахском НИИ

картофелеводства и овощеводства (Каз НИИКиО).

Результаты производственной проверки и техническая документация

гелиосушилки приняты к использованию в ТОО «АВАНТ ТЕХ МГ».

Разработанная сушилка внедрена в крестьянское хозяйство «Нургаскаев

А».

Публикации

По теме диссертации опубликовано 11 научных трудов, из них: 4 –в

научных изданиях рекомендованных Комитетом по контролю в сфере

образования и науки МОН РК, 3 - в материалах международных научнопрактических конференций, 1 – в журнале входящий в базу данных Thompson

Reuters и Scopus, 1 - рекомендация, 2 – зарубежные публикации в том числе 1

входящая в базу данных Global Impact Factor (Journal of Engineering and

Innovative Technology).

Апробация работы

Основные положения диссертационной работы докладывались на:

- конференции факультета Сельскохозяйственной инженерии в

университете им. Александра Стульгинскиса (Литва 2013 г);

- международной научно – практической конференции «От теории к

практике» г. Новосибирск, (2015 г).

Положения, выносимые на защиту

Результаты экспериментальных исследований физико-механических и

теплофизических свойств разрезанного плодовоовощного материала; новая

конструкция гелиоустановки для сушки разрезанных плодоовощных

материалов, содержащая сушильную камеру, основной и дополнительные

гелиоколлектороы; технологические режимы и параметры установки.

Публикации, рекомендованные Комитетом по контролю в сфере

образования и науки МОН РК

«Исследования

коэффициента

трения

мякоти

плодов

дыни».

Исследования, результаты, № 4, 2013 г, Алматы;

«Тепловой баланс в вертикальной гелиосушилке при сушке плодов

фруктов и овощей». Известия НАН РК, № 3, 2015 г, Алматы;

«Гелисушилка». Авторское свидетельство № 82206, 2014 г, Астана.

«Гелисушилка». Авторское свидетельство № 88378, 2015 г, Астана.

Публикации в международных научно- практических конференциях

«Подбор типа полиэтиленовой пленки в качестве экрана в солнечной

сушилке для сушки овощей» 11 международная научно – практическая

конференция «European Applied Sciences: modern approaches in scientific

researches» 10 августа 2014 г, Штутгарт, Германия;

«Влияние технологических параметров на процесс сушки и качественные

показатели продукта» Международная научно – практическая конференция «От

теории к практике» № 1 (38) 2015 г, Новосибирск, Россия;

11

«Обоснование эффективности применения гелиосушилки шахтного типа

при сушке фруктов и овощей» Международная научно – практическая

конференция «Current issue sand the development of science and education»2015 г,

Вествуд, Канада.

Публикация в журнале, входящей в базу данных Thompson Reuters и

Scopus

«Modeling of the motion of free convective drying agent in plastic helio dryer»

Journal of Engineering Thermophysics. - 2014. –V.23. – Iss.4. 306-315.

Прочие публикации

«Determination of Thermal Performance the Fruits Pulp of Melons»

Agricultural Engineering № 19, 2014, Литва.

«Computation of technological and structural parameters of solar dryer by

calculation experiment» International Journal of Engineering and Innovative

Technology (IJEIT), Global Impact Factor (GIF), 2014, Индия;

«Рекомендации по использованию гелиосушилок для плодов и овощей в

условиях фермерских хозяйств Юго- восточного региона Казахстана» Алматы,

2015.

Структура и объем диссертации

Диссертационная работа состоит из введения, 5 разделов, заключения

списка использованных источников и приложений. Работа изложена на 150

страницах компьютерного текста, содержит 107 рисунков, 16 таблиц, 51

страниц приложений. Список использованных источников включает 125

наименований.

12

1 АНАЛИТИЧЕСКИЙ ОБЗОР СОСТОЯНИЯ ПРОИЗВОДСТВА

ПЛОДООВОЩНОЙ ПРОДУКЦИИ В РЕСПУБЛИКЕ И СУШКИ

ПРОДУКТОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ

1.1 Состояние производства плодоовощной продукции в Республике

Казахстан

Опыт ведущих стран мира показывает, что важное место в развитии

плодоовощного сектора принадлежит системе сбыта. Плодоовощная продукция

относится к группе скоропортящихся, поэтому отсутствие гарантий его сбыта,

резко усиливает возможные риски производителей и не соответствие

международным стандартам по качеству [6]. В настоящее время в Казахстане

именно трудности сбыта являются одними из основных факторов,

сдерживающих развитие плодоовощеводства.

Под

системой

сбыта

обычно

подразумевается

организация

послеуборочного продвижения продукции - переработка, хранение,

транспортировка, реализация и т.д., которые можно объединить понятием

маркетинга. С помощью системы маркетинга обеспечивается продвижение

плодоовощной продукции от производителя до конечного потребителя.

Широкое развитие системы маркетинга в развитых странах позволяет

регулировать производство плодов и овощей в соответствии со спросом.

Развитие системы маркетинга в этих странах идет по пути укрепления

материально-технической базы каждого звена, внедрения современных

технологий, а также совершенствования хозяйственных связей на основе

интеграции, как горизонтальной, так и вертикальной, с образованием

разнообразных организационных форм.

В период перехода к рыночной экономике, в силу общеизвестных причин в

республике, произошел резкий спад плодоовощной отрасли. Так, в 1997 году

производство плодоовощных консервов прекратилось вообще. Однако, начиная

с 1998 года, наметилось некоторое оживление и поступательное развитие

производства и переработки плодов и овощей. По статистическим данным,

производство и потребление плодоовощной продукции на одного человека в

республике в последние годы значительно возросло за счет снижения экспорта

и некоторого увеличения импорта. Однако, производство плодов и ягод по

стране все еще в два раза ниже нормы потребления. Фактическое потребление

этих культур в разные годы менялось в зависимости от соотношения экспорта и

импорта, но было значительно ниже установленных норм потребления [7, 8].

Хуже всего дело обстоит с плодоовощными консервами, в том числе с

сушенными плодами и овощами. Их производство на душу населения в 100 и

более раз ниже расчетных норм потребления. На переработку идет не более

одного процента произведенных плодов и овощей. Для сравнения в

европейских странах перерабатывается около 50%, а в США до 80% плодов и

овощей. И даже с учетом импорта фактическое потребление плодоовощных

консервов в республике почти в 20 раз ниже расчетных норм потребления.

Развитие переработки, в том числе сушка плодов и овощей имеет

перспективу роста, что в свою очередь создает перспективу увеличения

13

внутреннего рынка свежих плодов и овощей и может придать большую

стабильность и гарантированность сбыту плодов и овощей.

Становление новых форм хозяйствования, их адаптация к рыночным

условиям, государственная поддержка сельских товаропроизводителей

способствовали стабилизации такой отрасли, как растениеводство.

Правительство республики выделяет значительные субсидии на закладку садов,

виноградников,

выращивание

овощей,

строительство

хранилищ,

перерабатывающих предприятий и теплиц. Благодаря этому в последние годы

наблюдается значительный рост площадей садов, виноградников, мощностей

теплиц, плодоовощехранилищ, перерабатывающих предприятий, увеличивается

производство овощей.

В результате предпринятых государством мер, по внедрению современных

технологий а также техники в призводство в стране за 7 лет происходит

стабильный рост производства плодоовощной продукции и объем в ценах

увеличился в 2,7 раза [9]. За последние 5 лет значительными темпами

увеличилась площадь под овощебахчевыми культурами (1,9 % в год), однако

темпы расширения площадей под овощными культурами замедлились в 20062007 годах и произошел спад около 8 %, это вполне закономерно, если

учитывать, что объемы производимых ресурсов превышают потребляемые. В

2001 - 2006 годах на овощную продукцию отмечался рост потребительского

спроса 14-15 %. Потребительский спрос распространен в основном на

продукцию которая достигает 81 % в своем потреблении (лук, томаты, капуста,

огурцы, зеленые, корнеплоды). Высокие цены на другие виды овощных культур

приводят к низкому количеству потребления.

Валовой сбор овощей, занимаемый рынком в сумме составляет примерно

80 % основу которых составляют томаты (12,6 %), морковь (11,5 %), капуста

(15,6 %).

Очень низкая доля производства приходится на теплолюбивые культуры

(кабачки, перец, баклажаны и др.) – 6 – 7 %. Доля производства зеленого

горошка пользующегося высоким спросом очень низкая, на его долю

приходится 0,04 % от валового сбора овощей.

Если сравнивать экспорт и импорт то доля экспорта превосходит импорт,

его доля в производстве 6 %. Однако заметна тенденция увеличения внешнего

товарооборота со стороны импорта так и со стороны экспорта. В основу

экспорта входят репчатый лук и томаты. Так доля репчатого лука составляет 56

% а доля томатов 21 % вывезенных в свежем виде овощей. Так как в основном

покупатели диктуют цены на овощную продукцию то экспортные цены

начинают значительно колебаться [10].

Так же абсолютно не пропорциональны сельскохозяйственные и

розничные цены их разница заметна в 3,6 раза. Отсутствует налаженная

система сбыта и регулировка цен на внутреннем розничном рынке о чем

говорит их завышенная цена по сравнению с экспортной ценой.

Особенно заметно повышение цен на основную овощную продукцию

(морковь, капуста, лук репчатый) каждый год. К примеру разность цен на

капусту в 2006 году составил 2,4 раза (цена октябрьская 32 тенге и цена в мае

14

76 тенге за 1 кг продукции). Аналогичный характер имеют цены на репчатый

лук (цена октябрьская 34 тенге и цена в мае 47 тенге за 1 кг продукции) [10].

Заметное повышение цен наблюдается в розничной торговле. Следствием

этого является преобладание мелких торговых точек относительно оптовых в

ценовом сравнении. К примеру если брать в сравнение стартовой цены на

столичных рынках то она превышает в несколько раз (в 1,5 -2 раза на репчатый

лук, в 2 раза на капусту, в 3 раза на морковь). Отсутствует конкуренция в сетях

розничной торговли так как отсутствуют крупные специализированные

магазины с высоким товарооборотом. К примеру в странах где рыночная

экономика хорошо развита данную функцию выполняют супермаркеты, так как

они занимаются реализацией продуктов высокого качества по цене ниже чем в

мелкой розничной торговле.

Причинами

такого

положения

на

рынках

являются:

на

сельскохозяйственных предприятиях низкая концентрация производства

фруктов и овощей, система сбыта не совершенна, рыночная и производственная

инфраструктура развита не на достаточном уровне, в реализации фруктов и

овощей присутствует чрезмерно большое количество посредников.

Система сбыта существующая на данный момент не производит

стимуляции для повышения качества товаров, не увеличивает предложений

товаров а также не заинтересовано в росте доходов производителей

сельскохозяйственной продукции. Большая часть прибыли остается в

розничной торговле среди посредников. В не переработанном виде

потребляются картофель, овощи, плоды и ягоды. Розничные цены от 2 до 4 раз

превышают оптовые цены сельхоз - товаропроизводителей. Это говорит о том,

что основная прибыль плодоовощного сектора остается в сети оптоворозничной торговли. Создание новых технологий и техники по переработке

плодов и овощей, ориентированных на мелкие и средние фермерские хозяйства,

поможет стимулировать инвестирование части получаемых прибылей в

производство плодов и овощей, в развитии переработки плодоовощной

продукции непосредственно в фермерских хозяйствах.

В 2010г. посевная площадь овощей в республике составила 120,4 тыс. га,

бахчевых – 63,4 тыс. га. Валовой сбор в 2009 г. овощей составил 2457,3 тыс.

тонн (рост на 8%), бахчевых – 852,3 тыс. тонн (падение на 2%) [11].

Наибольший удельный вес в производстве овощей и бахчевых культур

имеют: томаты – 580,9 тыс. тонн (17,5%); лук – 388,2 тыс. тонн (11,7%); капуста

– 376,3 тыс. тонн (11,4%); морковь – 321,5 тыс. тонн (9,7%); огурцы – 270,3 тыс.

тонн (8,1%); бахчевые культуры – 852,3 тыс. тонн (25,7%). Таким образом,

объемы производства овощебахчевых культур в республике превышают

потребность населения в соответствии с национальной нормой потребления в

2,1 раза (рисунки 1.1 и 1.2). Однако равномерность потребления населением в

течение года этих продуктов невозможно из-за сложностей хранения.

В Казахстане в настоящее время насчитывается более 190 000 фермерских,

крестьянских и других сельскохозяйственных формирований. Из них в Южных

областях сосредоточено около 78% всех крестьянских и фермерских хозяйств.

15

Возделывание плодовых, ягодных культур и винограда сосредоточено в

основном также в южных областях, большая часть овощей, в особенности

ранние, также производятся в этом регионе. Однако, ввиду природноклиматических условий Казахстана производство и реализация овощей на

большой части территории страны имеют ярко выраженный сезонный характер.

В этой связи остро стоит вопрос обеспечения населения ранними овощами.

3000

2500

2000

1500

1000

500

0

2000

2002

2004

2006

Овощи

2008

2010

2012

Бахчевые

Рисунок 1.1- Динамика роста овощных и бахчевых культур в РК

250

200

150

100

50

0

2001

2002

2003

2004

2005

Овощи

2006

2007

2008

2009

2010

Бахчевые

Рисунок 1.2- Урожайность овощей и бахчевых культур в РК

На сегодняшний день по данным министерства сельского хозяйства в

республике функционирует порядка 1942 сооружений закрытого грунта на площади

16

267,2 га. По данным Агентства Республики Казахстан по статистике валовой

сбор овощных культур защищенного грунта составил 16 тыс. тонн, что на 13,4

тыс. тонн или в 6 раз больше, чем в 2008г. Указанный объем производства

удовлетворяет потребность населения в ранних овощах лишь на 18,3%.

В 2010г. посевная площадь картофеля составила 179,8 тыс. га, что на 6%

больше, чем в 2009г. Валовой сбор картофеля в 2009 г. составил 2755,6 тыс.

тонн, что на 401,2 тыс. тонн или на 17% больше, чем в 2008г. Таким образом,

объем производства картофеля в республике превышают потребность

населения в соответствии с национальной нормой потребления в 2,5 раза.

Посевные площади плодово-ягодных культур и винограда в 2009г.

составили 49,2 тыс. га, что на 0,9 тыс. га или на 1,9 % больше, чем в 2008г. Из

них на виноградные насаждения пришлось 12 тыс. га, в том числе в

плодоносящем возрасте – 8,9 тыс. га. Доля площадей данной культуры

плодово-ягодных насаждений остается постоянной в течении последних 5 лет.

Площадь плодово-ягодных культур составила 37,2 тыс. гектаров, снизившись с

53,6 тыс. га в 2005г. Из них, только на плодоносящие насаждения приходится

29,5 тыс. га [12]. Валовой сбор плодово-ягодных культур и винограда составил

234,3 тыс. тонн, что на 58,3 тыс. тонн или на 33,1% больше, чем в 2008г. Из них

производство фруктов и орехов составило 178,6 тыс. тонн, а винограда – 55,7

тыс. тонн.

После глубокого экономического спада, с 2004г. наблюдается период

восстановления производства традиционных фруктовых культур. Валовой сбор

яблок увеличился до 148,9 тыс. т. В ЮКО собрано 44,6 тыс. т., в Алматинской 41,9 тыс.т, СКО-23,2 тыс. т., и в ВКО- 12,3 тыс.т. Основная доля произведенных в

стране яблок приходится на личные хозяйства - 112,5 тыс. т. и крестьянские

хозяйства-30,9 тыс. т. На долю сельхозпредприятий приходится 5,5 тыс. т. Как

видно основная доля производства приходится личным хозяйствам поэтому

использование компактного не потребляющего производимой энергии

оборудования является необходимым для производства сухих продуктов.

В промышленных яблоневых садах преобладают сорта: летние -«Суйслеппер»,

«Белый налив», «Пеструшка»; осенние - «Ренет Бурхардта»; зимние - «Апорт»,

«Розмарин», «Грушовка Верненская», «Пармен зимний золотой». Наиболее

продуктивные: «Голден Делишее» - 170 ц/га, «Восход»- 168ц/га, «Горицвет» - 130

ц/га, «Рахат»- 120 ц/га, «Дамира»- 110 ц/га. Исходя из этого предлагаемый объем

производства винограда и плодово-ягодных культур внутри страны

обеспечивается на 66,6%.

Жамбылская, Алматинская и Южно-Казахстанская область являются

самыми оптимальными и перспективными чтобы интенсивно развивать

плодоовощную отрасль. По предварительным расчетам в данных областях для

внедрения и развития интенсивных технологий оценена около 44 тыс. га.

Целью значительного увеличения показателей урожайности является в том

чтобы с помощью внедрения технологий по производству плодоовощной

продукции в широком масштабе заместить импорт.

В заключении отмечаются некоторые положительные стороны в

производстве:

17

- производственный потенциал;

- географическое расположение очень выгодное так как находится

недалеко от больших рынков сельскохозяйственного производства. (Страны

Центральной Азии, Китай и Россия);

- большинство продуктов питания обеспечена в достаточном количестве.

Однако в Республике есть и слабые стороны в производстве

плодоовощного сырья:

- маленькое количество товарного производства;

- инфраструктура сельскохозяйственного производства не развита на

достаточном уровне;

- из-за низкой численности населения в стране пространственное

перемещение продукции как материально технической приводит к

значительным затратам при транспортировке от производителя до потребителя;

- большие сложности создает то что нет выхода в море что обеспечило бы

доступ к внешним рынкам;

- предложения в оказании финансовых услуг для сельскохозяйственного

сектора ограниченна;

- основные средства производства устарели как морально так и

физический;

- отечественная селекция, семеноводство а также агротехнологии в сфере

овощных и бахчевых культур развита не достаточно;

- используемые семена имеют низкий генетический потенциал;

- механизация труда низкая;

- загруженность перерабатывающих заводов из-за отсутствия хорошего

сырья недостаточна;

- международные стандарты и нормы по уровню фитосанитарной

безопасности не соответствуют нормам;

Растительные продукты (овощи, ягоды, зелень, фрукты) имеют очень

важную роль в человеческом рационе. В реальности до стола потребителя

доходит около 28 % сельскохозяйственной продукции от производителя. Сроки

при хранении свежих фруктов, овощей и зелени может быть разным, от 5-6

часов до 6 месяцев. Однако в процессе хранения овощей в свежем виде в расход

идут все питательные вещества, из-за процессов жизнедеятельности в процессе

хранения плодоовощной продукции так как эти процессы не остановлены а

просто замедлены. Исходя из этого возникает необходимость в консервации

продуктов как на зимний период так и на более длительный с целью

сохранения энергетических и биологических ценностей в пищевых продуктах.

Существует множество методов консервации такие как пастеризация,

заморозка, стерилизация, охлаждение засолка и сушка [13 -15]. Пастеризация и

стерилизация включает в себя тепловую обработку с целью уничтожения

микрофлоры. Заморозка и охлаждение замедляют процессы развития

микрофлоры. Если брать заморозку не выше 17 °С то она сохраняет витамины,

биологически активные компоненты однако обратный процесс размораживания

ведет за собой снижение качества продуктов и содержание витаминов

снижается. При длительном потреблении продуктов законсервированных

18

солью, сахаром могут привести к причинам возникновения отложением шлаков

в организме а также причиной некоторых видов болезней.

При сушке эффект консервации в сухом плодоовощном сырье достигнут с

помощью снижения влажности что в свою очередь замедляет процессы

развития микрофлоры.

Современная сушка при переработке плодоовощного сырья должна стать

одним из основных способов. При современной сушке важны три основных

требования:

- энергопотребление должно быть низким;

- качество продукции должно быть высоким;

- стоимость продукции должна быть доступной.

В настоящее время доля сушеных овощей и плодов в общем ассортименте

плодоовощной продукции увеличивается. Это объясняется, прежде всего, тем,

что производственные и торговые предприятия, стремясь увеличить прибыль,

разрабатывают новые виды продовольственных товаров. В новых продуктах

увеличивается содержание витаминов, клетчатки и других биологически

активных веществ. Овощные порошки используются также в производстве

различных напитков, сыров, кондитерских изделий и другой продукции.

Некоторые продукты при добавлении в них сушеных овощных компонентов

приобретают статус «диетических и лечебно-профилактических». Сушеные

овощи и плоды широко используются при производстве сухих концентратов

для первых и овощных гарниров для первых и вторых блюд, сухих завтраков и

десертов, комбинированных сухих пряностей, предназначенных для

производства консервов и приготовления отдельных видов блюд. Все сушеные

продукты можно использовать для быстрого приготовления пищи как в быту,

так и в общественном питании, например, на предприятиях быстрого

обслуживания.

Одно из перспективных направлений использования сушеных плодов и

овощей является расширение ассортиментной базы производства продуктов для

детского и школьного питания. В частности, это может быть и разработка

порошкообразных смесей быстрого приготовления. Преимущество смесей

состоит в том, что их удобно транспортировать на большие расстояния,

относительно длительные сроки годности и достаточная простота процесса

приготовления в готовый продукт, не требующего специального

технологического оборудования и занимающего короткое время (не более 30

мин.).

Сушеные овощные, фруктовые и ягодные порошки широко применяются в

качестве вкусовых и ароматических наполнителей. Также сушеные овощи и

плоды, сухие овощные гарниры и овощные концентраты используются для

снабжения экспедиций, они входят в состав сухих пайков и рационов

военнослужащих и бортового питания для космонавтов.

Из сушеных овощей и плодов на обеспечение войск поступает картофель,

морковь, свекла, белые коренья, белокочанная капуста, лук, сушеные смеси из

наборов первых блюд - щи, борщи, рассольники и различные смеси

сухофруктов для приготовления компотов. Сушеные овощи и плоды с более

19

низкой влажностью лучше сохраняются, но порой требуют упаковывания в

герметичную тару. Создать физиологически полноценный рацион питания

повышенной автономности можно только при наличии достаточно широкого

ассортимента продуктов с длительными сроками хранения в условиях

нерегулируемого температурно-влажностного режима. Следовательно, для

плодов и овощей, это, прежде всего - сушеная продукция.

1.2 Роль сушеных плодов и овощей в питании человека

Объем потребления фруктов и овощей, возможности увеличения этого

потребления выражает, в конечном счете, сумма, которая расходуется или

может быть израсходована на покупку плодов и овощей. Расходы населения

для приобретения основных продуктов питания составляет около 50 % от

основного дохода, при этом доля на приобретение плодов и овощей из

соседней России составляет 8 – 10 % [16].

Фрукты и овощи при приготовлении пищи придают им объем что

оказывает ощущение сытости у человека. По своему составу разные виды

овощей имеют разный состав. В связи с этим чтобы получить максимальную

биологическую ценность от рациона пищи нужно использовать разнообразные

виды овощей и фруктов [17].

Для нормальной работы желудочно-кишечного тракта для организма

необходима клетчатка которая содержится в большом количестве в овощах и

фруктах. Так же фрукты и овощи выводят из организма человека холестерин и

нормализуют жировой обмен. Овощи и фрукты очень хорошо применяются при

лечении недугов, повышают иммунитет так как обладают в свою очередь

лечебными свойствами. Применение фруктов и овощей в лечебных целях очень

актуально.

Компоненты фруктов и овощей не несут вред здоровью человека в

отличии от средств изготовленных на синтетической основе. Исследованиями

доказано что употребление фруктов и овощей каждый день в своем рационе

способны продлить человеческую жизнь больше чем на 10 -12 лет.

Доказательством этого так же может послужить использование фруктов и

овощей в лечении разных болезней с помощью народной медицины в которой

многие средства получены с применением фруктов и овощей [18].

В качестве объекта сушки фрукты и овощи имеют в своем составе больше

воды чем сухих веществ. Всего 5 % воды удерживается плотно так как связана

с клеточными коллоидами, основная водная часть находится в свободном

состоянии. Этим можно объяснить легкую сушку плодоовощного сырья до

влажности 10 -13 % а также трудности удаления оставшейся влаги.

Химический состав растительного сырья содержит белки, жиры, углеводы

и липиды, а также растительное сырье имеет капиллярно – пористую

структуру. Биологически активные вещества как витамины, полифенолы,

органические кислоты и минералы содержатся в небольших количествах, они

отвечают за вкус и биологическую ценность. Данные компоненты более

чувствительны к неблагоприятным изменениям что и приводит к снижению

биологической ценности готового продукта в процессе подготовки материала к

20

сушке и в самом процессе сушки.

Вода содержащаяся в клетках является средой, в данной среде проходят

все реакции. В растительной клетке гидрофильные вещества находятся в виде

водных растворов, в виде коллоидных растворов и эмульсий выступают

гидрофобные вещества. В свою очередь вода в клетках распределена

неравномерна. В паренхимных тканях присутствует большое количество воды,

чуть меньше в покровных тканях и практический отсутствуют в семенах.

Исходя из этого выходит что при очистке и подготовке сырья к сушке оно

теряет воду по сравнению с исходным сырьем.

Растительное сырье в сухом виде содержит большое количество углеводов

[19]. В картофеле и в бобовых из углеводов содержится преимущественно

крахмал, во фруктах и овощах моно- и дисахара: глюкоза, фруктоза, сахароза.

При сушке некоторых видов растительного сырья происходит реакция

приводящая к потемнению продукта из-за содержания большого количества

моносахоров Так же большое количества в составе продуктов сушке сахаров

может увеличить продолжительность сушки. Практически не изменяются в

процессе сушки основные компоненты создающие каркас растительной клетки

(целлюлоза, гемицеллюлоза), также они не подвержены растворению в воде.

Увеличить продолжительность сушки могут так же пектиновые вещества

так как они обладают свойством связывания влаги.

В процессе сушки белки денатурируют, происходит частичная

гидролизация, в сушеной продукции изменяется аминокислотный состав.

Значимую роль в формировании цвета, запаха и вкуса играют

полифенольные вещества биологическая активность которых очень высока.

Они же и могут быть причинами ферментативного потемнения в процессе

технологической обработки.

При мойке в воде органические кислоты растворяются без труда в

особенности с нарезанных и очищенных продуктов.

Витамины очень лабильны и чувствительны к кислороду в особенности

при его температурном изменении. Данный момент следует учесть при

подготовке сырья к сушке и в самом процессе сушки.

При сушке практически сохраняются все минеральные вещества. Однако,

чтобы уменьшить их потери то следует кратковременно держать нарезанное и

очищенное сырье в воде [20].

Таким образом, плоды овощей и фруктов представляют из себя сложные

структурные объекты сушки и при их обезвоживании потери пищевых качеств

является одной из трудных задач.

1.3 Сушествующие способы сушки продуктов растительного

происхождения

Материалы, подвергающиеся сушке, очень разнообразны по своему

составу. Поэтому

конструкции сушилок имеют разнообразные виды и

технологии сушки, которые могут различатся по нескольким признакам:

- способы подвода тепла (конвективный и контактный);

- по типу использования теплоносителя (воздушного парового и газового);

21

- по величине давления в самой камере сушилки (атмосферное и

вакуумное);

- по способу действия (периодическое и непрерывное);

- по взаимному направлению движения материала а также теплоносителя в

сушилках конвективного типа (прямоточные, перекрестным током а так же и

противоточные);

- по состоянию объектов сушки (неподвижное, непрерывно движушее и

др.).

При кондуктивном способе сушки пищевых продуктов передача тепла

высушиваемому продукту осушествляется путем непосредственного контакта с

нагреваемой поверхностью сушильного оборудования. Однако для сушки

продуктов питания данный способ используется не так часто. Большой

перегрев из-за неравномерности влажности в продуктах сушки приводит к

снижению качества конечного продукта. Данный способ имеет большое

применение при сушке пиломатериалов, а также сырья и продукции в

текстильной промышленности [21].

При терморадиальном способе сушки продуктов питания, волны

инфракрасного излучения определенной длины (с 8 до10 мкм) поглощается

водой, содержащейся в продуктах сушки, но не поглощается тканью

высушиваемого продукта. Из-за этого удаление влаги возможно только при

невысокой температуре (от 40 до 60 °С), это позволяет практически полностью

сохранить большое количество витаминов, биологически активных веществ,

естественный цвет, вкус а так же аромат подвергающихся к сушке продуктов

питания [22].

Инфракрасное оборудование для сушки продуктов питания применяются

при сушки овощей и фруктов а также для мясного и рыбного сырья, пищевых

полуфабрикатов, готовых блюд и закусок, а также продуктов быстрого

приготовления и лекарственных растений. Широко используется инфракрасное

оборудование при сушки непищевых продуктов, в большей мере для листовых

тонкослойных материалов и лакокрасочных покрытий при производстве

макаронных изделий [23].

Если брать в сравнение традиционные способы сушки пищевых продуктов

(конвективный и кондуктивный) то овощи и фрукты, при обработке в

инфракрасной сушилке, после завершения процесса сушки обладают хорошими

вкусовыми качествами которые максимально приближенны к свежим

продуктам питания; срок хранения продуктов относительно увеличивается.

Источниками инфракрасного излучения выступают электрические лампы

(сушилки ламповые) или экраны обогреваемые газом (газовые радиационные

сушилки).

У радиационных сушилок есть несколько основных достоинств: удаление

влаги из тонкослойных материалов очень быстрое, компактность, легкость в

регулировании, незначительная потеря тепла в окружающую среду. Есть и

недостатки при сушки инфракрасным излучением: непригодна для сушки

толстых слоев материала; неравномерный нагрев высушиваемого материала,

связанный с быстрым нагревом поверхностного слоя а также медленная

22

передача тепла во внутренние слои; расход энергии высокий (на 1 кг влаги

требуется от 1,5 до 2,5 кВт-ч). Оптимальным решением при сушки толстых

слоев материала, в частности пастообразных, является использование

комбинированных способов сушки таких как терморадиационный и

конвективный или терморадиационная сушка либо сушки токами высокой частоты [24].

Микроволновый способ сушки пищевых продуктов основан на

воздействии на продукт сушки интенсивным электромагнитным полем

сверхвысоких частот (СВЧ). При действии СВЧ полей молекулы воды

начинают совершать колебательные а так же вращательные движения,

ориентируя частоту поля на его электрические линии. Происходит полный

нагрев объема продукта, при этом особо влажные участки получают намного

больше энергии чем менее влажные. В результате этого происходит удаление

влаги в продукте и сушка продукта. При снижении влажности продукта сам

процесс сушки продукта остается не изменным так как механизм

теплопроводности не играет основную роль [25].

Отличительной особенностью микроволновой сушки фруктов и овощей

является то что на сушку затрачивается меньше времени при относительно

низкой температуре во время процесса, что является хорошим способом при

сушке пищевых продуктов, так как при данном способе сохранность полезных

веществ и витаминов выше. Основным и пожалуй единственным источником

энергии для генераторов СВЧ-энергии является только электроэнергия, этот

фактор обеспечивает исключительную экологическую чистоту. Однако в

микроволновом оборудовнии есть единственное ограничение это –

относительно низкое КПД (60%) при преобразовании энергии электрического

тока в энергию СВЧ-поля. Поэтому возникает необхоимость применять

микроволновое оборудование при низких влажностях продукта (ниже чем 50%)

так как это будет более целесообразно.

При воздействии интенсивного СВЧ-поля происходит практически полное

уничтожение микрофлоры, что многократно увеличивает срок хранения

полученного продукта. Это так же носит название как обеззараживание

продукта при воздействии СВЧ полей.

Сушка микровоновым излучением овощей и фруктов отличается тем что

обладает высокой скоростью и большой эффективностью. Отпадает

необходимость наличия аппаратов для подготовки теплоносителя (сушильного

агента), нет вредных выбросов в атмосферу.

В настоящее время в различных пищевых производствах для сушки

пищевых продуктов используют микроволновые технологии.

Сублимационный способ сушки продуктов (сублимационная вакуумная

сушка, лиофилизация или возгонка) – обусловлен непосредственным

удалением влаги из твердой фазы. Из свежезамороженных продуктов в

паровую фазу в условиях полного вакума минуя жидкое состояние. Если

продукты замораживаются бысро и глубоко то образование кисталлов льда в

продуктах не такие большие. Это приводит к тому что кристаллы льда

начинают испаряться быстрее при втором этапе сушки при этом качество

23

получаемого продукта намного выше. Состав продукции, степень измельчения,

особенности его строения и производительность влияет на скорость

сублимационной сушки. Пюре – образные и жидкие продукты сушатся намного

быстрее чем твердые проджукты. При сублимационой сушке качество

продуктов намного выше чем при спростом способе сушки. [26].

Однако сублимаиционный способ сушки дороже, поэтому данный способ

применяется в основном для сушки ценных пищевых продуктов, плазмы крови,

медицинских препаратов и др. Для сохранения в продуктах его полезные

вещества на длительные периоды времени, к примеру при производстве

лекарств, лекарственные экстракты на основе трав используется технология

сублимационной сушки. В данное время данный способ является самым

современным методом обратимого консервирования микроорганизмов и

биопрепаратов обеспечивающий лучшее качество продукта а также высокую

восстанавливаемость лактобактерий при том что продолжительность процесса

минимальная при, минимальных затратах.

При производстве продуктов питания вакумная сублимационная сушка

используется в основном как средство для консервации и сохранения важных

питательных веществ. При этом отсутствует необходимость применения

ароматизаторов, консервантов и красителей. Главным и основным

достоинством вакуумной сушки продуктов является его малая усадка

исходного продукта а так же быстрое восстановление сублимированных

продуктов при добавления воды.

При акустическом способе сушки продуктов происодит воздействии на

продукт сушки с помощью интенсивных ультразвуковых волн. Удаление влаги

при акустическом способе сушки из материала происходит в результате его

облучения звуком с подходящими определенными характеристиками

Аккуститеский процесс сушки носит циклический характер. При этом волна

вытесняет влагу которая находится на поверхности продукта, после этого

остатки влаги распределяются по капиллярам и процесс повторяется снова, до

достижения необходимой влажности. Этот способ позволяет сушить продукты

сельского хозяйства, древесину, хлопок, лекарственные препараты и травы,

продукцию химической и других отраслей промышленности [27].

При акустическом способе сушке влага выводится из продуктов сушки в

результате

действия

звука

с

определенными

соответствующими

характеристиками. Главной особенностью данного способа: сушка в том что он

протекает без повышения температуры продуктов сушки, т.е. происходит

холодная сушка. Все негативные последствия протекающие при тепловой

сушке в данном способе отсутствуют. Благодаря этому акустическая сушка –

это единственный способ на сегоднящний который пригоден для сушки

материалов с высокой термочувствительностью и окислением. Аккуститческие

коллебания

положительно

сказываются

на

физико-химических

и

потребительских свойствах продукта обрабатываемого продукта, увеличивает

всхожесть семян и др. Аккустический способ сушки выше вакумного способа в

3 – 4 раза, так как ферменты при данном способе разрушаются выше 40 °С.

24

1.4 Технические средства для получения сушеных продуктов

растительного происхождения

Производство сушеных продуктов, как правило, производится в основном

конвективными сушилками. Конвективная сушка растительного сырья

проводится в различных сушильных аппаратах главным образом конвейерного

(ленточного) и туннельного типа. Конвейерные сушилки более совершенны по

конструкции и использованию сушильного агента, чем туннельные. Они нашли

широкое применение для сушки овощей и плодов, не выделяющих в процессе

сушки сок (семечковые плоды). Туннельные сушилки из-за специфики

устанавливающегося в них режима хорошо зарекомендовали себя для сушки

плодов, легко выделяющих сок, таких как слива, абрикос и другие косточковые

плоды, а также для винограда.

Простота конструкции, надежность в эксплуатации и универсальность

сделали туннельные сушилки наиболее распространенными для сушки фруктов

во многих странах мира. Основной особенностью и преимуществом

туннельных сушилок является наличие собственных, встроенных,

теплогенераторов, работающих на жидком топливе, что исключает

необходимость строительства котельных [28].

В конструкции туннельных сушилок в настоящее время применяется

бескалориферное нагревание воздуха как наиболее простое и экономичное.

Однако, возможный контакт топочных газов с пищевыми продуктами ухудшает

качество обрабатываемого продукта. Сушеные продукты при длительном

контакте с отработанными газами значительной степени загрязняются

частицами продуктов сушильного агента и при этом приобретают

специфический запах и вкус. В связи с этим, качество полученного продукта

должно оцениваться согласно органолептическим требованиям к пищевым

продуктам.

Для

гарантий

соблюдения

санитарной

безопасности

вырабатываемых сухих продуктов, безусловно, необходимо разрабатывать

такие конструкции туннельных сушилок с калориферным нагревом воздуха,

которые исключают возможность контакта пищевых продуктов с сушильным

агентом.

Туннельная сушилка это аппарат поточно-циклического действия, где

сушка плодов осуществляется в вагонетках, или в лотках размещенные в

вагонетках, периодически двигающихся в рабочем канале сушилки. Режимы и

процессы сушки зависят от способа подачи сушильного агента в рабочие

пространство. По этому признаку сушилки делятся на четыре группы:

- прямоточные когда поток сушильного агента передвигается параллельно

движению вагонеток с сырьем, где обеспечивается максимальная температура

теплоносителя на входе сырья в рабочее пространство;

-противоточные – сушильный агент движется навстречу вагонеткам с

сырьем, где максимальная температура сушильного агента у выхода продукта

из сушильной камеры;

-комбинированные - поток сушильного агента происходит прямоточно и

противоточно, т.е. бывают двух зонные сушилки, где первая зона прямоточная,

вторая зона – прямоточная;

25

- с перекрестным потоком теплоносителя - в данном случае воздушный

поток направлен перпендикулярно направлению движения сушимого продукта.

Сушилка может иметь несколько зон, где теплоноситель циркулирует в

каждой зоне. Для сушки плодов в большей мере используются главным

образом

противоточные

туннельные

сушилки

[29].

К

наиболее

распространенным видам туннельных сушилок на территории СНГ можно

отнести сушилки фирмы «Чачак», Б6-КФА и МНИИПП-1, принципиальное

устройство которых практически одинаково.

Рассмотрим основные характеристики и конструктивные особенности этих

сушилок в целом.

Туннельная сушилка «Чачак» имеет два канала, стены которых обычно

выполняются из кирпича или камня с бетонным полом и потолком (рисунок

1.3).

1-рабочий канал; 2- вагонетка с поддонами; 3- двери выгрузки; 4-психрометр;

5- распределительные шиберы; 6-терморегулятор; 7-осевой вентилятор;

8-приводк вентилятору: 9-канал подготовки сушильного агента; 10- камера

сгорания; 11-горелка; 12-бачок для топлива; 13-площадка обслуживания;

14-лестница; 15-шиберы подачи свежего воздуха; 16-пульт для приборов;

17-сетка верхней двери; 18-шибер для рециркуляции сушильного агента

Рисунок 1.3 - Схема туннельной сушилки фирмы «Чачак» (Югославия)

Рабочий канал выполнен из цельнометаллических или сборных

металлических панелей с термоизоляционным покрытием. В качестве

сушильного агента используется смесь газа, полученного в результате сгорания

жидкого продукта и смешанного с воздухом. Направление потока сушильного

агента и его равномерное распределение по сечению рабочего канала

производится с помощью распределительных шиберов.

Несколько отличительную конструкцию имеет сушилка «Вентилятор»

(рисунок 1.4), в которой канал для подготовки сушильного агента

располагается сбоку от рабочего канала.

Сушилки типа МНИИПП-1 (рисунок 1.5) в качестве сушильного агента

используют воздух, нагреваемый теплогенератором. Теплогенератор работает

на жидком топливе, однако, продукты сгорания жидкого топлива не

используются для нагрева продуктов, а после нагрева воздуха сбрасывается

наружу. Таким образом, высушиваемый продукт не имеет контакта с

отработанными газами. КПД теплогенератора достигает до 0,98 и обеспечивает

повышение температуры воздуха при поступлении в сушилку до 80-85оС.

26

1-сушильный канал; 2-вагонетка с поддонами; 3-электропривод к толкателю;

4-автоматическая горелка; 5-камера сгорания; 6-вентилятор; 7-электропривод к

вентилятору; 8-канал для подачи сушильного агента; 9-психрометр;

10-двери для выгрузки; 11- двери для загрузки

Рисунок 1.4- Схема туннельной сушилки фирмы «Вентилятор» (Югославия)

1-сушильный канал; 2-канал для подготовки сушильного агента; 3-автоматическая горелка; 4-теплогенератор; 5-калорифер теплогенератора; 6-вентилятор

для подачи воздуха в теплогенератор; 7-труба для выброса продуктов сгорания;

8-вентилятор-смеситель; 9-вагонетки с поддонами

Рисунок 1.5 - Схема туннельной сушилки МНИИПП-1

На крупных перерабатывающих предприятиях, где экономически

целесообразно строить котельные, для нагрева воздуха используют паровые

калориферы.

Заслуживает определенного внимания туннельная сушилка фирмы

«Ямото» (рисунок 1.6) имеющая цельнометаллическую конструкцию.

Сушилка имеет параллельно расположенные каналы, имеющие

противоположное направление потока воздуха. Воздух также нагревается от

теплогенератора, работающего на жидком топливе. Температура воздуха в

теплогенераторе нагревается до 75оС, и сушильный агент используется для

повторного нагрева согласно замкнутой схемы движения в сушилке. [30].

Для проведения анализа техники сушки в противоточных туннельных

сушилках рассмотрим схему движения сушильного агента и сырья, а также

характер изменения параметров сушильного агента, представленной на рисунке

1.7.

27

1-сушильный канал; 2-вагонетка; 3-двери загрузки; 4-теплогенератор;

5-вентилятор; 6-эксгаустер; 7- двери выгрузки

Рисунок 1.6 - Схема прямоточной туннельной сушилки фирмы «Ямото»

(Япония)

Рисунок 1.7- Схема движения и изменения параметров материала и сушильного

агента в туннельной сушилке

В этих типах сушилок, процесс сушки начинается при сравнительно

низкой температуре и относительно высокой влажности сушильного агента с

постепенным повышением температуры и снижением влажности к концу

процесса сушки. Такой «мягкий» режим, как правило, рекомендуется для

сушки целых плодов с плотной кожицей. Данный режим предотвращает

растрескивание плодов, сопровождающееся вытеканием сока. Температура

самих плодов по мере их продвижения в сушильном канале сушилки

повышается и к концу процесса достигает температуры сушильного агента.

Таким образом, выбор температуры сушильного агента на входе в канал

напрямую связан со свойствами материала, его термочувствительностью,

которые для большинства нежных плодов составляют - 75-85оС.

Другими важными эксплуатационными параметрами работы сушилки

являются скорость движения сушильного агента и равномерность его потока в

канале. Например, для сушилок типа МНИИПП-1 и фирмы ЦЕР, скорость

движения сушильного агента в канале без материала находится в пределах 5,0

м/с, и в загруженном канале - 2,5-3,5 м/с. Согласно исследованиям [31], при

установившемся режиме работы по всей длине канала туннельной сушилки

определены характеристики и параметры материала и сушильного агента. Для

любого времени нахождения продукта в различных зонах канала с большой

точностью можно определить влажность высушиваемого материала, что

показано на рисунке 1.8.

28

ВЛАГОСОДЕРЖАНИЕ, Г/КГ

700

600

500

400

300

200

100

0

-100 0

2

4

6

8

10

12

14

ЗОНЫ СУШИЛКИ

слива

вишня

груша

Рисунок 1.8 - Изменение влагосодержания в плодах и по зонам сушилки

Здесь по оси абсцисс откладывались не время в часах, а зоны сушилки,

которые делятся на 12. Продолжительность пребывания сырья в каждой зоне

различна и соответствует интервалу между загрузками вагонеток, и только для

плодов вишни длительность пребывания сырья в каждой зоне соответствует

одному часу, т.е. номеру зоны.

1.5 Особенности использования солнечной энергии для получения

сушеных продуктов растительного происхождения

Устройства, предназначенные для сушки влажных материалов с

использованием солнечной энергии путем преобразования ее в тепловую

энергию, можно разделить на две основные группы: установки с

концентрирующими устройствами и парниковые гелиосушилки.

В первой группе установок солнечная радиация к высушиваемому

материалу подводится с различной кратностью концентрации, зависящей от

вида концентрирующих устройств [32]. Данные типы установок применяются

при высокотемпературных режимах сушки. К их основным недостаткам можно

отнести – высокую стоимость концентраторов, необходимость применения

следящих устройств и низкую производительность.

Наиболее широкое применение в области сушки сельхозпродуктов нашли

гелиосушилки, основанные на использовании принципа «горячего ящика» [33 35]. В зависимости от способа энергоподвода к высушиваемому материалу они

подразделяются на - радиационные, конвективные и комбинированные.

В конвективных гелиосушильных установках (КГСУ) высушиваемый

материал

воспринимает

тепло

от

воздуха,

нагретого

в

гелиовоздухонагревателях. Солнечные радиационные сушильные установки

(СРСУ) представляют собой единый агрегат, в котором высушиваемый продукт

размещают непосредственно под воздействие солнечной радиации, т. е.

основная доля энергоподвода к материалу осуществляется радиационным

способом. Комбинированная гелиосушилка (КГС) представляет собой

сочетание двух типов установок.

В начале тридцатых годов прошлого века по проекту Среднеазиатского

гелиотехнического института (город Самарканд, Узбекская ССР) была

29

построена солнечная фруктосушильная установка камерного типа. Она

представляла собой вытянутую, по длине прямоугольную кожух-камеру, на

одном торце которой имелась загрузочная дверца. Через этот вход въезжали

вагонетки с фруктами; на другом конце туннеля была установлена вытяжная

труба, для отвода увлажненного воздуха с помощью вентилятора, мощностью

155 Вт. По всей длине камеры был проложен рельсовый путь. Горячий воздух

для сушки вырабатывался в двух воздухонагревателях, представляющих собой

простые установки оранжерейного типа с двойным остеклением,

расположенные по обе стороны камеры и соединенные с ней трубопроводами.

Недостатком данной установки являлось расслоение теплоносителя по

поперечному сечению камеры, более горячий поток воздуха двигался через

верхнюю часть туннеля, и наоборот, холодный поток, по нижней части.

В работе [36] описывается солнечная фруктосушильная установка

парникового типа, состоящая из опорных кирпичных столбов с прогонами, по

которым уложены стропила с углом наклона 20° к горизонту. Фрукты,

прошедшие предварительную обработку, раскладываются на решетке из

расчета 10 кг сырых фруктов на 1 м2 поверхности и вводятся под стекло, где и

идет процесс сушки. Одним из основных недостатков этой конструкции

является большая трудоемкость ее монтажа и эксплуатация установки. В работе

[37] приведены результаты исследований по сушке плодов и винограда в

аналогичной, вышеописанной фруктосушильной установке.

Сравнительный анализ гелиосушилок различных типов [38] показал, что

их использование способствует значительному сокращению времени сушки по

сравнению с естественной сушкой, при одновременно высоком качестве

готовой продукции.

В работе [39] описывается небольшая комбинированная сушилка для

овощей и фруктов с дополнительным воздухонагревателем. Однако, такие

вопросы, как определение оптимального режима эксплуатации солнечных

фруктосушильных установок и технико-экономические характеристики

предлагаемой установки в работах не рассматривались.

Гелиосушилка А.В. Барзунова выполнена из прозрачной органической

пленки. В целях уменьшения тепловых потерь нижняя часть сушилки покрыта

алюминиевым листом. Для улучшения теплообмена и турбулизации воздуха

установка выполнена по ступенчатой схеме. Гелиосушилка оснащена

патрубком для подачи воздуха и вытяжной трубкой.

Для повышения производительности установки на ней был испытан

прерывистый способ сушки [40]. Продукция подсушивалась в сушильной

камере до 45–50% влажности, затем плоды помещались на хранение под навес,

а спустя некоторое время проводилось его досушивание. Повышение

производительности установки достигалось путем удаления слабоосвещенной

влаги в начале сушки. При этом на каждый килограмм испарившейся влаги

расходовалось около 3350 – 4200 кДж тепла, КПД установки составлял 55–60%.

По мере увеличения энергии связи влаги с родуктом, удельный расход тепла на

испарение 1 кг влаги увеличивался, и в конце процесса он составлял 92100–109

000 кДж/кг.

30

В процессе хранения подсушенного сырья влага за счет градиента

влажности из центральных слоев продукта перемещается к периферии.

Внешний сухой слой, образовавшийся в процессе сушки, вновь увлажняется за

счет влаги из центра и тем самым уменьшается диффузионное сопротивление.

Кроме того, в результате усадки продукта в процессе сушки, а также

увеличения механической прочности при укладке для повторного досушивания

можно увеличить удельную нагрузку на единицу площади в 3 – 4 раза.

В работе [41] приводятся результаты испытаний и исследований по

созданию оптимальных конструкций гелиовоздухонагревателей для сушки

некоторых сельхозпродуктов. Анализ полученных результатов показывает, что

необходимо уделить внимание на изучение температурного режима работы

солнечных воздухонагревателей и оптимизацию их размеров.

В настоящее время наибольшее количество установок для сушки зерна,

кукурузы, зеленых кормов и сена с использованием солнечной энергии

действует в США, ФРГ, Швейцарии, Италии, Франции и других странах [42]. В

национальной

лаборатории

гражданского

строительства

Лиссабона

проводилась экспериментальная солнечная сушка чернослива и винограда.

Сушка производилась в открытых условиях в солнечной сушилке,

представляющей собой вытянутую прямоугольную камеру, покрытую сверху

пластмассовой пленкой для пропускания солнечного света. В начале и в конце

камеры помещались устройства для нагрева воздуха солнечной радиацией, в

середине – сетчатые сита с фруктами. Для удаления увлажненного воздуха из

камеры предусматривалась вытяжная труба с электрическим вентилятором. В

солнечной сушилке чернослив был высушен за 5 дней, такая же сушка на

открытом воздухе длилась 22 дня. Бланшированный виноград был высушен в

гелиосушилке за 6 дней, а на солнце – за 14 дней, необработанный виноград –

соответственно за 9 и 19 дней. Таким образом, несомненно одно, что сушка

фруктов в солнечных сушилках заслуживает широкого внимания и

последующего внедрения.

М.Аккурт и М.К.Селкун [43] описывают конструкцию, использующую

солнечную энергию с применением вспомогательной нагревательной системы,

питаемой сжиженным газом. В целях ускорения процесса сушки или при

отсутствии солнечного излучения используется газовая горелка. В данном

способе сушки достигается высокое качество продукции и значительная

экономия энергии.

М.Тоучис [44] указывает, что природно-климатические условия Греции

позволяют для сушки продуктов использовать солнечную энергию. Это

экономически целесообразно для установок, работающие при температуре не

выше 60°С. При этом имеются в виду обычные гелиосушилки, аналогичные

установкам стационарного типа со стеклянным покрытием. Для уменьшения

стоимости фруктосушильных установок автор рекомендует использовать

крыши зданий.

Т.А.Лаванд [45] описывает солнечную фруктосушильную установку

камерного типа с естественной циркуляцией теплоносителя. Общее время

сушки сокращается более чем наполовину, обеспечивается более высокое

31

качество продуктов по сравнению с обычной сушкой на открытой площадке.

Естественная циркуляция сушильного агента несколько ограничивает

производительность конвективных сушилок, так как не обеспечивает

интенсивного пронизывания теплоносителем слоя фруктов.

В работе [46] описывается конструкция солнечной сушилки

производительностью 770 кг/день при снижении влажности продукта с 30 до

18%. Нагреваемый воздух (поверхность нагрева 448 м2) направляется