Оптимизация процесса обработки деталей на доводочно

реклама

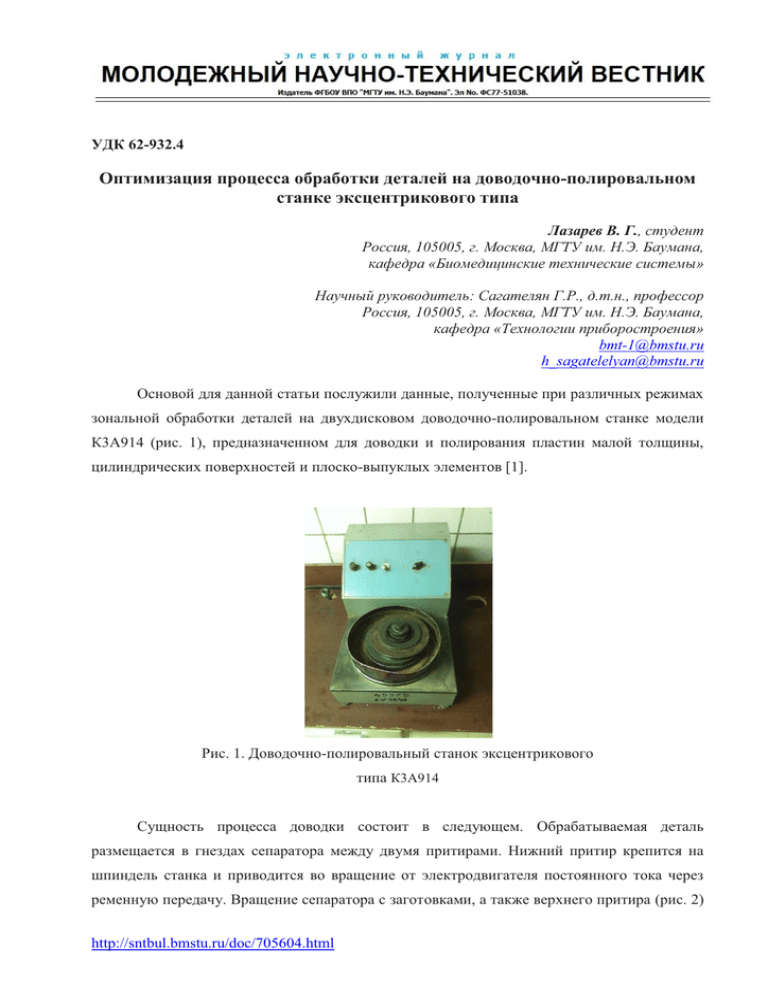

УДК 62-932.4 Оптимизация процесса обработки деталей на доводочно-полировальном станке эксцентрикового типа Лазарев В. Г., студент Россия, 105005, г. Москва, МГТУ им. Н.Э. Баумана, кафедра «Биомедицинские технические системы» Научный руководитель: Сагателян Г.Р., д.т.н., профессор Россия, 105005, г. Москва, МГТУ им. Н.Э. Баумана, кафедра «Технологии приборостроения» [email protected] [email protected] Основой для данной статьи послужили данные, полученные при различных режимах зональной обработки деталей на двухдисковом доводочно-полировальном станке модели К3А914 (рис. 1), предназначенном для доводки и полирования пластин малой толщины, цилиндрических поверхностей и плоско-выпуклых элементов [1]. Рис. 1. Доводочно-полировальный станок эксцентрикового типа К3А914 Сущность процесса доводки состоит в следующем. Обрабатываемая деталь размещается в гнездах сепаратора между двумя притирами. Нижний притир крепится на шпиндель станка и приводится во вращение от электродвигателя постоянного тока через ременную передачу. Вращение сепаратора с заготовками, а также верхнего притира (рис. 2) http://sntbul.bmstu.ru/doc/705604.html происходит за счет сил, возникающих в местах контакта, обрабатываемых деталей с притирами. Кинематика станка обеспечивает сложное перемещение деталей относительно рабочих поверхностей притиров и равномерную двухстороннюю обработку [2]. В зону обработки периодически подается абразивная суспензия. Рис. 2. Слева направо, сверху вниз: эксцентрик, осевой фиксатор верхнего притира, верхний притир Для исследования процесса использовались стеклянные заготовки в форме диска толщиной 2,5 мм и диаметром 35 мм. Для их обработки был изготовлен сепаратор из листового стеклотекстолита толщиной 1 мм с шестью гнездами под заготовки (рис. 3; рис. 4). В качестве абразива использовалась суспензия мелкодисперсного порошка карбида кремния в воде [3]. Рис. 3. Слева – эскиз сепаратора, справа – процесс изготовления сепаратора на Молодежный научно-технический вестник ФС77-51038 сверлильном станке Рис. 4. Готовый сепаратор со вставленными заготовками В данной работе рассматривается зависимость съема материала от частоты вращения сепаратора. Измерения необходимых для этого данных оказались осложнены рядом факторов: 1. Высокой погрешностью индикаторного толщиномера. Для того чтобы получить достоверные данные о съеме материала требовалось длительное воздействие на стеклянные заготовки. 2. Погрешностью оптического тахометра, связанной с принципом его работы, основанной на отражении лазерного луча тахометра от светоотражательной пластины, прикрепляемой к вращающемуся изделию. Суспензия, находясь в жидком состоянии, дает дополнительное отражение лазерного луча тахометра, в результате чего значения числа оборотов оказываются завышенными. 3. Переменной скоростью вращения нижнего притира, приводимого в движение двигателем постоянного тока [4]. 4. Разнотолщинностью заготовок. Съем материала измерялся в два этапа: 1. Были произведены измерения съема при последовательном увеличении скорости вращения сепаратора – от 50 до 400 оборотов в минуту. Длительность воздействия – 15 минут. 2. Затем – при последовательном уменьшении скорости – от 400 до 50 оборотов в минуту. Длительность воздействия – 15 минут. При этом сам съем материала в данной работе оценивается следующим образом: http://sntbul.bmstu.ru/doc/705604.html ܳൌ ݍଵ ݍଶ ݍଷ ݍସ ݍହ ݍ ǡ где: ݍ – съем материала с поверхности одной из шести заготовок, измеренный в определенной точке, например в центре каждой заготовки. В результате проведенных измерений были получены следующие значения съема материала. Данные, полученные при последовательном уменьшении скорости вращения (табл. 2), более объективны, поскольку толщина образцов после длительной обработки в ходе предыдущего этапа (табл. 1) оказалась примерно одинаковой, что обеспечило равномерную обработку всех заготовок. Таблица 1 Съем материала при увеличении скорости вращения сепаратора Съем материала, мкм/мин Скорость вращения сепаратора, об./мин. q1 q2 q3 q4 q5 q6 Q(I) 50 0,7 0,0 0,0 0,5 0,0 0,7 0,32 100 0,2 0,0 1,2 0,3 1,5 0,3 0,58 200 0,2 0,0 1,5 0,0 1,3 0,0 0,50 300 0,4 0,0 0,8 0,0 4,1 0,0 0,88 400 0,8 0,0 0,4 1,0 0,4 0,7 0,55 Таблица 2 Съем материала при уменьшении скорости вращения сепаратора Скорость вращения Съем материала, мкм/мин сепаратора, об./мин. q1 q2 q3 q4 q5 q6 Q(II) 400 0,9 0,8 1,4 0,5 2,0 1,1 1,12 300 1,1 1,2 0,7 2,8 1,4 0,5 1,28 200 1,0 0,3 1,4 1,3 0,9 1,4 1,05 100 0,4 1,6 1,1 0,9 0,4 0,0 0,73 50 0,0 0,0 0,0 0,7 0,0 0,9 0,27 Далее была произведена обработка результатов по следующему алгоритму: 1. Расчет среднего значения съема материала для заданной скорости вращения по формуле: ܯൌ ܳሺܫሻ ܳሺܫܫሻ Ǥ ʹ Молодежный научно-технический вестник ФС77-51038 2. 3. Расчет дисперсии (исправленной) съема материала по формуле: ሺܳଶ ሺܫሻ ܳଶ ሺܫܫሻሻ െ ܯ Ǥ ܦൌ ʹെͳ Расчет среднеквадратичного отклонения (СКО) по формуле: ߪ ൌ ξܦǤ Таким образом, можно считать, что величина съема материала для заданной скорости вращения находится в пределах: ܯെ ͵ߪ ൏ ܳ ൏ ܯ ͵Ǥ Результаты обработки экспериментальных данных представлены в таблице 3 и на рисунке 5. Таблица 3 Статистическая оценка величины съема материала Скорость вращения M, D, σ, M+3σ, M-3σ, сепаратора, об./мин. мкм/мин (мкм/мин)2 мкм/мин мкм/мин мкм/мин 50 0,29 0,09 0,29 1,17 -0,59 100 0,66 0,44 0,67 2,66 -1,34 200 0,78 0,75 0,87 3,38 -1,83 300 1,08 1,25 1,12 4,44 -2,28 400 0,83 0,86 0,92 3,61 -1,94 Отрицательные значения съема принимаем равными нулю. http://sntbul.bmstu.ru/doc/705604.html Рис. 5. Графики зависимостей от числа оборотов RPM: верхней границы доверительного интервала Mσ, математического ожидания съема M, экспериментальных значений QI и QII Заметим, что при скорости вращения сепаратора 300 об./мин. производительность процесса обработки максимальна. Падение производительности при увеличении скорости вращения можно объяснить выходом абразивной суспензии из рабочей области (разбрызгиванием). Учитывая специфику механических характеристик двигателей постоянного тока, следует постоянно контролировать движение сепаратора путем регулирования скорости вращения нижнего притира и своевременной подачи абразивной суспензии. Все эти меры направлены на поддержание постоянной скорости вращения сепаратора и максимальной производительности. Список литературы 1. Орлов П.Н. Технологическое обеспечение качества деталей методами доводки. М.: Машиностроение, 1988. 384 с. 2. Масловский В.В. Справочник по доводочным работам. X.: Прапор, 1985. 121 с. 3. Курносов А.П. Абразивные инструменты и шлифование. Челябинск: «Абразивы Урала». 2000. 96 с. 4. Станок доводочно-полировальный модели К 3827. Взамен ТУ 11 ЫХМЗ.105.030 ТУ74; Введ. С 11.08.78 до 11.08.83. 24 л., ил. Молодежный научно-технический вестник ФС77-51038