51. Технология фторфосфоросиликатного стекла в MCVD

реклама

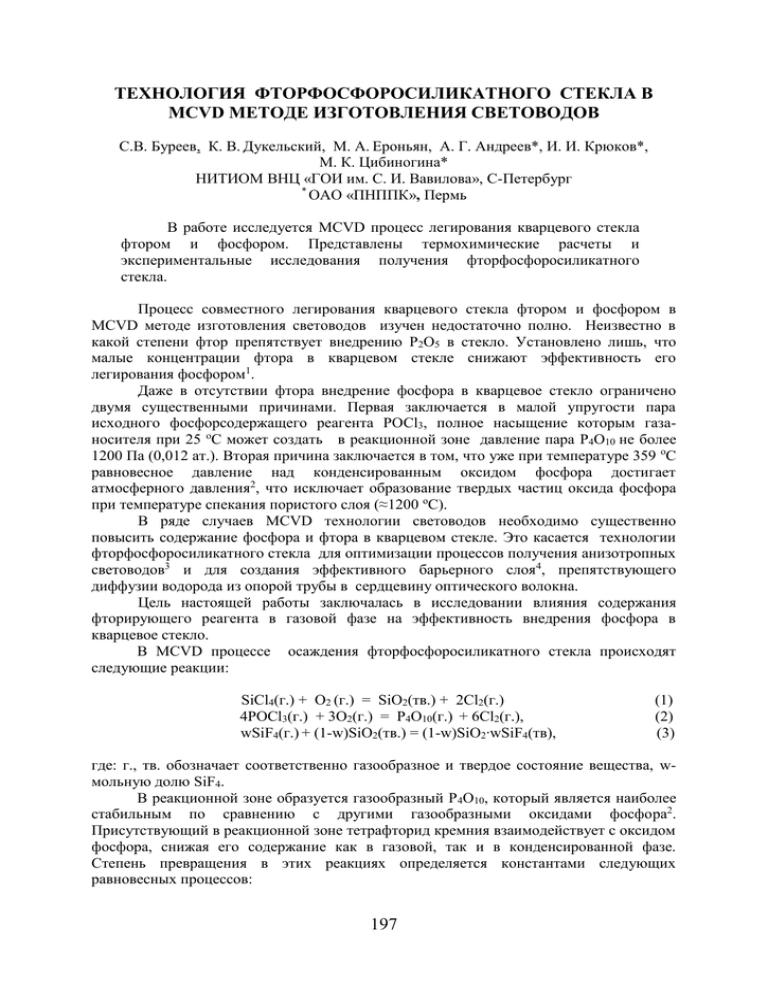

ТЕХНОЛОГИЯ ФТОРФОСФОРОСИЛИКАТНОГО СТЕКЛА В MCVD МЕТОДЕ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ С.В. Буреев, К. В. Дукельский, М. А. Ероньян, А. Г. Андреев*, И. И. Крюков*, М. К. Цибиногина* НИТИОМ ВНЦ «ГОИ им. С. И. Вавилова», С-Петербург * ОАО «ПНППК», Пермь В работе исследуется MCVD процесс легирования кварцевого стекла фтором и фосфором. Представлены термохимические расчеты и экспериментальные исследования получения фторфосфоросиликатного стекла. Процесс совместного легирования кварцевого стекла фтором и фосфором в MCVD методе изготовления световодов изучен недостаточно полно. Неизвестно в какой степени фтор препятствует внедрению Р2О5 в стекло. Установлено лишь, что малые концентрации фтора в кварцевом стекле снижают эффективность его легирования фосфором1. Даже в отсутствии фтора внедрение фосфора в кварцевое стекло ограничено двумя существенными причинами. Первая заключается в малой упругости пара исходного фосфорсодержащего реагента РОCl3, полное насыщение которым газаносителя при 25 оС может создать в реакционной зоне давление пара P4O10 не более 1200 Па (0,012 ат.). Вторая причина заключается в том, что уже при температуре 359 оС равновесное давление над конденсированным оксидом фосфора достигает атмосферного давления2, что исключает образование твердых частиц оксида фосфора при температуре спекания пористого слоя (≈1200 оС). В ряде случаев MCVD технологии световодов необходимо существенно повысить содержание фосфора и фтора в кварцевом стекле. Это касается технологии фторфосфоросиликатного стекла для оптимизации процессов получения анизотропных световодов3 и для создания эффективного барьерного слоя4, препятствующего диффузии водорода из опорой трубы в сердцевину оптического волокна. Цель настоящей работы заключалась в исследовании влияния содержания фторирующего реагента в газовой фазе на эффективность внедрения фосфора в кварцевое стекло. В MCVD процессе осаждения фторфосфоросиликатного стекла происходят следующие реакции: SiCl4(г.) + O2 (г.) = SiO2(тв.) + 2Cl2(г.) 4POCl3(г.) + 3O2(г.) = P4O10(г.) + 6Cl2(г.), wSiF4(г.) + (1-w)SiO2(тв.) = (1-w)SiO2∙wSiF4(тв), (1) (2) (3) где: г., тв. обозначает соответственно газообразное и твердое состояние вещества, wмольную долю SiF4. В реакционной зоне образуется газообразный Р4О10, который является наиболее стабильным по сравнению с другими газообразными оксидами фосфора2. Присутствующий в реакционной зоне тетрафторид кремния взаимодействует с оксидом фосфора, снижая его содержание как в газовой, так и в конденсированной фазе. Степень превращения в этих реакциях определяется константами следующих равновесных процессов: 197 3SiF4(г) + P4O10(г) = 4POF3(г) + 3SiO2(тв) 5SiF4(г) + P4O10(г) = 4PF5(г) + 5SiO2(тв) 3SiF4(г) + P4O10(г) = 4PF3(г) + 3SiO2(тв) +2О2(г.) (4) (5) (6) В таблице представлены константы равновесия для этих реакций, (Kp) рассчитанные на основании приведенного изобарно-изотермического потенциала (Ф) и стандартной теплоты образования веществ (Н) по уравнению5: Ln Kp = 1/ R (Ф –Н/Т), где: R -универсальная газовая постоянная, Т – температура. Рассчитанные значения констант равновесия для реакций (4-6) ТК 1200 1400 1600 Реакция 4 2,67 3,64 4,58 Реакция 5 2,96*10-23 1,29*10-22 6,79*10-22 Реакция 6 9,65*10-33 2,52*10-25 8,39*10-20 Данные таблицы свидетельствуют о том, что реакции 5 и 6 пренебрежимо мало влияют на содержание Р4О10 в газовой фазе по сравнению с реакцией образования POF3. Константа равновесия (4) в диапазоне температуры спекания пористого фторфософоросиликатного слоя (1200 – 1600 К) мало изменяется. Поэтому результаты расчета для 1400 К (рис.1) будут мало отличаться от данных для 1200 и 1600 К (менее 30 %). 3 lg(PPOF3/PP4O10) 2,5 PSiF4 = 10000 Па 2 1,5 1 1000 Па 0,5 0 10 100 Давление Р 4 О 10 , П а 1000 Рис. 1 Влияние равновесного давления P4O10 на соотношение давлений POF3 /P4O10 для реакции (4) при температуре 1400 К. 198 Реакция (4) существенно снижает давление оксида фосфора, большая часть которого превращается в оксифторид POF3 (рис. 1). С увеличением содержания в газе SiF4 степень этого превращения растет. Количественную оценку внедрения паров P4O10 во фторфосфоросиликатное стекло сделать сложно из-за неопределенности процессов его перехода из газовой фазы в конденсированную. Тем не менее, результаты представленных расчетов полезны для выбора технологических параметров получения такого стекла. Так, очевидно, что для увеличения содержания фосфора в стекле целесообразно предельно насыщать парогазовую смесь парами РОСl3 и понижать расходы SiCl4. Для исследования влияния состава парогазовой смеси на изменение показателя преломления (ПП) кварцевого стекла (∆ n) изготовлена серия заготовок MCVD методом. Парогазовая смесь формировалась из паров особо чистых реагентов: SiCl4, POCl3, SiF4 и О2. Легколетучие хлориды барбатировались сухим кислородом при 25 оС. Методом MCVD при ступенчатом изменении расходов реагентов осаждали слои стекла. Процесс проводили при двух расходах SiF4, которые создавали его давление в исходной парогазовой смеси 0,0038 и 0,038 МПа. Во втором случае при соотношении расходов паров хлоридов фосфора и кремния более 1,5 стекло вспенивалось при спекании пористого слоя. После осаждения слоев трубку схлопывали в штабик, в котором анализировали распределение ПП на рефрактометре Р-101. Результаты этих измерений (рис.2) свидетельствуют о возможности взаимной компенсации изменений показателя преломления, обусловленных внедрением фтора и фосфора в кварцевое стекло при давлении тетрафторида кремния, равном 0,0038 МПа. 2 PSiF4 = 0.0038 МПа ∆ n х 103 0 -2 -4 -6 PSiF4 = 0.038 МПа -8 0 0,3 0,6 0,9 1,2 1,5 Соотношение расходов паров POCl3 и SiCl4 Рис. 2 Влияние состава парогазовой смеси на изменение ПП стекла: кружки экспериментальные данные, линия – аппроксимация. Исследовано также влияние состава парогазовой смеси при изменении расхода SiCl4 на температуру спекания пористого слоя, измеренную оптическим пирометром «Проминь», при давлении SiF4 = 0,038 МПа (рис. 3). 199 Результаты исследований, представленных на рисунках 2 и 3, свидетельствуют о принципиальной возможности получения низковязкого фторфосфоросиликатного стекла с ПП близким к ПП кварцевого стекла. Температура спекания пористого слоя такого стекла на 350-400оС ниже температуры спекания слоя из чистого диоксида кремния. Такая низкая вязкость фторфосфоросиликатного стекла свидетельствует о возможности формования эллиптической напрягающей оболочки по традиционной технологии анизотропных световодов, включающей операцию абразивной обработки и высокотемпературного кругления заготовки5. 1500 Температура, оС 1400 1300 1200 1100 1000 900 800 0 0,3 0,6 0,9 1,2 Соотношение расходов хлоридов фосфора и кремния Рис. 3 Влияние состава парогазовой смеси на температуру остекловывания: кружки- экспериментальные данные, линия – аппроксимация. Таким образом, результаты работы показали, что в MCVD процессе фторфосфоросиликатного стекла значительная часть Р4О10 в газовой фазе превращается в POF3, снижая тем самым внедрение фосфора в стекло. 1. B. J. Ainslie, K. B. Beales, C. R. Day. J. D. Rush, The design and fabrication of monomode optical fiber.- IEEE J. Quantum Electronics, 1981, v. QE-18, No 4, p. 514-522. 2. Л. В. Гурвич, И. В. Вейц, В. А. Медведев и др. Термодинамические свойства индивидуальных веществ, т. 1, кн. 1, М., Наука, (1978). 495 с. 3. Л. В. Гурвич, И. В. Вейц, В. А. Медведев и др. Термодинамические свойства индивидуальных веществ, т. 2, кн. 2, М., Наука, (1978), 326 с. 3. J. Nakagawa, T. Tokunaga, H. Kajioka, UK patent 2104241. Single polarization optical fibres. 18.08.1981. 4. S. K. Oh, M. S. Sio, M. H. Do, J. S.Yang. United States Patent 6280850. Low optical fiber perform OH barrier and manufacturing method thereof, 25.06.1999. 5. К. В. Дукельский, М. А. Ероньян, А. В. Комаров, Ю.Н. Кондратьев, Е. И. Ромашова, М. М. Серков, А. В. Хохлов. Тонкие анизотропные одномодовые волоконные световоды с эллиптической напрягающей оболочкой.- Оптический журнал, 2000, т. 57, № 10, с. 104. 200