без вращения

реклама

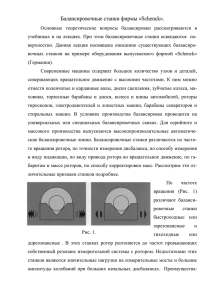

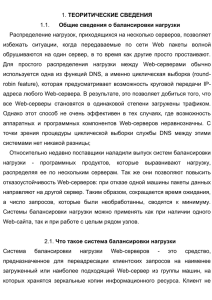

Станок для балансировки роторов в вибрационном режиме (без вращения) 1. Классификация (тематическое направление, не более двух) Промышленные технологии, приборостроение 2. Назначение и область применения Станок предназначен для балансировки роторов в вибрационном режиме, как на предприятии-изготовителе, так и на предприятии-потребителе Область применения: приборостроение, машиностроение 3. Краткое описание (суть) проекта Балансировка на предложенном станке осуществляется с использованием движения, при котором каждая точка контролируемого тела совершает круговое движение с амплитудой 3…5˚ и частотой 8…12 Гц относительно неподвижной точки на оси круга. При таких движениях круг не вращается, а как бы «стоит» на месте. Вместо центробежных сил инерции, вызванных неуравновешенностью, в этом случае измеряются лишь составляющие инерционных сил. При этом информативные сигналы от неуравновешенности, оказываются вполне достаточными для их устойчивого измерения в течение 3...5 секунд. В этом случае упрощается процедура определения величины и угловой координаты неуравновешенности, а также конструкция, металлоемкость и электропотребление балансировочного оборудования. Важным достоинством кругового движения, задаваемого приводом, является отсутствие динамических нагрузок на станину и механическую колебательную систему устройства. Это повышает достоверность и устойчивость измеряемой полезной информации о дисбалансе. 4. Актуальность и новизна идеи (конкретное инновационное решение) Основной особенностью современного научно-технического прогресса является постоянное увеличение рабочих скоростей вращения роторов, узлов и механизмов машин, что соответственно влечет за собой повышение требований к качеству их балансировки. Это относится и к шлифовальным кругам, которые широко применяются в различных отраслях промышленности и требуют контроля их дисбаланса. Например, при работе на станке консольнозакрепленного шлифовального круга при наличии у него некоторого дисбаланса, создающего статическую (силовую) неуравновешенность, характеризуемую действием главного вектора сил инерции, возникают колебания шлифовального круга с частотой вращения шпинделя станка. Под действием этих колебаний условия в зоне резания изменяются. Возникающие из-за наличия дисбаланса кратковременные процессы попеременно увеличивают нагрузки на режущие зерна шлифовального круга и изменяют процесс резания. Циклическое перемещение круга под действием неуравновешенности приводит к образованию волн на поверхности заготовки, то есть к ее шероховатости. В силу податливости технологической системы, созданные волны на заготовке при новых проходах круга по обрабатываемой поверхности увеличивают отклонения от правильной формы, что приводит к износу круга. Наличие дисбаланса оказывает влияние на физикомеханические свойства поверхности, изменяет условия резания, что приводит к образованию местных термических изменений структуры приповерхностного слоя материала деталей и формированию остаточных напряжений. Согласно действующего стандарта в настоящее время контроль дисбаланса шлифовальных абразивных кругов осуществляется на балансировочных стендах в статическом режиме. Применение такой балансировки имеет следующие недостатки: - крайне низкая производительность балансировочного процесса; - низкая точность балансировки, так как определяется практически не величина остаточного дисбаланса, а диапазон величин, определяющих класс по ГОСТ 3060-86. Необходимо отметить, что использование традиционных методов контроля, при которых дисбаланс определяется на стендах при вращении тела, применительно к шлифовальным кругам неприменимо, из-за возможности разрушения круга в процессе его вращения. Это прежде всего относится к кругам большого веса с большими дисбалансами. В этом случае работа на таких стендах небезопасна для оператора. Из сказанного следует, что проблема контроля дисбаланса шлифовальных кругов и их последующая градация по величине и месту расположения дисбаланса является важной технической задачей, требующей новых принципов и подходов для ее решения. Для решения этой задачи предлагается проводить контроль дисбаланса шлифовальных кругов в динамическом режиме с использованием принципиально нового способа, при котором каждая точка контролируемого тела совершает круговое циркуляционное движение с амплитудой 2…5 мм и частотой 8…12 Гц (рисунок 1). Балансируемый ротор 4 приводится в круговое циркуляционное движение 1, которое является аналогом одного из вариантов двух одновременных поперечных вибраций в ортогональных направлениях со сдвигом на 90 градусов. В результате наличия дисбаланса 3 балансируемый ротор начинает совершать крутильные колебания 2 вокруг собственной оси. Амплитуда этих колебаний пропорциональна при определенных условиях величине неуравновешенности, а фазовый сдвиг между задаваемым движением 1 и собственными колебаниями 2 определяет угловую координату расположения неуравновешенности на роторе. 5. Научно-техническое описание Такая технология называется технологией балансировки в режиме кругового циркуляционного движения. В отличии от балансировки при вращении, где измеряются результаты воздействия радиальной составляющей сил инерции, в данном способе измеряются результаты действия тангенциальной составляющей сил инерции. При этом информативные сигналы от неуравновешенности, оказываются вполне достаточными для их устойчивого измерения в течение 3...5 секунд. Кроме этого только при применении такого консольного закрепления балансируемого ротора существует возможность определять параметры неуравновешенности таких роторов, как шлифовальные круги с крепежными элементами, которые в настоящее время не балансируются. Применение предлагаемого способа определения параметров дисбаланса шлифовальных кругов позволит не только определить с требуемой точностью величину неуравновешенности, но и достаточно просто автоматизировать определение и нанесение метки угловой координаты места ее расположения на круге. Что в последующем (на предприятии потребителе шлифовальных кругов) сделает возможным предварительно учесть имеющийся дисбаланс круга. 6. Предлагаемая к выпуску продукция Станок для балансировки роторов в вибрационном режиме 7. Существующие аналоги и преимущества перед ними Аналогов станков для балансировки шлифовальных кругов (особенно для балансировки кругов больших масс и типоразмеров) не существует. Преимущества применения предлагаемой технологии балансировки шлифовальных кругов в режиме кругового движения: - точное определение величины дисбаланса; - повышение производительности балансировочного процесса; - возможность определения угловой координаты места расположения дисбаланса в автоматическом режиме; - возможность проводить устранение дисбаланса на предприятии-потребителе расчетным способом посредством перемещения грузов на планшайбе; - низкое энергопотребление. 8. Анализ рынка (потенциальные потребители, география проекта) На стадии технического проекта буду проведены детальные маркетинговые исследования состояния рынка в предметной области. Предполагаемый объем производства: 50 ед. в год. Рынок потребителей: Российский рынок -100 ед., международный - 400 ед. 9. Защита интеллектуальной собственности (наличие правоохранных и прочих документов) Вид, название и Дата номер приоритета охранного документа Авторы Патент на 07.11.2005 изобретение «Станок для балансировки роторов» №2299409 Кочкин С.В., Николаев А.Н., Малеев Б.А., Брякин Л.А., Щербаков М.А. Правообладатель Статус документа на дату предоставления информации о проекте Николаев Не действует, Александр но может быть Николаевич, восстановлен Малев Борис Абрамович, Брякин Леонид Алексеевич, Щербаков Михаил Александрович, Кочкин Сергей Вячеславович 10. Информация об участии проекта в конкурсах инновационных проектов, в т.ч. в федеральных (название конкурса, организатор, сроки проведения, результаты участия) Не участвовал 11. Состояние проекта Стадия разработки: ОКР, эскизный проект Имеется следующий научно-технический задел: Коллектив авторов в течение длительного времени занимался разработкой теоретических основ балансировки тел вращения с одной плоскостью уравновешения в режиме малых угловых колебаний и в режиме сферического циркуляционного движения. В 2008 году авторы внедрили на предприятие-изготовитель демпферов двигателей а/м ВАЗ (Егоршинский радиозавод) станок для балансировки роторов, который работал в режиме сферического циркуляционного движения. Имеющийся практический и теоретический задел позволит коллективу в кратчайшие сроки, используя уже разработанные элементы конструкций изготовить опытнопромышленный образец балансировочного устройства. Творческий коллектив авторов является сплоченной командой профессионалов, имеющих многолетний опыт разработки и изготовления балансировочных устройств, работающих в вибрационных режимах. Костяк команды составляет сотрудники Пензенского государственного университета. За последние 5 лет коллектив выполнил 3 госбюджетных и 1 хоздоговорную НИОКР по разработке подобного балансировочного оборудования. За это время получены серьезные результаты и наработки, которые позволяют оперативно проводить ОКР по разработке балансировочного оборудования для уравновешивания роторов различных типоразмеров и масс. 12. Фотоматериал (3-5 фотографий) Рисунок 1 – определение дисбаланса в режиме кругового движения Рисунок 2 – Опытный образец станка для балансировки роторов в вибрационном режиме (без вращения) 13. Схема реализации проекта (предстоящие этапы и основные сложности - риски) Вид сотрудничества, способ финансирования разработки: привлечение венчурного инвестора. На этапе технического проекта при составлении бизнес-плана будут определены предстоящие этапы и основные риски. 14. Имеющиеся ресурсы для реализации проекта (производственные мощности, сырье, трудовые ресурсы, инвестиционная площадка, инфраструктура) Научно-исследовательская лаборатория кафедры «Автоматика и телемеханика». 15. Необходимые ресурсы для реализации проекта Наименование статьи Расшифровка статьи затрат Зарплата с начислениями на заработную плату Материалы, сырье и комплектующие Прочие расходы Итого: Сумма, тыс. руб. 3500 900 400 4800 16. Финансовые показатели проекта Общая стоимость проекта, млн. руб. Необходимы е для привлечения инвестиций, млн. руб. Срок реализац ии проекта, мес. 4,8 4,8 24 Период окупаемост и проекта, мес. Предполагаемый объем выпуска и реализации, млн. руб./год Имеющиеся ресурсы для реализации проекта (производствен ные мощности, сырье, труд. ресурсы и др. ) На этапе На этапе Научнотехническо технического исследовательс го проекта проекта при кая лаборатория при составлении кафедры составлени бизнес-плана «Автоматика и и бизнес- будут телемеханика». плана будет проработаны проработан вопросы вопрос предполагаемого периода объема выпуска и окупаемост реализации и проекта продукции 17. Перспективы развития (при получении инвестиций), возможные результаты по этапам реализации проекта Перспективы развития проекта будут сформулированы по окончанию работ по текущему этапу. Стадия разработки на завершающем этапе: Рабочая конструкторская документация единичного производства Степень готовности на завершающем этапе: Единичное производство 18. Ожидаемый социально-экономический эффект (количество создаваемых рабочих мест, налоговые поступления в бюджеты всех уровней) На этапе технического проекта при составлении бизнес-плана будут проработаны вопросы ожидаемого социально-экономического эффекта. 19. Команда проекта 19.1. Руководитель проекта (Ф.И.О., место работы/учебы, должность) Кочкин Сергей Вячеславович, научно-исследовательский отдел по инновационной деятельности, начальник отдела 19.2. Участники проекта (Ф.И.О., место работы/учебы, должность, роль в проекте) 1) Щербаков Михаил Александрович, зав. кафедры «Автоматика и телемеханика», научный руководитель проекта 2) Брякин Леонид Алексеевич, доцент кафедры «Вычислительная техника», разработчик 3) Николаев Александр Николаевич, доцент кафедры «Автоматика и телемеханика», разработчик 4) Малев Борис Авраамович, доцент кафедры «Автоматика и телемеханика», разработчик 20. Контактная информация 20.1. Название предприятия (организации) Государственное образовательное учреждение высшего профессионального образования «Пензенский государственный университет» 20.2. Информация о предприятии (сфера деятельности) Образовательная деятельность, научная деятельность, инновационная деятельность 20.3. Руководитель (Ф.И.О., должность) Волчихин Владимир Иванович, ректор 20.4. Адрес 440026, г. Пенза, ул. Красная, 40 20.5. Телефон/Факс, электронная почта, web-сайт (8412) 56-35-11/(8412) 56-51-22, [email protected], http://www.pnzgu.ru/ 21. Дата представления или последнего обновления информации 14.11.2010