УДК 533.924; 620.22.8 ХИМИЧЕСКОЕ РАФИНИРОВАНИЕ

реклама

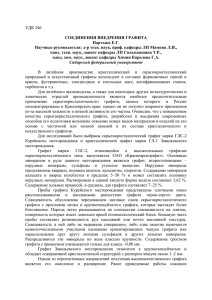

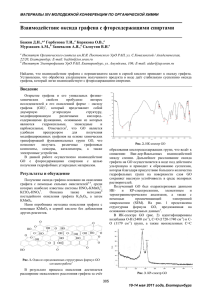

Новые материалы и технологии ВЕСТНИК ЮГОРСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА 2014 г. Выпуск 2 (33). С. 24–26 УДК 533.924; 620.22.8 ХИМИЧЕСКОЕ РАФИНИРОВАНИЕ ЧЕШУЙЧАТОГО СКРЫТОКРИСТАЛЛИЧЕСКОГО ГРАФИТА А. В. Дмитриев, В. А. Бочарников, Е. Д. Великоднева, И. А. Башарин Введение Природный графит не пригоден для непосредственного использования потребителем, поэтому обычно требуется стадия обогащения графитовой руды с целью ее превращения в товарное сырье [1]. Выбор метода обогащения графитовых руд зависит от концентрации в них графита, степени его дисперсности, минерального состава, срастания с другими минералами, содержания вредных примесей. Скрытокристаллические графиты, каким является Курейский графит, тесно срастаются с другими высокодисперсными минералами. Поэтому такие графиты почти не поддаются механическому обогащению. В отличие от легкообогатимых кристаллических графитовых руд, обогащаемых в основном методом флотации, графиты скрытокристаллического типа преимущественно обогащают методом избирательного термоизмельчения (250–300 С) тонких глинистых включений Природный графит Курейского месторождения образовался при метаморфизме каменного угля под воздействием высокой температуры и давления. При нагреве в интервале температур 700–1200 0С углеродные остатки преобразуются в графитовую структуру, кроме того структурированию подвергаются и минеральные включения. Обогащение руды затруднено сращиванием графита с минеральными включениями, что вызывает необходимость использования в практических целях графитов с содержанием примесей 10–25 %. Зола графитовой руды состоит из приблизительно равных долей оксидов кремния, алюминия, железа, кальция и магния. Механическое обогащение осуществляют методом вскрытия с использованием измельчения, рассева и флотации. Минеральные включения измельчаются более значительно, вязкая графитовая составляющая руды образует крупную фракцию. Пылевидную минеральную составляющую отделяют методом пневмосепарирования и/или флотации. Обработка обогащенного тонкого порошка графита растворами соляной кислоты и щелочи (0,1н) снижает зольность с 14 % до 1 %, более полного рафинирования достигают после термомеханической обработки в концентрированном растворе щелочи [2–4]. Альтернативой механическому способу измельчения руды скрытокристаллического графита является разрушение разрывом [4, 5]. При этом образуются тонкие пластинки недеформированного графита, перспективные для химического обогащения [6–9]. Эксперимент Куски руды 50–100 грамм разрушили разрывом и полученный порошок рассеяли на фракции. Использовали однородную руду без сланцевых прослоек. Зольность использованной руды практически постоянна для мелких и крупных фракций и составляла 7–9 %. Разрушение разрывом проводили, замачивая куски руды водой до насыщения, и затем подвергали увлажненную руду термическому удару в тонкостенном контейнере. Выдержку контейнера в печи продолжали до полного разрушения кусков, после чего контейнер извлекали и охлаждали. Полученный порошок графита рассевали на фракции, мм: – 0,1; –0,16+0,1; –0,315+0,16; –1+0,315; – 2+1 и –10+2. Для характеристики порошков – размера частиц, формы и состояния поверхности, характеристики не графитовых включений использовали методы световой микроскопии. Химическое рафинирование фракций менее 1 мм проводили, используя растворы щелочи, соляной и азотной кислот. Кроме того, фракцию –8+2 мм обрабатывали растворами кислот с различными временами выдержки, а также безводной щелочью с при 600 0С. Эффективность химического рафинирования определяли для различных фрак24 А. В. Дмитриев, В. А. Бочарников и др. Химическое рафинирование чешуйчатого скрытокристаллического графита ций чешуйчатого графита. Остаточное содержание не графитовой минеральной составляющей в графите определяли по содержанию золы. Отделение зольных примесей от углеродной части руды проводили нагревом на воздухе при 800 0С. Результаты и обсуждение Так же, как и в наших предыдущих работах [5, 6] для получения порошков с чешуйчатой формой частиц использовали куски руды весом 50–100 грамм. При разрушении разрывом из кусков руды получили чешуйчатый (пластинчатый) скрытокристаллический графит различной дисперсности с анизометрией пластинок порядка 15–20. Поверхность чешуек формируется под действием внутреннего давления паров воды слоя от поверхности куска. Края чешуек неправильной формы. При увеличении видно, что поверхность имеет ямочную структуру с отслоениями. Следов механических повреждений и смятия на поверхности не наблюдали. Исследование поверхности чешуек под микроскопом позволяет выделить ограненные минеральные включения, идентифицированные по форме кристаллов и их окраске как гранат, сидерит, кальцит, кварцит, слюда. Размер выключений составляют ~5 микрон. Включения имеют огранку, соответствующую минералам. Результаты химического рафинирования для фракции менее 1 мм практически не зависит от размера частиц (см. табл. 1). Таблица 1. Содержание золы в графите, вес. %, до и после обработки кислотами и щелочью Способ обработки до обработки HCl HNO3+HCl NaOH и HCl Фракция, мм –0,1 –0,16+0,1 –0,315+0,16 –1+0,315 8.89 8.65 10.61 9.39 8.13 7.17 8.73 8.62 5.45 6.63 5.73 5.82 3.79 – – 3.11 Рафинирование более крупных чешуек 2–10 мм показало, что необходимо проведение более длительной выдержки при обработке соляной кислотой (см. рис. 1). 6,0 Axe, % 4,5 3,0 1,5 0,0 10 1 10 2 10 3 10 4 Time, min Рисунок 1. Зависимость содержания золы в графите от времени обработки соляной кислотой Отдельно провели рафинирование чешуек 2–10 мм безводной щелочью при 600 0С с последующей промывкой соляной кислотой. Такая обработка снизила зольность в более крупных чешуйках до ~3%. Укрупнение минеральных включений в графите и их огранка осуществляется при диффузионном переносе материала, что снижает концентрацию элементов в рассеянном состоя25 Новые материалы и технологии нии в объеме графита. Получение пластинчатых частиц скрытокристаллического графита разрушением методом разрыва основано на существовании в структуре графита сквозной канальной пористости, т. е. дисперсная структура естественного графита является биконтинуальной. Влажность руды скрытокристаллического графита достигает 5–7 %, так что при плотности руды порядка 2 г/см3 внутренняя пористость достигает 10–14 %. Небольшая толщина и пластинчатая форма частиц графит снижает длину пути прохождения химических реагентов в их объем. Но на процесс химического рафинирования влияют особенности пористой структуры полученного разрывом порошка скрытокристаллического графита. Часть минеральных включений оказывается в труднодоступных для химических реагентов местах. Химическое взаимодействие этих минералов с соляной кислотой осуществляется с задержкой по времени (см. рис. 1). Можно полагать, что остаточное содержание минеральных включений связано с затруднением прохождения химических реагентов в объем материала. Выводы Химическое рафинирование порошков пластинчатого скрытокристаллического графита с использованием обработки щелочью и кислотами позволяет снизить зольность с ~8 до ~3%. Наилучшие результаты получены при последовательной обработке порошка пластинчатого графита щелочью и кислотой. Увеличение размера частиц приводит к необходимости увеличения времени обработки химическими реагентами. Литература 1. Технология и оборудование электродных и электроугольных предприятий: учебник для техникумов [Текст] / Е. Ф. Чалых. – М. : Металлургия, 1972. – 432 с. 2. Мамина, Л. И. Перспективные способы обогащения графита [Текст] / Т. Р. Гильманшина, Г. А. Королева // Литейное производство. – 2003. – № 2. – С.16–18. 3. Дангаа Оюунболд. Обогащение графитовой руды Курейского месторождения в тяжелых средах [Текст] / Оюунболд Дангаа, А. М. Сыроежка, В. В. Чуруева // Материалы научной конференции «Перспективы развития химической переработки горючих ископаемых». – СПб. : Санкт-Петербургский государственный технологический институт. – 2006. – С. 26. 4. Дмитриев, А. В. Способ разрушения кусков руды скрытокристаллического графита [Текст] / А. В. Дмитриев // Патент РФ № 23507803. – БИ № 16. – 2009. 5. Дмитриев, А. В. Измельчение скрытокристаллического графита при вскипании воды в порах [Текст] / А. В. Дмитриев // Известия высших учебных заведений. Химия и химическая технология. – 2010. – Т. 53-7. – С. 75–7. 6. Dmitriev A., Basharin I., Bocharnikov V. Chemical Purification of Flakelike Cryptocrystalline Graphite Powder // Annual World Conference on Carbon 2011, Shanghai, China. – Vol. 1. – Р. 180–182. 7. Дмитриев, А. В. Химические и физические свойства полученного разрывом порошка чешуйчатого скрытокристаллического графита [Текст] / А. В. Дмтриев, В. А. Бочарников, И. А. Башарин // Материалы Седьмой международной конференции. – Владимир : Владимирский государственный университет. – 2010. – С. 120. 8. Gulyaev P. Yu. Hybrid catalytic zeolite – Ni3Al cermet filter materials // Сборник научных трудов Sworld. – 2013. – Т. 12. – № 3. – С. 59–61. 9. In-situ selfpropagating-hightemperature-synthesis controlled by plasma / P. Yu. Gulyaev, I. P. Gulyaev, I. V. Milyukova, et al. // Вестник Югорского государственного университета. – 2012. – № 2 (25). – С. 28–33. 26