экономический эффект - N-Side

реклама

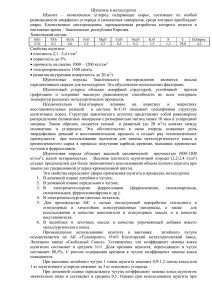

Steel Cost Optimization - Оптимизация Металлургических Затрат. Сделано в NSIDE ЭКОНОМИЧЕСКИЙ ЭФФЕКТ SCOOP (Steel Cost Optimization- Оптимизатор Затрат Производства Стали) – стратегический инструмент, разработанный компанией N-SIDE. Его задача – оказывать помощь менеджерам, управляющим комплексными металлургическими производствами, в повышении качества и скорости принятия решений, посредством компьютерного моделирования. Например, SCOOP дает возможность сотрудникам отдела закупки сырья отстаивать контрактные цены, основанные на максимально низком показателе. Этот показатель указывает, когда данное сырье становится интересней другого, и как будет меняться система в зависимости от любого колебания цены. По своей природе SCOOP является инструментом, SCOOP охватывает весь процесс производства стали, от сырья к непрерывному литью, предоставляя при этом рекомендации по максимизации абсолютной маржи данного предприятия в соответствии с рыночными и техническими условиями. Выражаясь конкретнее, SCOOP используют для: • выработки стратегии закупок сырья/составления годового и квартального бюджета • анализа возможностей нового сырья (напр. : каменного угля, железной руды..) и расчета стоимости • Оптимизации сырьевой смеси, агрегат/агломерат/окатыши, для доменного производства • Анализа результатов нехватки мощностей способствующим диалогу между техническим менеджментом, которому необходимо сырье определенного качества для производства стали и сотрудниками отдела закупки, стремящимися закупить сырье по самой низкой цене. По сути дела, так как SCOOP является многофункциональным инструментом, охватывающим все этапы комплексного производства стали, он выполняет роль общей платформы, объединяющей все ключевые компетенции, необходимые для принятия решений следующими специалистами: • • • • • Технологами Менеджерами отдела закупки Финансовыми контролерами Начальниками цехов/производств Исполнительными директорами Преимущества SCOOP SCOOP построен из технических и экономических моделей, описывающих взаимосвязь и взаимозависимость между всеми химическими, термодинамическими, механическими процессами и показателями производительности, наличием необходимых продуктов и ценами на логистику. Помимо этого SCOOP позволяет оптимизировать отдельно каждый этап (производство кокса, производство агломерата, доменный цех, сталеплавильный цех) комплексного металлургического предприятия. Но что самое главное, он может оптимизировать весь сложный процесс производства стали, учитывая работу каждого входящего в него производства. Технические модели стандартной версии SCOOP основаны на общедоступных научных данных. Вместе с тем все модели являются открытыми для детальной работы специалистов-пользователей, и в них можно вносить ряд изменений, отражающих специфические данные и эмпирические соотношения, характерные для конкретного предприятия. N-SIDE также строит интерфейсы с системами планирования ресурсов предприятия, для переноса данных в SCOOP. Таким образом, SCOOP работает с самыми свежими данными, и является абсолютно открытой и прозрачной для пользователя системой. SCOOP - одновременно и тактическое, и стратегическое средство. Его не надо рассматривать как программу для обработки данных в реальном времени, как программный модуль, рассчитывающий точное соотношение материалов для производства продукции в несколько ближайших дней. SCOOP рассчитывает состав смеси на квартал или на год, в то время как расчет накладных расходов ведется классическими средствами. Составленный с высокой степенью параметризации, SCOOP может быть реконфигурирован в соответствии с любыми изменениями в производственных (например, капремонт доменной печи) или рыночных условиях (неожиданное изменение цен). Во время экономического кризиса 2009 года SCOOP использовался некоторыми клиентами для минимизации прямых производственных затрат гораздо активнее, нежели традиционный прием оптимизации маржи. Выгоду от применения SCOOP легко просчитать. Она варьирует от 3$ (углеродистая сталь) до 50$ (нержавеющая сталь) за тонну произведенной стали, на периодической основе, тем самым делая его инструментом, обеспечивающим самую быструю окупаемость инвестиций на рынке (две недели в среднем). Так как главным предметом исследования SCOOP являются цены на сырье, составляющие 70% всех затрат на производство стали (приблизительно 30% составляет только уголь/кокс), SCOOP представляет собой важный стратегический инструмент для каждого производителя стали. Предприятие, производящее 5 миллионов тонн стали в год, имеет сырьевой бюджет более 1 миллиарда долларов. Оптимизировать смесь, при этом учитывая производственные требования, можно сократив несколько основных пунктов бюджета, что немедленно приведет к экономии миллионов долларов. Преимущества оптимизации в основном проявляются в следующих областях: • Цены на сырье, его доступность и свойства: Система может выбирать из различных источников оптимальную сырьевую смесь, подходящую для производственного процесса. SCOOP не только определяет химический баланс для достижения необходимого промежуточного продукта (такого как кокс, агломерат, окатыши, чушковый чугун и т.д.). Он также учитывает задачи качества, такие как границы механических свойств (для кокса, например, так как от него зависят затраты доменного цеха) и все условия температурных и термодинамических процессов, применительно к данному материалу. • Глобальная оптимизация: одно из главных преимуществ SCOOP – это глобальный характер оптимизации. Оптимизируется работа всех производств одновременно, а не каждого в отдельности. Программа рассчитывает общий оптимальный показатель, по которому видно, например, что увеличив затраты одного из отделов, увеличится прибыль всего предприятия. • Оптимизация всех затрат: SCOOP-модель учитывает не только сырьевые затраты. Она рассматривает полный набор всех постоянных затрат и переменных издержек, связанных с производственным процессом, для выработки оптимального решения. Это означает, например, что, учитывается и доход от продажи побочных продуктов производства, таких как шлак, деготь, кокс, доменный газ, нафталиновое топливо и т.п. Steel Cost Optimization - Оптимизация Металлургических Затрат. Сделано в NSIDE Несколько конкретных примеров рычагов, используемых SCOOP: • Заданное содержание серы является результатом компромисса между затратами на уголь в производстве кокса и затратами на десульфуризацию в сталеплавильном цехе. Таким же компромиссом является содержание фосфора и щелочи в коксовом и доменном производстве. И там все зависит от наличия и заданного качества сырья. • Производительность коксового завода, агломерационной фабрики, доменных цехов и сталеплавильного цеха влияет на используемую сырьевую смесь и ее общую стоимость. • Качество кокса: При выборе сырья для доменного производства очень важным моментом является подбор кокса нужного химического состава и твердости. Использование более качественного кокса позволит вдувать больше угольной пыли, за счет чего повысится производительность домны. • Вдувание угольной пыли в доменную печь: Правильное соотношение количества шлака (зависит от содержания агломерата и других элементов), кокса и вдувания угольной пыли зависит от цен на уголь и его наличия. • Содержание кремния в жидком металле: В зависимости от марки производимой нерафинированной стали содержание кремния в жидком металле будет по-разному влиять на затраты. • Утилизация вторсырья: Чтобы получить максимальную прибыль от использования некоторых видов вторсырья необходимо рассчитать параметры общего процесса. Оптимизируя производственные параметры и повышая объем выпуска сырьевой смеси, мы обеспечиваем по каждому из перечисленных пунктов экономию в более чем 1$ за тонну стали. Одно из ключевых свойств SCOOP – это то, что программа позволяет интерпретировать результаты в очень удобной форме. SCOOP не только обеспечивает серьезную экономию, но и помогает понять, откуда берется эта экономия и, как она сформировалась. Простой в использовании интерфейс создан специально для удобного ежедневного использования инструмента и понимания результатов пользователем. Еще одна замечательная черта SCOOP – Анализ Чувствительности. Важно не только понимать различие между имитациями, но также, часто чрезвычайно интересно раскрывать практические тенденции, стоящие за этими результатами. Анализ чувствительности допускает варьирование от одного до множества параметров в заданных пределах и запуск одновременно нескольких оптимизаций для всех значений параметров в заданных пределах. Анализ чувствительности может применяться для всех видов параметров, а именно: Оптимизация сценариев с помощью SCOOP происходит очень быстро. Программа составлена таким образом, чтобы выдавать результаты расчетов одним щелчком мышки. Максимальное время подсчетов 2 минуты. Это позволяет пользователю смоделировать сценарии с различными предположениями в кратчайшее время. Функция сценарного сравнения SCOOP выделяет различия множества моделей и, следовательно, облегчает интерпретацию результатов. • Технических параметров (химсостав, влияние на производительность и т.д.) • Экономических параметров (цены на сырье, его наличие и т.д.) • Производственные этапы (производство агломерата, производство жидкого металла, и т.д.) • Распределение жидкого металла по домнам Разделом одной из разработок SCOOP, созданной N-SIDE совместно с одним из клиентов, является анализ чувствительности объемов производства и соответствующих расходов. График 1: Объемы производства и затраты График 1 представляет изменение предельных затрат (стоимость каждой последующей тонны стали представлена кривой линией синего цвета) и общей прибыли предприятия при увеличении нормы выработки (красная кривая). Уровни цен (цена продажи сляба) даны в качестве примера и, в данном случае, не отражают текущих экономических условий. Каждая точка на линии стоимости получена в результате оптимизации SCOOP и представляет собой минимально возможную стоимость за тонну для данного уровня объема производства. Обратите внимание, что точка пересечения кривой предельных затрат с кривой стоимости сляба является точкой достижения максимальной прибыли. График, в данном случае, показывает, что при низкой производительности возможно работать с низкими затратами, оставаясь ниже уровня мировых цен на сталь, при производстве приблизительно 3.6 млн. тонн в год. График 2: Объемы производства и группы сырья* Свыше 3.900 килотонн/день надо искать компромисс (1) наращивать ли производство жидкого металла или (2) использовать больше лома в сталеплавильном цеху, чтобы увеличить объем производства при наименьших затратах. Этот график отражает использование разных групп сырья при наращивании объемов производства. Он используется для разъяснения кривой затрат в первом графике. Как мы видим на втором графике, оптимальные затраты достигаются при использовании большего количества лома, при этом увеличивая производство жидкого металла, главным образом, за счет увеличения количества окатышей, и уменьшения количества кусковой руды. Это, главным образом, означает, что при такой стоимости жидкого металла, использование большего количества лома становится (при таком уровне цен на лом) интересным с экономической точки зрения. Приблизительно с 3.600 килотонн/год, как мы видим, на втором графике, производство агломерата достигает максимума. При 3.600 килотонн/год количество используемых окатышей повышается, что объясняет рост производственных затрат. Другой фактор существенного повышения затрат объясняется недостатком собственного кокса, «разжижением» жидкого металла из-за снижения температуры, связанного с добавлением лома, что приводит к применению дорогих ферросплавов, таких как FeSi и FeMn. *N-SIDE с уважением относится к внутренним интересам своих клиентов и обеспечивает высшую степень защиты их конфиденциальной информации. Для этого: все данные в графиках являются приблизительными и не отражают реальные ситуации. Несмотря на это мы пытаемся воспроизвести общий опыт, приобретенный с реальными имитациями в SCOOP, сохраняя консервативный подход (меньше экономии) по сравнению с реальными сценариями. СОКРАТИТЕ СВОИ ЗАТРАТЫ НА ПРОИЗВОДСТВО СТАЛИ! Для обеспечения успешного внедрения SCOOP, организуется проектная группа SCOOP, состоящая из специалистов всех задействованных областей. Руководство группой должен осуществлять менеджер проекта, являющийся убежденным приверженцем SCOOP. В процессе реализации SCOOP, работающие над проектом эксперты, привлекаются поочередно и на короткий срок, т.е. таким образом, чтобы не страдал основной производственный процесс. Кроме менеджера проекта, также работающего неполное рабочее время над внедрением SCOOP, заказчик должен всего на несколько дней предоставить прочие, необходимые для проекта, ресурсы. Реализация SCOOP начинается с создания шаблона. Шаблон состоит из подробного анализа уже имеющихся требований, оборудования, инструментов и формул. Реализация начинается с модели, содержащей все стандартные формулы (термодинамические, химические…) производственных процессов. Так как каждое предприятие, производящее сталь, и даже, каждое из входящих в него производств, имеет свои специфические, порой эмпирические формулы, полученные в результате многолетнего опыта, внедрение SCOOP дает возможность преобразовать собственный опыт в полезный инструмент. Макет обычно делают в конце фазы создания шаблона, используя данные клиента. Программа еще не готова окончательно, но уже содержит настоящие данные и может выдавать клиенту конкретные результаты. Цель оптимизации макета – расчет реальных деловых ситуаций. На создание шаблона и макета требуется 3 месяца. Внедрение проекта длится 4-6 месяцев. В течение этого периода, как минимум на 10 дней, привлекаются специалисты из всех областей. Создаются интерфейсы с базами данных и прочие системы планирования ресурсов предприятия для сортировки и подготовки данных к вводу. Организуется тщательная подготовка пользователей и экспертов. SCOOP подвергается тщательной калибровке для точного отражения параметров предприятия. Первые месяцы после внедрения N-SIDE осуществляет поддержку клиента с помощью Службы Деловой Поддержки, сотрудники которой преданно сопровождают клиента на месте или на расстоянии, тем самым, способствуя получению максимальной пользы от SCOOP. ОПТИМИЗАЦИЯ ВАШИХ РЕШЕНИЙ Тел. + 32(0)476 66 92 60 [email protected] www.n-side.com