IndustrialIT как средство совершенствования управления

реклама

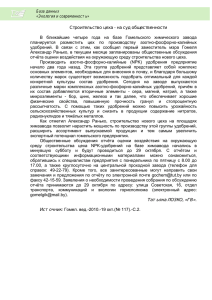

Технологии для автоматизации IndustrialIT как средство совершенствования управления производством Одна транснациональная компания, занимающаяся выпуском целлюлознобумажных изделий, красок и удобрений, недавно приступила к реализации трехэтапной программы полномасштабного внедрения систем управления производством в секторе специальной продукции. Вывести завод по производству удобрений в Дании на передний фронт инноваций в области управления производством было решено на основе платформы IndustrialIT компании АББ. осредоточенность производства удобрений в отдельных странах се годня уступила место конкурентно му глобальному рынку, на котором основ ную часть мирового спроса удовлетворяет горстка международных игроков. Подоб ная централизация открывает дорогу к со вершенствованию технологии производ ства в направлении повышения его эф фективности. Тем не менее для сохране ния рентабельности и конкурентоспособ ности производители считают необходи мым снижение потребления энергии и сы рья. Исходя из этих задач датская компа ния Kemira Denmark, расположенная в г. Фредерисия (Ютландия) и входящая в со C 12 став группы Kemira, недавно приступила к реализации трехэтапной программы вне дрения новой системы управления произ водством. В ее основу положена платфор ма IndustrialIT, разработанная компанией АББ. Завод по производству удобрений Годовой объем производства компа нии Kemira Denmark составляет около 650 тыс. тонн. Работая в три смены, завод чис ленностью 400 работников производит каждый час не менее 100 тонн продукции. Благодаря столь высокому объему произ водства завод входит в число основных датских производителей сложных удобре Kemira Denmark Kemira Denmark один из 10 заводов по производству удобрений, входящих в группу Kemira. Группа рас полагает производственны ми мощностями более чем в 30 странах и производит химикаты для целлюлозно бумажной промышленнос ти, а также краски и удобре ния. Самым крупным в ком пании является сектор агро химической продукции, на долю которого в общем объеме сбыта приходится более 40%. AББ Ревю 4/2002 ний, кислот и специальной продукции. С целью повышения производительности и эффективности производства фирма Kemira приступила к реализации амбици озного инвестиционного плана, предус матривающего полномасштабное внедре ние систем управления производством в секторе специальной продукции (ССП). Компания Kemira располагает в Дании одним из главных комплексов по производству сложных удобрений. Три шага на пути к интеграции В составе сектора специальной продук ции компании Kemira Denmark пять де централизованных заводов, которые пер воначально были оборудованы тремя раз личными распределенными системами управления, двумя системами на базе программируемых логических контролле ров и множеством измерительных прибо ров, установленных на старых пультах с мнемосхемами. Подобная конфигурация не обеспечивала необходимого общего отображения состояния производства и не позволяла полностью управлять техноло гическим процессом. Смесь распределен ных и автономных систем не давала воз можности организовать единый диспет черский пункт, из которого можно было бы контролировать все технологические параметры и управлять ими. Поэтому было принято решение начать трехэтапное внедрение систем управле ния, организовать центральную диспет черскую и по возможности модернизиро вать оборудование. Какие выгоды получает Kemira: Повышение производи тельности и эффективности работы завода; возможность контроля и управления всем технологи ческим процессом; простоту обслуживания и модификации силами соб ственных программистов; адаптируемость к буду щим изменениям и расши рению предприятия; прочную и надежную основу для реализации вто рой и третьей очередей проекта. Решающие факторы Для новой системы управления компа ния Kemira Denmark установила четыре критерия: конкурентный уровень стоимо сти; наличие инструментария, позволяю щего работникам компании создавать собственные программы; простота интег рации в существующий производствен ный процесс; наличие в перспективе на дежного поставщика, готового модерни зировать, обновлять и совершенствовать систему. В качестве партнера Kemira выбрала компанию АББ, поскольку недавно разра ботанная в АББ платформа IndustrialIT (со стоящая из операторских рабочих станций Process Portal и контроллеров AC800M, ABB Ревю 4/2002 13 Технологии для автоматизации подключаемых через резервированные оптиковолоконные кабели) способна обеспечить гибкость и эффективность, не обходимые для управления сложным про изводством в СПП. Среди определяющих факторов для компании Kemira было то обстоятельство, что решения на основе IndustrialIT базиру ются на открытом стандарте IEC 611313. Это значительно упрощает интеграцию с имеющейся информационной системой и действующей системой управления. К то му же применение открытых стандартов облегчает программирование, обслужи вание и разработку технологических про цессов, причем вся эта работа может вы полняться силами собственных програм мистов фирмы. Все контроллеры, системы ввода/вы вода и средства обеспечения необходи мых функциональных возможностей, а также проектноконструкторский инстру ментарий построены по модульному принципу и могут быть выбраны в расчете на решение текущих задач каждого поль зователя без ущерба для возможности до бавления в систему в случае необходимо сти новых функций. Такая адаптируе мость, являющаяся уникальной особенно стью архитектуры IndustrialIT, делает ее вы бор вполне логичным в тех случаях, когда следует учесть на перспективу возмож ность внесения в систему изменений и до полнений. "Для нас определяющим стал тот факт, что решения на основе IndustrialIT базируются на открытом стан дарте IEC 611313, который позволяет значительно упростить интеграцию с существующими информа ционноуправляющими системами". Воландер Расмуссен, фирма Kemira Denmark как никогда упрощая процесс сбора ин формации. Данная технология обеспечивает про стой доступ ко всей имеющейся информа ции посредством щелчка клавишей мыши на пиктограмме соответствующего объек та. В то же время разнообразие аспектов позволяет каждому пользователю от опе ратора на производстве до руководителя высшего звена сразу же, без блуждания в бесконечном пространстве посторонних данных, вывести на экран нужную инфор мацию. На первом этапе новая система внедря ется на трех установках На первом этапе компания Kemira Denmark решила оснастить новыми систе мами управления IndustrialIT ионообменн ную установку, установку вакуумного обезвоживания и установку по производ ству хлорида кальция. Затем последует внедрение системы на других производст венных участках, а также обновление про изводственных фондов. В законченном виде в системе предус матривается центральная диспетчерская, оборудованная четырьмя операторскими рабочими станциями OperateIT Process Portal; три местные диспетчерские, каждая из которых будет оборудована одной станцией OperateIT Process Portal; инже нерный зал, оборудованный системами Организация информации на осно ве технологии Aspect Object™ Технология Aspect Object компании АББ связывает элементы производства с заводом или коммерческой структурой, в рамках которых они функционируют. Это позволяет отражать реальную ситуацию, Производительность завода составляет 100 тонн конечного продукта в час. 14 AББ Ревю 4/2002 Контроллер Control(IT)AC 800M и устройства ввода/вывода S800, установленные на заводе компании Kemira. Engineering Studio и Control Builder; шесть распределенных по заводу контроллеров ControlIT AC 800M. В состав системы вой дут более 3600 устройств ввода/вывода, заводская оптиковолоконная сеть общей протяженностью 1000 м и дублирующая сеть управления, подключенные для целей резервирования к двум параллельным серверам Aspect и Connectivity. Амбициозный план После нескольких недель напряжен ной совместной работы специалистам Kemira Denmark и АББ удалось "бесшов ным" способом объединить технологичес кие процессы всех трех установок и дваж ды испытать систему управления. Первое испытание представляло собой обычную заводскую приемку на заводе АББ в Да нии. Второе испытание представляло со бой приемку на месте, на территории за вода Kemira Denmark. Проводилось оно по окончании монтажа, но до сдачи в эксплу атацию. Оба указанных вида испытаний явля ются стандартными для всех проектов компании АББ и играют важную роль в ус корении внедрения систем управления производственными процессами, по скольку позволяют сократить продолжи тельность остановки производства и тем самым свести к минимуму потери продук ции. Для полной замены кабельных систем на всех трех установках завода Kemira компании АББ оказалось достаточно трех суток. Монтаж и пусконаладочные рабо ты были проведены с остановкой произ водства всего на восемь суток. Если учесть огромный объем организационнотехни ческих мероприятий и сложность систе мы, то такой результат не может не произ вести впечатления. Непосредственно на пусконаладочные работы и сдачу в экс плуатацию ушло лишь двое суток, после чего производство удобрений возобнови лось на уровне 80% от обычного.(LM) Дополнительные сведения можно найти на сайте www.abb.com/chemical Удобрение сложный продукт Завод компании Kemira входит в число крупнейших произво дителей удобрений Дании. За вод специализируется на про изводстве сложных удобрений на основе азота, фосфора и ка лия. К числу выпускаемых заво дом специальных химикатов относятся дикальциевый фос фат (ДКФ), применяемый в смесях, и нитрат калия специ альное удобрение, используе мое в сочетании с мелиоратив ными установками. высокий выход продукта. Фос фор добывается на собствен ных разработках компании Kemira и доставляется в порт компании, расположенный по соседству с заводом. Дикальциевый фосфат произ водится с помощью защищен ного патентом ионообменно го процесса, обеспечивающего высокую степень очистки и Технологический процесс на чинается со смешивания фос форного сырья с азотной кис лотой с последующим добавле нием калия, питательных мик ABB Ревю 4/2002 Азотная кислота производится на территории завода путем сжигания аммиака. Образую щийся оксид азота (NOX) рас творяется в воде с образовани ем азотной кислоты (HNO3) основного источника азота. роэлементов и кислот, обеспе чивающих растворимость ко нечного продукта в воде. Полученная суспензия высу шивается в так называемом сферодайзере, где жидкий про дукт набрызгивается на пере работанное гранулированное удобрение. Гранулы затем вы сушиваются потоком горячего воздуха, проходящего через сферодайзер с удобрением. В результате получаются грану лы идеально сферической формы и почти одинакового размера, что обеспечивает эф фективное распределение вы пускаемого в продажу продук та. 15