Коррозионное и электрохимическое поведение композиционных

реклама

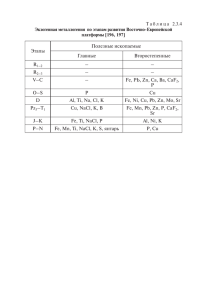

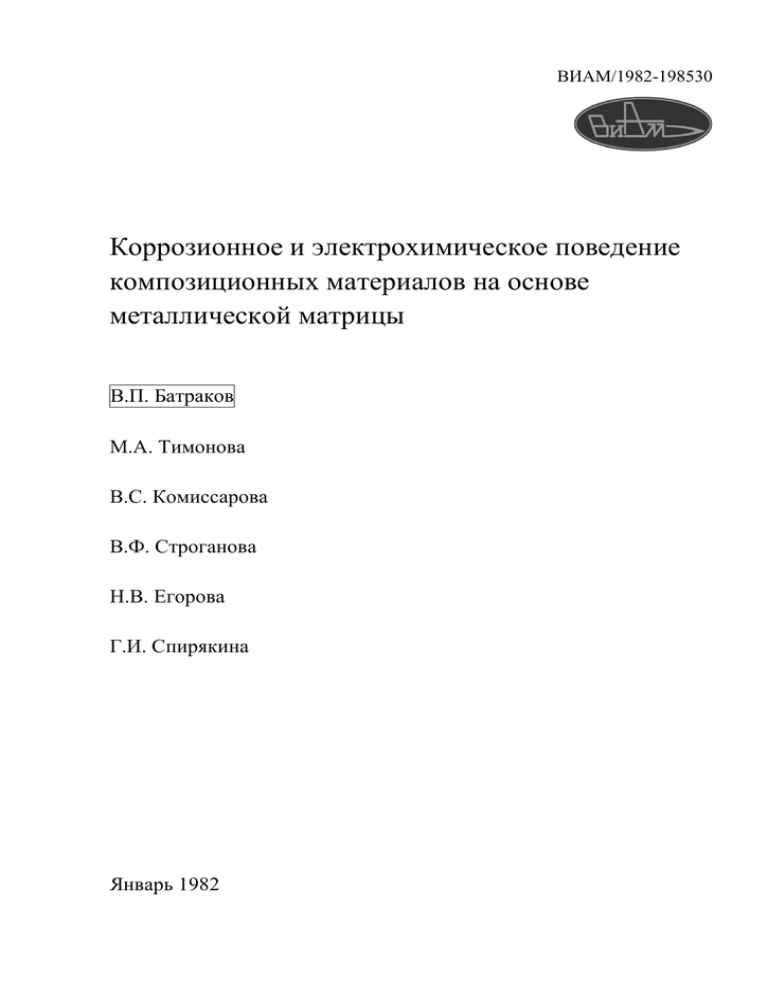

ВИАМ/1982-198530 Коррозионное и электрохимическое поведение композиционных материалов на основе металлической матрицы В.П. Батраков М.А. Тимонова В.С. Комиссарова В.Ф. Строганова Н.В. Егорова Г.И. Спирякина Январь 1982 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования журнале «Авиационная промышленность», № 8, 1982 г. Электронная версия доступна по адресу: www.viam.ru/public в Коррозионное и электрохимическое поведение композиционных материалов на основе металлической матрицы В.П. Батраков, М.А. Тимонова, В.С. Комиссарова, В.Ф. Строганова, Н.В. Егорова, Г.И. Спирякина Композиционные материалы (КМ) на основе алюминиевой и магниевой матриц являются типичными гетерогенными системами, к которым применимы основные закономерности структурной коррозии традиционных алюминиевых и магниевых сплавов. С точки зрения электрохимии КМ можно рассматривать как классический многоэлектродный элемент, состоящий из матричного сплава, армирующих волокон и переходных зон, где возможно образование фаз и интерметаллидов. Армирующий материал сам может представлять собой сложный электрод (например, борное волокно, состоящее из вольфрамового стержня, диборидов вольфрама и бора). Было исследовано коррозионное и электрохимическое поведение ряда КМ: КМ КАС1 ВКА1 ВКУ1 ВКМ1 Матрица АД1 АД1 АЛ9 МА2-1 Армирующий материал Проволока ВНС-9 Волокна B Волокна C Волокна B Коррозионные испытания КМ на алюминиевой матрице проводили по стандартным методикам при полном погружении в 0,5 н. раствор NaCl в камерах искусственного морского и тропического климата, в естественных условиях морских тропиков и промышленного района; ВКМ1 – при полном погружении в 0,005 н. и 0,5 н. растворы NaCl и в камере искусственного тропического климата. Исследования проводили на образцах с изолированными (ИТ) и неизолированными (НТ) торцами. В качестве изоляции применяли лакокрасочные покрытия (ЛКП). Коррозионное растрескивание изучали при постоянной деформации (напряжение 0,9σ в ) на образцах в форме дуги, вырезанных в долевом направлении. КАС1, ВКА1, ВКУ1 испытывали при переменном погружении в 0,5 н. NaCl, ВКМ1 – в тропической камере. Поляризационные кривые снимали на потенциостате П-5827, беря значения потенциалов по отношению к нормальному водородному электроду. Борные волокна экстрагировали из КМ в 0,1 н. растворе НСl. О полноте экстрагирования судили по отсутствию на поверхности частичек матрицы при рассмотрении волокон в микроскопе «Комебакс». Для измерения потенциалов и снятия поляризационных кривых использовали борные волокна в виде пучка с условной площадью 1 см2. Установлено, что все исследованные армирующие материалы являются катодными по отношению к матрицам. Для КМ с алюминиевыми матрицами значения потенциала и катодной эффективности можно расположить в следующий ряд: С>В>ВНС-9 (рис. 1 и 2). Рисунок 1. Изменение потенциалов компонентов КМ с алюминиевой матрицей во времени в 0,5 н. растворе NaCl Рисунок 2. Поляризационные кривые КМ с алюминиевой матрицей и их компонентов в 0,5 н. растворе NaCl При исследовании электрохимической совместимости армирующих волокон и магниевой матрицы по коррозионной диаграмме установлено, что наименее эффективным катодом является борное волокно (рис. 3): ток пары в этом случае на несколько порядков меньше, чем при применении других волокон. Из табл. 1 видно, что борное волокно в экстрагированном виде (В э ) имеет более отрицательный потенциал и значительно большую катодную эффективность, чем в исходном (В и ). Рисунок 3. Поляризационная коррозионная диаграмма матрицы МА2-1 и армирующих волокон в 0,005 н. растворе NaCl Таблица 1. φ, В Начальный Стационарный Ви ИТ +0,17 +0,28 НТ ИТ +0,31 +0,09 +0,45 +0,03 Вэ НТ +0,05 -0,14 W С ВНС-9 ВТ5 -0,01 +0,29 +0,09 -0,28 +0,03 +0,30 +0,20 +0,32 MA2-1 -1,44 -1,12 На рис. 4 приведены анодные и катодные поляризационные кривые ВКМ1. Анодные кривые КМ с изолированными и неизолированными торцами и листового материала МА2-1 практически не различаются. При потенциале коррозии анодный процесс протекает беспрепятственно (область пробоя), и только при большом токе образуется область псевдопассивности вследствие торможения анодного процесса накопившимися продуктами коррозии. Катодные кривые, снятые на ВКМ1 с изолированными торцами и листовом материале МА2-1, идентичны. Различно протекают катодные процессы в материале с неизолированными и изолированными торцами: в первом случае катодный процесс облегчается и скорость коррозии увеличивается. Такое же явление отмечено в КМ на алюминиевой основе. Рисунок 4. Поляризационные кривые ВКМ1 в 0,005 н. растворе NaCl: 1 – НТ; 2 – ИТ; 3 – МА2-1 Из парциальных анодных кривых для КМ на основе алюминиевой матрицы (см. рис. 2) следует, что матрицы из сплавов АД1 и АЛ9 находятся в состоянии пробоя. Поэтому контакт с катодными армирующими материалами, приводящий даже к небольшому смещению потенциала матриц в сторону положительных значений, вызывает более интенсивную коррозию (табл. 2). По границе с армирующими материалами развивается контактная коррозия и расслоение. Степень коррозии матрицы зависит также от природы армирующего материала и занимаемой им площади. При этом величина коррозионных токов матрицы, как правило, определяется величиной предельных диффузионных катодных токов армирующих материалов и переходных зон. Таблица 2. Материал ВКМ1 с естественной пленкой ВКМ1 с хроматной пленкой МА2-1 с естественной пленкой Скорость коррозии, г/м2⋅сут в 0,005 н. растворе в 0,5 н. растворе NaCl NaCl НТ ИТ НТ ИТ 12,47 5,42 81,72 17,67 5,30 2,92 2,20 55,07 – 13,40 в тропической камере (НТ) 0,26 0,015 0,20 Как видно из рис. 5, у образцов КАС1 с изолированными торцами после испытаний в камере морского климата в течение 2,5 мес и при полном погружении в 0,5 н. раствор NaCl потеря массы ∆m в 2,5 раза меньше, чем у образцов без изоляции торцов, но в 3–5 раз больше потери, чем у материала матрицы. После испытаний в естественных условиях морских тропиков в течение 6 мес коррозионные поражения на основной поверхности КАС1 имеют диаметр до 2 мм и глубину до 0,6 мм; при этом обнажается проволока ВНС-9. Сначала коррозирует поверхностный слой матрицы, затем коррозия ускоренно развивается в матричном слое вокруг упрочняющей проволоки. В условиях тропической камеры и в атмосфере промышленного района КМ обладают более высокой коррозионной стойкостью. Рисунок 5. Коррозионная стойкость КАС1: 1 – НТ; 2 – ИТ; 3 –АД1 Наименьшая скорость коррозии ВКМ1 наблюдается в тропической камере. Ионы хлора сильно увеличивают ее. В 0,5 н. растворе NaCl она велика, поэтому в морских условиях применять ВКМ1 не рекомендуется. Защита торцов значительно уменьшает скорость коррозии. В условиях тропической камеры она практически равноценна скорости коррозии листового материала МА2-1. Значительное повышение коррозионной стойкости ВКМ1 наблюдается после обработки в хроматных растворах. Хроматные пленки являются необходимым подслоем под ЛКП. Исследованные КМ ВКМ1, КАС1, ВКА1, ВКУ1 обладают высоким сопротивлением к коррозионному растрескиванию. Коррозионная стойкость КМ находится в прямой зависимости от технологии изготовления. При недостаточной плотности пакета, неудовлетворительном сцеплении волокон и матрицы, повышенном содержании диборидов алюминия и недостаточной толщине внешнего слоя матрицы она резко снижается. Неплотности и каналы по торцам приводят к проникновению коррозии в глубину материала и расслаиванию, особенно по торцам, вследствие избирательного растворения матрицы усугубляемого катодным действием армирующего материала, с последующим развитием щелевой коррозии. Поэтому заделка (изоляция) торцов имеет исключительно важное значение при выходе армирующих волокон на поверхность в местах срезов, запиловок и рассверленных отверстий. Особенно эффективной заделкой торцов являются металлургические способы. Разработанные способы защиты КМ с применением химических неметаллических неорганических покрытий, лакокрасочных материалов и герметиков обеспечивают достаточную коррозионную стойкость исследованных КМ при эксплуатации в общеклиматических условиях.