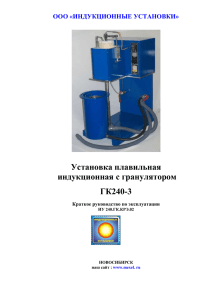

индукционная тигельная печь

реклама

Индукционная печь со стальным сердечником и закрытым каналом 1 – плавильное пространство с металлом, 2 – индуктор, 3 – вертикальный канал, 4 – подовый камень, 5 – сердечник, 6 - вентилятор Канальная индукционная печь 1 – крышка 2 – кожух 3 – футеровка 4 – подовый камень 5 – подина 6 – сердечник 7 – индуктор 8 – сливной носок Преимущества индукционных тигельных печей по сравнению с дуговыми печами: Отсутствует науглероживание металла по ходу плавки (от графитовых электродов), что позволяет выплавлять низкоуглеродистые стали и вести переплав высоколегированных отходов без добавок специальной низкоуглеродистой шихты; Высокое и стабильное усвоение легирующих добавок (низкий угар), что особенно важно при производстве сталей и сплавов с дорогими и редкими добавками (цирконий, ниобий, титан, вольфрам и др.); Интенсивное перемешивание жидкого металла в индукционной печи обеспечивает однородность химического состава ванны и равномерное распределение температуры; Металл в меньшей степени поглощает водород и азот из атмосферы, чем в дуговых печах, так как в процессе плавки металл покрыт слоем шлака; При сравнительно небольших габаритах имеют высокую производительность. Недостатки индукционных печей: Трудность удаления фосфора и серы из стали вследствие низкой активности шлака (низкой температуры и высокой вязкости шлака) и слабого взаимодействия его с металлом; Невысокая стойкость футеровки тиглей. В результате индукционные печи при всех своих достоинствах не имеют широкого применения. Индукционная тигельная печь 1 – крепление витков индуктора; 2 – индуктор; 3 – тигель; 4 – цапфы механизма наклона; 5 – сливной носок; 6 – крышка; 7 – рабочая площадка; 8 – подовая плита Индукционная печь (8 т) 1 – футеровка 2 – индуктор 3 – токоподвод 4 – сигнализатор состояния футеровки 5 – подина 6 – сливной носок Формы трубок для изготовления индуктора Схемы навивки индуктора а – спиральная навивка индуктора; б – навивка индуктора с транспозицией Индуктор Элементы огнеупорной футеровки индукционных тигельных печей: тигель, образующий плавильное пространство и определяющий емкость печи. Форма тигля должна обеспечивать удобство ведения металлургического процесса, минимальные тепловые потери, максимальный электрический к. п. д. и достаточную механическую прочность в условиях давления и электродинамического воздействия жидкого металла; крышка, футерованная шамотным огнеупором (на крупных печах - свод); подина, служащая основанием, на которое устанавливают тигель и индуктор; леточная керамика (носок), предназначенная для создания струи жидкого металла при сливе его из тигля; воротник, соединяющий тигель и леточную керамику. Требования к огнеупорным материалам и к качеству футеровки ИП: 1. Высокая огнеупорность. 2. Стенки тигля в процессе эксплуатации должны спекаться послойно, чтобы в течении всей кампании службы тигля существовал буферный, неспекшийся, порошкообразный слой, исключающий образование сквозных (по всей толщине тигля) трещин и проникновение жидкого металла к виткам водоохлаждаемого индуктора). 3. Тигель должен быть стойким к возникающим термическим напряжениям в условиях большого температурного градиента (до 200-300ºС/см). 4. Футеровка тигля должна сохранять электроизоляционные свойства во всем диапазоне рабочих температур (200-1650ºС). 5. Огнеупорная футеровка должна обладать устойчивостью к химической и механической коррозии и эрозии при длительном воздействии расплавленного металла и шлака. 6. Тигель должен быть механически прочным как при обычных, так и при высоких температурах. Методы изготовления футеровки: 1. Набивку по шаблону непосредственно в печи, когда сваренный из листовой стали шаблон по форме внутренней поверхности тигля устанавливают на подине точно по оси печи, порошкообразные огнеупорные массы засыпают в зазор между индуктором и шаблоном и послойно трамбуют пневматической или электрической трамбовкой. 2. Изготовление футеровки внепечным методом, когда тигли трамбуют, прессуют или формуют в специальных разборных пресс-формах. Тигли, изготовленные внепечным способом, устанавливают в индуктор печи и засыпают боковое пространство порошкообразными огнеупорными материалами, что предупреждает прорыв жидкого металла к индуктору через сквозные трещины, которые могут образоваться в предварительно обожженных тиглях. Смену футеровки при таком методе можно осуществить быстрее, что сокращает простои печей. Методы изготовления футеровки: 3. Выполнение футеровки из фасонных огнеупорных изделий. Толщина изделий (кольца, блоки, секционные шпунтовые изделия, стандартный кирпич клиновидной формы) должны быть такой, чтобы при кладке их образовалось пространство (кольцевой зазор) размером 25 - 30мм между наружной стенкой кладки и витками индуктора для создания буферного слоя из порошкообразных материалов. 4. Послойную наварку футеровки путем торкретирования или плазменным напылением контактных рабочих слоев на изготовленную любым методом футеровку (особенно полезно при горячих ремонтах футеровки). Метод напыления позволяет выполнить химически чистую и высокоогнеупорную (из материалов высшей огнеупорности) контактную поверхность футеровки, в соответствии с требованиями стали и сплавам. Вакуумная индукционная печь 1 – корпус 2 – индуктор 3 – тигель 4 – дозатор шихты 5 – крышка печи 6 – окно 7 – шток для осаживания шихты 8 – штуцер для ввода термопар и пробниц 9 – камера изложницы 10 – вакуумный насос 11 – устройство для контроля состояния подины 12 – механизм наклона печи