ПРИМЕРЫ Пример 2 – Комплексный размерный анализ техпроцесса

реклама

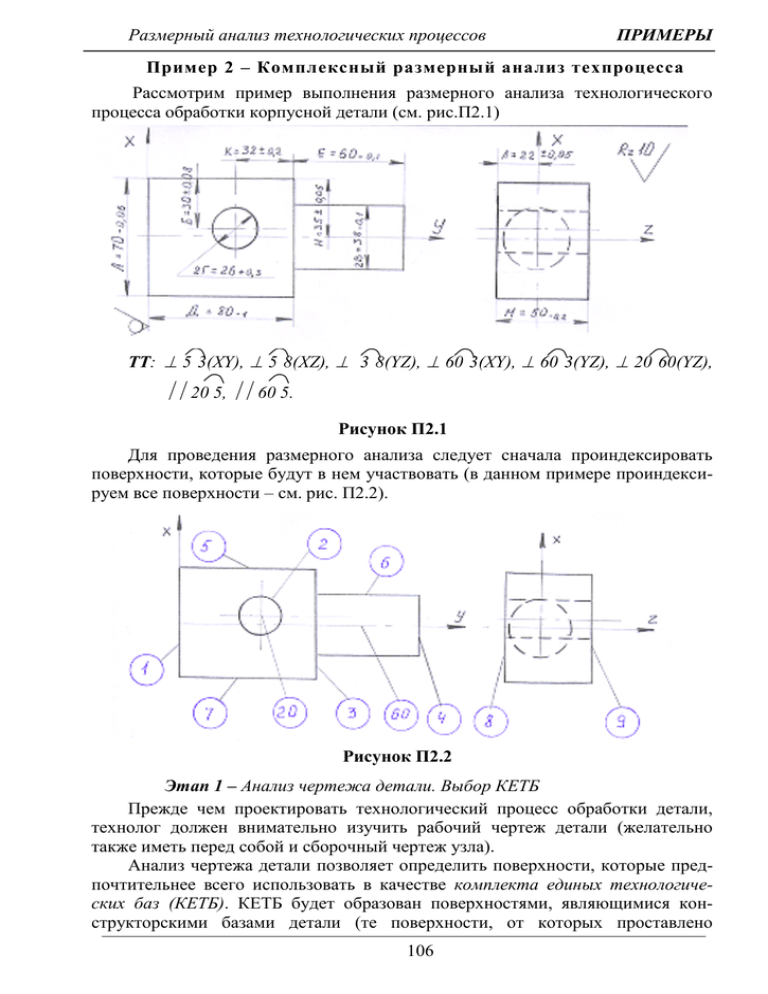

Размерный анализ технологических процессов ПРИМЕРЫ Пример 2 – Комплексный размерный анализ техпроцесса Рассмотрим пример выполнения размерного анализа технологического процесса обработки корпусной детали (см. рис.П2.1) ТТ: ⊥ 5 3(XY), ⊥ 5 8(XZ), ⊥ 3 8(YZ), ⊥ 60 3(XY), ⊥ 60 3(YZ), ⊥ 20 60(YZ), 20 5, 60 5. Рисунок П2.1 Для проведения размерного анализа следует сначала проиндексировать поверхности, которые будут в нем участвовать (в данном примере проиндексируем все поверхности – см. рис. П2.2). Рисунок П2.2 Этап 1 – Анализ чертежа детали. Выбор КЕТБ Прежде чем проектировать технологический процесс обработки детали, технолог должен внимательно изучить рабочий чертеж детали (желательно также иметь перед собой и сборочный чертеж узла). Анализ чертежа детали позволяет определить поверхности, которые предпочтительнее всего использовать в качестве комплекта единых технологических баз (КЕТБ). КЕТБ будет образован поверхностями, являющимися конструкторскими базами детали (те поверхности, от которых проставлено 106 Размерный анализ технологических процессов ПРИМЕРЫ наибольшее количество размерных связей), причем в учет необходимо брать как размеры детали, так и технические требования – отклонения расположения поверхностей. Легче всего, поверхности входящие в КЕТБ, выявлять с помощью графа. Граф строят по трем осям (условно). Поверхности на графе изображаются в виде кружков с соответствующими индексами, а размерные связи – линиями их соединяющими. Очевидно, размеры между поверхностями будут изображаться на графе линиями (дугами) в пределах одной оси, а технические требования отклонений расположения линиями (дугами) отражающими связь между поверхностями принадлежащим различным осям. В данном примере наиболее жестко регламентированные технические требования записаны в условной записи см. рис. П2.1. Граф показан на рис. П2.3. Рисунок П2.3 Так как при базировании необходимо использовать правило 6-ти точек в прямоугольной системе координат, то и КЕТБ должен образовывать прямоугольную систему, т.е. поверхности входящие в КЕТБ должны быть взаимно перпендикулярны. На графе вдоль каждой оси определяем поверхность, к которой проведено наибольшее количество связей. Для рассматриваемого примера: Вдоль оси ОХ – поверхность 5; Вдоль оси OY – поверхность 3; Вдоль оси OZ – поверхность 8. Таким образом, имеем комплект технологических баз, образованный поверхностями 5 : 3 : 8. Технические требования, предъявляемые к КЕТБ, – три требования перпендикулярности - ⊥ 5 3(XY), ⊥ 3 8(YZ), ⊥ 5 8(XZ). При проектировании технологического процесса механической обработки детали, на первых (черновых) операциях нужно провести подготовку КЕТБ – обеспечить соответствующую шероховатость и жесткие требования взаимного расположения поверхностей, входящих в КЕТБ. Этап 2 – Проектирование вариантов технологического процесса Согласно выбранного КЕТБ, намечаем варианты маршрутов обработки поверхностей, входящих в КЕТБ. В данном примере, рассмотрим два варианта (см. рис. П2.4 и рис. П2.5). 107 Размерный анализ технологических процессов Рисунок П2.4 108 ПРИМЕРЫ Размерный анализ технологических процессов Рисунок П2.5 109 ПРИМЕРЫ Размерный анализ технологических процессов ПРИМЕРЫ В обоих вариантах технологического маршрута обрабатывают одинаковые поверхности (подготавливают КЕТБ), однако применяют различные схемы базирования. Последняя операция (в обоих вариантах) – обработка детали с использованием КЕТБ – сверление отверстия (см. рис. П2.6). Рисунок П2.6 Этап 3 – Определение минимальных припусков В рассматриваемом примере все поверхности имеют не высокий параметр шероховатости, а размеры – не высокий квалитет точности, поэтому обработка каждой поверхности производится за один проход. Вследствие этого, примем значения минимальных припусков Zmin для всех операций одинаковыми, Zmin = 1 мм. Этап 4 – Выявление технологических размерных цепей Для намеченных вариантов технологического процесса выявляем размерные схемы (см. рис. П2.7 и рис. П2.8) и выявляем технологические размерные цепи. Размерные цепи: Вариант 1 а) вдоль оси OY 15 Z 30 = Д 0 − Д 15 ; [ ] [Z ] = П − Д 15 − Е 15 . б) вдоль оси OX 15 Z 60 = В0 − Н 5 + Н 15 − В15 ; 15 40 [ ] [Z ] = А [Z ] = Н 5 70 0 − Н 0 + Н 5 − А5 ; 0 − Н5 . в) вдоль оси OZ 15 Z 60 = В0 − Л 10 + Л 15 − В15 ; 5 50 0 [ ] [Z ] = М [Z ] = Л 10 90 0 − Л 0 + Л 10 − М 10 ; 10 80 0 − Л 10 . 110 Размерный анализ технологических процессов Рисунок П2.7 111 ПРИМЕРЫ Размерный анализ технологических процессов Рисунок П2.8 112 ПРИМЕРЫ Размерный анализ технологических процессов ПРИМЕРЫ Вариант 2 а) вдоль оси OY [ Д ] = Д 0 − Z 3015 ; [Z ] = E 15 40 0 15 + Z 30 − Е15 . б) вдоль оси OX 15 5 Z 60 = В0 − Н 0 + Z 50 + Н 15 − В15 ; [ ] [Z ] = А 5 − Z 50 − A5 . в) вдоль оси OZ 15 10 Z 60 = В0 − Л 0 + Z 80 + Л 15 − В15 ; 5 70 0 [ ] [Z ] = М 10 − Z 80 − М 10 . Если проанализировать размерные цепи, получающиеся в этих вариантах, то можно сделать вывод о том, что с точки зрения оптимального получения размеров, следует отдать предпочтение первому варианту, т.к. все конструкторские размеры получаются автоматически (используется принцип единства баз). Однако это не значит, что второй вариант применять нельзя. На вопрос о том, какой вариант является предпочтительным, можно ответить лишь только после расчета технологических размерных цепей и сравнения схем базирования на операциях. Если расчеты размерных цепей покажут, что вариант 2 обеспечивает точность – его внедрение в производство предпочтительнее, нежели вариант 1. Это объясняется тем, что в данном варианте используются схемы базирования менее трудоемкие для их реализации на станках. Этап 5 - Расчет размерных цепей Для 2-го варианта вначале решаем проверочную задачу, – замыкающим звеном размерной цепи является конструкторский размер (приводим упрощенный расчет). [ Д ] = Д 0 − Z 3015 . 10 90 0 15 ТД∆ ≥ ТД0 + TZ 30 ; (точностные данные берем из справочника) 1,0 ≥ 0,6 + 0,2 1,0 ≥ 0,8 - точность обеспечивается! Далее следует проверить обеспечение точности остальных конструкторских размеров. В данном случае точность обеспечивается, т.к. исходя из этого требования, и проектировались технологические операции. Однако рекомендуется дополнительно провести расчет точности каждого варианта обработки. Аналогично следует провести анализ (решить обратную задачу – задачу анализа) для 1-го варианта технологического процесса. Если расчеты проверочных размерных цепей покажут, что какой-то из вариантов обеспечивает выход 100% годных деталей, то выносится решение о том, что именно этот вариант следует принять для реализации. Если оба варианта технологического процесса не обеспечивают точность детали, то следует провести расчет вероятностными методами или же внести некоторые коррекции – изменить схемы базирования, ввести новые операции, выбрать более точное оборудование и т.д. 113 Размерный анализ технологических процессов ПРИМЕРЫ После утверждения варианта обработки, следует провести расчет остальных размерных цепей (проектные задачи) – см. главу 5, с целью определения неизвестных операционных размеров детали, и размеров заготовки. Полученная информация в результате решения проектных задач побуждает технолога вносить коррективы в технологический процесс – чаще всего это ведет к применению многопроходной обработки на одной из операций, на которой происходят значительные колебания операционного припуска. Результаты расчетов размерных цепей дают технологу всю необходимую информацию о технологическом процессе. Эти данные необходимы для заполнения операционных карт (ОК), маршрутных карт (МК), карт технологического процесса (КТП), карт наладок станков, карт эскизов. Вывод: При проектировании нескольких вариантов технологического процесса, технолог может достигнуть оптимального варианта с точки зрения точности, трудоемкости, надежности, и т.п. 114