200203 Конспект лекций Оптические материалы и технологии

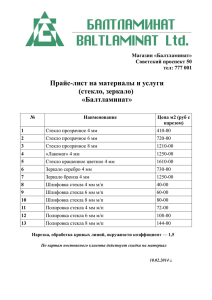

реклама