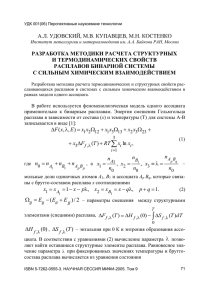

ФИзИчЕСкАя хИМИя И ТЕхНОлОгИя в МЕТАллУРгИИ

реклама