1 001327 2 Область техники Изобретение относится к

реклама

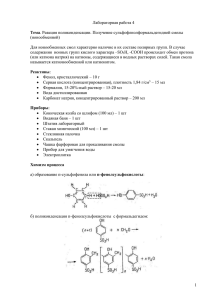

1 Область техники Изобретение относится к огнеупорным погружным стаканам, используемым при непрерывной разливке раскисленной (успокоенной) алюминием стали. Более конкретно изобретение относится к оболочке, окружающей внешнюю часть погружного стакана для защиты его от коррозионного воздействия литейного порошка, плавающего на поверхности расплавленного металла в кристаллизаторе для непрерывной разливки, в который частично опущен погружной стакан. Изобретение также относится к огнеупорной композиции, используемой для изготовления такой оболочки. Уровень техники При непрерывной разливке общепринято использовать слой литейного порошка поверх поверхности металла в кристаллизаторе для того, чтобы связывать неметаллические включения и предотвращать их проникновение в расплавленный металл. Кроме того, литейный порошок служит смазкой и обеспечивает защиту поверхности затвердевающего металла, выходящего из кристаллизатора в процессе непрерывной разливки. Обычно применяемые литейные порошки состоят из смеси окислов, которые имеют сравнительно низкую температуру плавления и образуют слой расплавленного шлака на поверхности расплавленного металла в кристаллизаторе. Обычно при операциях непрерывной разливки погружной стакан, через который проходит расплавленный металл, немного погружен в верхний слой расплавленного металла в кристаллизаторе. Таким образом часть погружного стакана вступает в контакт со слоем шлака и литейного порошка, который плавает на поверхности расплавленного металла. Зону погружного стакана, которая вступает в контакт с плавающим литейным порошком, обычно называют шлаковой зоной или зоной у линии порошка. Зона погружного стакана, которая вступает в контакт с плавающим литейным порошком, быстро подвергается химической коррозии из-за высокой коррозионной природы литейного порошка. Поэтому для того чтобы защитить ту часть погружного стакана, которая вступает в контакт с высококоррозионным литейным порошком, рекомендуется создать оболочку из коррозионностойкого материала вокруг той части погружного стакана, которая вступает в контакт с коррозионным литейным порошком. Такие погружные стаканы известны из патентов США 5.185.300; 5.083.687; 5.348.202; 5.198.126 и 5.046.647, описания которых включены сюда в качестве ссылки. Известные оболочки обычно ограничены шлаковой зоной на погружном стакане. Оболочка обычно ограничивается этой зоной погружного стакана для того, чтобы уменьшить затраты на изготовление. Таким образом, хотя предпочтительно ограничить длину оболочки узкой зоной, это ограничение не является обяза- 001327 2 тельным для изобретения, и оболочка может проходить вдоль всей длины или любой части погружного стакана, лишь бы она присутствовала, по меньшей мере, на той части стакана, которая вступает в контакт с расплавленным шлаком из литейного порошка, плавающим на поверхности расплавленного металла в кристаллизаторе. Погружные стаканы, к которым относится данное изобретение, часто называют на практике огнеупорными трубами или кожухами или т.п. Поэтому термин "погружные стаканы", как он употребляется в этом изобретении, относится к трубам, кожухам и т.п., используемым при операциях непрерывной разливки. Так, термин "погружные стаканы", как он использован здесь, может относиться к трубам, кожухам и т.п., которые обычно используются при непрерывной разливке расплавленной стали. Такие погружные стаканы и их использование являются обычными в области техники, к которой относится это изобретение, в качестве примеров можно назвать патенты США 5.046.647, 4.568.007, 5.244.130 и 4.682.718, описания которых включены в качестве ссылки. Хорошо известно из практики, что раскисленные алюминием стали склонны к образованию пробок в обычных окисноалюминиевографитовых заливочных трубах и погружных стаканах. Решение этой проблемы описано в патентной заявке 08/432.708 согласно уровню техники. В вышеупомянутой патентной заявке погружной стакан или труба изготовлены из доломо-графита, который препятствует их нежелательной забивке. Однако доломо-графитовый материал, из которого изготавливают погружной стакан, как упомянуто выше, быстро подвергается коррозии под действием коррозионного литьевого порошка. Несмотря на это, такие литейные порошки рассматриваются как существенно важные, так как они выполняют много полезных функций в процессах непрерывной разливки. В частности, литейный порошок действует как изоляция, которая уменьшает радиационные и конвекционные потери тепла, действует как смазка, способствующая движению стали в кристаллизаторе, и барьер для окисления, предотвращая проникновение кислорода. Кроме того, литейный порошок служит для того, чтобы обеспечить некоторое металлургическое рафинирование расплавленного металла. Коррозионное воздействие вызывает эрозию долома в доломо-графитовых трубе или погружном стакане. Поэтому доломо-графитовые трубы также выполняют с оболочками или кожухами, как упомянуто выше. Такие оболочки или кожухи обычно изготавливают из материалов, устойчивых к коррозионному воздействию литейного порошка. Одним из наиболее подходящих материалов для изготовления таких оболочек является огне- 3 упорный материал, содержащий окись циркония. Такие оболочки, изготовленные из огнеупорного материала, содержащего окись циркония, описаны в патентах США 5.198.126, 5.348.202, 5.083.687 и 5.185.300. Обычно эти оболочки изготавливают из износостойкого огнеупорного материала, например, окиси циркония/графит. Окись циркония (цирконографит) обычно связывается со связующей смолой (например, с фенольной смолой) и напрессовывается на внешней части погружного стакана в узкой зоне с образованием оболочки. Смолу затем отверждают, превращая тем самым смолу в резит. Методика изготовления обычных цирконографитных оболочек для шлаковой зоны на погружных стаканах (например, стаканах, изготовленных из окиси алюминия/графита) описана в статье Sugie et аl., озаглавленной "Submerged Nozzles for Continuous Casting of Steel", опубликованной в Taikabutsu Overseas, Vol. 1, No 2, стр.78. Как отмечено в этой статье, окись циркония и графита, связанных фенольной смолой, напрессовывается на окисноалюминиевографитную трубу с целью образования оболочки. Когда этот прием применяют для труб, изготовленных из доломо-графита, силы, возникающие при превращении смолы в резит, являются растягивающими в доломо-графитовом керамическом корпусе и являются сжимающими в окисноциркониевографитовой части оболочки корпуса. Поскольку доломо-графитовый корпус находится внутри окисноциркониевографитовой части оболочки, результирующие напряжения вызывают растрескивание внутри и вокруг окисноциркониевографитовой оболочки. Такое растрескивание является, само собой разумеется, вредным для структурной целостности оболочки. Поэтому необходимо предотвратить растрескивание при изготовлении оболочки, которое появляется из-за сил сжатия, вызванных отверждением смолы в окисноциркониевографитовой оболочке, и сил растяжения, вызываемых отверждением смолы в доломографитовом погружном стакане. Краткое изложение сущности изобретения Целью изобретения является предотвращение трещинообразования под действием напряжений, которые возникают, когда смола в доломографитовом теле погружного стакана и смола цирконографитовой оболочки, размещенной вокруг внешней части стакана, превращается из смолы в резит в процессе отверждения, используемого для изготовления погружного стакана. Целью этого изобретения является также получение доломографитового погружного стакана, имеющего цирконографитовую оболочку, которая выдерживает растрескивание при напряжении, возникающем в ходе отверждения смолы, содержащейся в доломографитовом сопле и цирконографитовой оболочке. 001327 4 Целью изобретения является также разработка связанного смолой цирконографита, который имеет уменьшенную способность к сжатию при отверждении смолы и превращению из смолы в резит. Эти и другие цели достигаются при добавлении эффективного количества окиси кальция (СаО) к цирконографитовому материалу, используемому для изготовления оболочки. Окись кальция может быть в форме пережженного известняка или долома (кальцинированный спеченный доломит). Предполагается, что связующая смола, используемая с окисью циркония/графитом в процессе отверждения выделяет небольшое количество воды, и эта вода уходит, вызывая потерю объема смолы при ее превращении в резит. Напротив, когда та же самая смола выделяет небольшое количество воды в присутствии долома, составляющего основную массу погружного стакана, долом образует гидрат, имеющий больший объем. Окись кальция в виде пережженного известняка или в виде долома входит в смесь смола - окись циркония - графит, используемую для образования оболочки. Предполагается, что включение окиси кальция в материал смола окись циркония - графит является достаточным для того, чтобы противодействовать тенденции сжатия, поскольку высвобождаемая в процессе отверждения смолы вода вызывает гидратацию добавленной окиси кальция, что в свою очередь ведет к увеличению объема окиси кальция. Гидратированная окись кальция, образующаяся при отверждении смолы, имеет больший объем и тем самым препятствует явлению сжатия. Следовательно, количество окиси кальция, добавляемое к материалу смола - окись циркония графит должно быть достаточным для того, чтобы количество гидратированной окиси кальция, образующейся при отверждении, было достаточно для противодействия сжатию, связанному с отверждаемым смолой окисноциркониевографитовым материалом. Предпочтительно, добавка окиси кальция в виде пережженного известняка или долома вводится в количестве от 0,25 вес.% до 10 вес.% в расчете на количество окиси циркония и графита, которое использовано для образования оболочки. Обычно окись циркония, используемую для образования оболочки, стабилизируют окисью кальция или окисью магния. Окись кальция или окись магния, использованная для стабилизации окиси циркония, становится частью кристаллической структуры окиси циркония. Окись кальция, используемая согласно изобретению, отличается от стабилизирующей окиси кальция, которая становится частью кристаллической структуры окиси циркония. Окись кальция, используемая в изобретении для противодействия силе сжатия отверждаемого смолой окисноциркониевографитового материала, добавляется в виде отдельного порошка и потому существует 5 в виде частиц, которые отделены или отличаются от стабилизированной окисью кальция окиси циркония. Чертеж представляет в поперечном сечении обычный погружной стакан, на котором показано положение оболочки в шлаковой зоне. Подробное описание изобретения и предпочтительных примеров выполнения На чертеже показана конфигурация обычного погружного стакана, который обозначен в целом ссылочной позицией 1. Погружной стакан включает оболочку 2, изготовленную из цирконографита. Отверстие 3, просверленное по длине погружного стакана, предназначено для прохода через него расплавленной стали. Оболочка 2 обычно ограничена участком шлаковой зоны на погружном стакане. Однако, как указано выше, не обязательно ограничивать оболочку узкой зоной шлаковой зоны. В действительности, оболочка может быть размещена на всей длине или на любой части погружного стакана, а имелась, по меньшей мере, в той части погружного стакана, которая вступает в контакт с расплавленным шлаком или литейным порошком, который плавает на поверхности расплавленного металла в кристаллизаторе. Содержащий углерод доломо-графитовый погружной стакан, для которого предназначена оболочка, согласно изобретению, изготавливают из связанной смолой смеси, содержащей доломовый огнеупор и графит, предпочтительно чешуйчатый графит. Долом, смолу и графит смешивают и формуют в стакан желаемой формы, смолу отверждают и затем отформованный погружной стакан нагревают при условиях карбонизации для превращения связующей смолы в углеродную матрицу. Таким образом погружной стакан содержит графит и долом внутри углеродной матрицы или сетки, полученной из связующей смолы в условиях карбонизации. Кальцинированный спеченный доломит, известный как долом, является хорошо известным, имеющимся в продаже огнеупорным материалом, который в настоящее время используется для множества огнеупорных изделий благодаря своей теплостойкости. Его готовят кальцинацией доломита (СаСО3⋅МgСО3) для превращения МgСО3 в МgО и СаСО3 в СаО. Затем проводят спекание кальцинированного доломита для уплотнения зерна. Содержащий углерод доломо-графитовый погружной стакан изготавливают смешением доломового порошка с графитом, предпочтительно чешуйчатым графитом, с достаточным количеством жидкой связующей смолы для образования агломератов. Обычно 9-13 вес.%, предпочтительно около 9,5-10,5 вес.% жидкой связующей смолы (в расчете на вес смеси твердых веществ) достаточно для образования агломератов в процессе смешения. Агломераты прессуют в изостатических условиях в форме при температуре окружающей 001327 6 среды, чтобы придать материалу желаемую форму. Формованную массу спекают в печи для отверждения, в которой постепенно повышают температуру для затвердевания (отверждения) смолы. После этого формованную массу карбонизируют (коксуют) в печи при температуре карбонизации выше 850°С (1800-2400°F или 982-1316°) в атмосфере инертного газа, который не реагирует со смолой (например, азота или аргона), чтобы полностью карбонизировать смолу и образовать углеродную сетку или матрицу, которая удерживает вместе долом и графит. Смолы, которые имеют достаточную прочность до обжига, чтобы связать огнеупорные материалы, и которые могут быть карбонизированы с образованием углеродной сетки, хорошо известны специалистам. Известны многие синтетические смолы, которые пригодны для формования таких огнеупорных изделий, как погружные стаканы и могут быть использованы в данном изобретении. В общем известно, что эти смолы образуют углеродную сетку после стадии карбонизации или коксования. Углеродная сетка скрепляет изделие так, что оно оказывает сопротивление излому. Следовательно, количество смолы должно быть достаточным для того, чтобы получить нужное количество углеродной сетки для достижения этой хорошо известной цели. Избыточных количеств углеродной сетки следует избегать. Следовательно предпочтительно, чтобы количество углеродной сетки не превышало то количество, которое требуется для скрепления готового изделия так, чтобы оно оказывало сопротивление излому. Обычно углеродная сетка составляет 47 вес.% от готового погружного стакана, предпочтительно 5-6% (например, 6%). Если используется твердая смола, она должна быть растворена в растворителе для образования жидкой композиции связующей смолы. Обычно смолы, применяющиеся для формования погружных стаканов, имеют высокое коксовое число в интервале 45-50% для образования достаточной углеродной сетки после карбонизации. Кроме того, следует избегать реакции конденсации при отверждении смолы, поскольку предполагается, что выделяющаяся в этой реакции вода будет реагировать с окисью кальция в доломе, образуя соответствующую гидроокись, которая занимает больший объем и потому вызывает распад структуры. Следовательно, могут быть использованы смолы, обычно применяющиеся для других содержащих окись кальция огнеупорных материалов. Связующая смола образует углеродную сетку после стадии карбонизации или коксования, достаточную для того, чтобы погружной стакан имел необходимое сопротивление излому. Известно, что на стадии карбонизации имеет место некоторая потеря веса. Эта потеря веса приводит к образованию открытых пор. В идеальном случае поте- 7 ря веса, которая сопровождает термические обработки, не приводит к образованию открытых пор более 16%. Предпочтительной смолой является фенолформальдегидная смола. Такие смолы хорошо известны и получаются при реакции фенола и формальдегида. Система смолы, предпочтительно содержит формальдегид и фенол в соотношении 0,85 формальдегида к фенолу. Реакцию между фенолом и формальдегидом обычно катализируют кислотой так, что получаемая смола должна быть буферизована, обезвожена и доведена до содержания свободного фенола. Предпочтительными показателями являются рН около 7,0, содержание воды ниже 0,1% и содержание свободного фенола от 0,2 до 0,9%. Затем смола должна быть переведена в раствор в растворителе. Применяемые растворители включают первичные спирты, например, метиловый, этиловый, изопропиловый и фурфуриловый спирты, гликоли, например, этиленгликоль, кетоны, например метилэтилкетон и метилизобутилкетон, альдегиды, например фурфуральдегид и ацетальдегид, двухосновные сложные эфиры и диметилформамид. В качестве растворителя, предпочтительно применяется фурановое соединение, предпочтительно фурфуральдегид или раствор фурфурилового спирта и фурфуральдегида. На практике раствор смолы включает основный (щелочной) сореагент, например триэтилентетрамин, диэтилентетрамин, этилендиамин или тетраэтиленпентамин. Другие подходящие сореагенты включают диамины, имеющее аминовое число 1000±100 и эквивалентный молекулярный вес 30±2. Как альтернатива фурфурольному раствору В-стадийного фенольного новолака, в изобретении может быть использован фенольный новолак, растворенный в гликоле и метиловом спирте, но эта смола менее желательна. Другая альтернативная связующая система включает использование фурфурола и порошковой фенолформальдегидной смолы, которые перемешиваются до тех пор, пока фурфурол не пропитает твердую порошковую смолу, затем полученная пластифицированная смола используется для скатывания сырых материалов в агломераты. После этого используется барабанная сушилка для уплотнения агломератов. Этот способ дает агломераты с высокими свойствами. Используемый графит предпочтительно представляет собой чешуйчатый графит с содержанием углерода не менее чем приблизительно 94%. Предпочтительно размер чешуек должен описываться кривой нормального распределения с центром около 250 микрон. Хотя небольшие количества загрязнений в графите допустимы, целесообразно свести эти загрязнения к минимуму. Желательно, чтобы графит был преимущественно свободен от примесей и остаточных веществ флотации, и содержание воды должно быть менее 0,5%. Анализ пред- 001327 8 почтительного чешуйчатого графита приведен в табл. 1. Таблица 1 Вещество Углерод СаО МgО Аl2O3 SiO2 Fe2O3 Другие вес.% 95±1 0,15 0,06 0,87 2,7 1,0 0,22 Графит находится в виде порошка так, что он может образовать агломераты с доломовым порошком и смолой, причем эти агломераты могут быть затем сформованы в заданную форму для карбонизации. Предпочтительными являются частицы диаметром 0,044-0,3 мм. Долом также находится в виде порошка, который может образовать агломераты с графитом и смолой. Желательно иметь частицы долома достаточно малыми, чтобы они проходили через сито 14 меш, и достаточно большими, чтобы они могли задерживаться ситом 100 меш (стандартные меш США). Однако при просеивании долома для получения частиц подходящего размера не является совершенно необходимым удалить весь материал, который будет проходить через сито 100 меш. Например, допустимо включить до примерно 10 вес.% мелочи, которая будет со временем проходить через сито 100 меш, если процесс просеивания продолжается в течение очень длинного периода времени. Кроме того, может быть также включена мелочь от размалывания долома в шаровой мельнице. Мелочь из шаровой мельницы достаточно мала, чтобы пройти через 325 меш (стандарт США) и может быть определена как частицы, имеющие отношение площадь поверхности:вес от 2300 до 2800 см2/г. Подходящий долом представляет собой порошок, имеющий размер частиц от 0,15 до 1,4 мм в диаметре, и включающий, кроме того, мелочь от шаровой мельницы долома. Допустимы небольшие количества загрязнений в доломе. Однако предпочтительно свести эти загрязнения к минимуму. Долом должен содержать предпочтительно минимум 56,5% СаО, 41,5% МgО и максимум 2% других примесей, в том числе максимум 1% Fe2O3. Анализ предпочтительного долома приведен ниже в табл. 2. Таблица 2 Вещество СаО МgО Аl2О3 SiO2 Fe2O3 вес.% 56,7 41,2 0,5 0,4 1,2 Плотность долома предпочтительно составляет от 3,25 до 3,28 г/см3. Таким образом, долом должен быть спечен до объемной плотности зерна минимум 3,25 г/см3. 9 Общая пористость, открытая и закрытая, предпочтительно не должна превышать 5%. Предпочтительное распределение размера частиц фракции долома, содержащейся в погружном стакане, составляет 150-1300 микрон с мелкими частицами из шаровой мельницы, имеющими статистический средний диаметр частиц 7,2 микрона. В другом предпочтительном выполнении долом включает фракцию, имеющую диапазон размера частиц от 0,15 до 1,4 мм в диаметре (грубая фракция), и фракцию мелких частиц от шаровой мельницы. В предпочтительном выполнении грубая фракция долома должна составлять от 32 до 43 вес.% по отношению к смеси твердых веществ. Смесь твердых веществ включает все твердые материалы (например, графит и долом) и не включает смолу, растворитель и сореагент смолы. В этом предпочтительном выполнении фракция мелких частиц и шаровой мельницы может составлять 20-25 вес.% от смеси твердых веществ. Смесь твердых веществ может, кроме того, включать другие окислы, которые совместимы с СаО и МgО. Такие окислы включают окись кремния (SiO2), окись циркония (ZrO2), окись гафния (НfО2), окись церия (СеО2), окись титана (TiO2) и окись магния (МgО). Содержание этих окислов должно быть ниже 25 вес.% от смеси твердых веществ, предпочтительно не более 10 вес.% и наиболее предпочтительно не более 5 вес.%. Количество МgО может превышать 1% (например, более 1 и до 10% или более 1 и до 5%). Кроме того, в смесь твердых веществ могут быть включены эффективные количества известных антиоксидантов, которые используются в огнеупорных погружных стаканах. Подходящие антиоксиданты могут включать металлические порошки алюминия, кремния, бора, кальция и магния или карбиды кремния, кальция, циркония, бора, тантала и титана. Некоторые низкоплавкие окислы, такие как борный ангидрид, борат натрия или любое сочетание стеклообразователей - окислов алюминия, кремния, бора, фосфора, и циркония могут быть добавлены в массу для того, чтобы образовать защитный слой на поверхности и предотвратить проникновение кислорода в массу. Этот кислород будет разрушать углеродную связь, и потому необходимо предотвратить такое его действие некоторым защитным слоем. Добавление металлов или стеклообразующих окислов или карбидов позволяет достичь этого. Такие материалы вводят в эффективных для антиокислительного действия количествах, чтобы защитить погружной стакан от окисления, в особенности, когда он горячий. Погружные стаканы и аналогичные изделия изготавливают обычными способами формования. Вначале готовят перемешиванием смесь твердых веществ, включающую долом, графит и, необязательно, добавки окислов металлов, и, необязательно, добавки антиоксидан- 001327 10 та. Затем к смеси твердых веществ добавляют смолу и ингредиенты перемешивают в агломерирующем смесителе для образования агломератов. Агломераты имеют предпочтительно нормальное распределение размеров со средним размером около 400 микрон, при отсутствии агломератов крупнее, чем приблизительно 2000 микрон и мельче, чем приблизительно 150 микрон. Агломераты образуются при операции перемешивания, когда смесь твердых веществ подвергают влажному перемешиванию со смолой. Например, в предпочтительном выполнении агломераты образуются при влажном перемешивании смеси твердых веществ с раствором смолы и сореагента. Уплотнение агломератов происходит в ходе операции перемешивания в результате увеличения вязкости смолы, которое наступает, когда летучие жидкости испаряются, и смола и сореагент реагируют друг с другом. Объемная плотность агломератов должна быть предпочтительно не ниже, чем 1,65 г/см3, более предпочтительно от 1,9-2,1 г/см3. Такие агломераты при сжатии до 700 кг/см2 образуют изделие, имеющее объемную плотность 2,37-2,45 г/см3. Агломерация лучше происходит при температуре окружающей среды лишь за счет постепенного и ограниченного разогрева, который имеет место за счет перемешивания и слабо экзотермической реакции отверждения смолы. Агломерируемому веществу не следует давать разогреться до температуры, предпочтительно превышающей 60°С, и скорость подъема температуры должна быть не выше чем приблизительно 16°С в мин. Агломераты помещают в форму (например, прорезиненную форму) и формуют под высоким давлением, например, от 600 до 1760 кг/см2, чтобы образовать формованную структуру, имеющую объемную плотность в интервале 2,35-2,45 г/см3, которая является предпочтительной плотностью при работе в процессе разливки металла. Для операции формования может быть использован изостатический пресс с прорезиненными приспособлениями. После формования формованную структуру нагревают в отсутствии кислорода (например, в атмосфере азота или аргона) при высокой температуре (например, 975-1375°С) до превращения связующей смолы в углеродное связующее. Изделия в таком закоксованном состоянии будут иметь требуемые физические характеристики, которые позволяют успешно использовать их в качестве погружных стаканов и т.п. при разливке расплавленного металла. Возможны широкие вариации количеств и пропорции твердых веществ, которые используются для формирования погружных стаканов и подобных изделий согласно изобретению. Обычно содержание долома (включая мелочь из шаровой мельницы) может варьироваться в интервале 30-70 вес.% в расчете на общий вес сме- 11 001327 почтительно от примерно 30 до примерно 45 вес.%. Однако для сочетания антизабивочных свойств с желаемым сопротивлением термическому удару, необходимым для хорошей работы, содержание графита должно быть больше чем 33% (например, больше чем 35%) и до 43%, предпочтительно около 38%, а содержание долома должно быть в интервале 37-63% в расчете на вес смеси твердых веществ. Образцы подходящих связанных углеродом доломо-графитовых погружных стаканов были изготовлены из композиций, составы которых приведены в табл. 3, где показано содержание каждого ингредиента в частях по весу. си твердых веществ. Если не указано другое, все составы приведены здесь в весовых процентах. В смеси твердых веществ должно быть не менее 25 вес.% графита. Нет верхнего предела для содержания графита до тех пор, пока есть достаточно долома, чтобы избежать проблемы забивки. Однако предпочтительно ограничить содержание графита на уровне не более 45%, чтобы избежать избыточной эрозии в погружных стаканах, содержащих большое количество графита. Так в предпочтительном выполнении содержание графита может варьироваться от примерно 25 вес.% до примерно 45 вес.% в расчете на вес смеси твердых веществ, более пред- Графит 0,3-0,15 мм диаметр Графит 0,15-0,044 мм Кальцинированный долом 0,42-0,15 мм Кальцинированный долом 1,4-0,15 мм Кальцинированный долом мелочь от шаровой мельницы Жидкая смола Основный сореагент 12 Таблица 3 Пример 6 38 7 Пример 1 38 0 Пример 2 30 8 Пример 3 38 0 Пример 4 30 8 Пример 5 45 0 7 7 37 37 0 12 30 30 0 0 37 25 25 10 1 25 10 1 25 10 1 25 10 1 25 10 1 25 10 1 В примерах 1-6 сухие ингредиенты (графит, долом и мелочь из шаровой мельницы) подвергали сухому перемешиванию для образования смеси, которую затем подвергали влажному перемешиванию со смолой и сореагентом. Перемешивание вели до образования агломератов отвержденной смолы и твердых частиц. Эти агломераты помещали в прорезиненную форму и формовали под высоким давлением (например, 600-1760 кг/см2). Далее эти детали затем нагревали в отсутствии кислорода до превращения смолы в углеродную связь. Детали в таком закоксованном состоянии имеют желаемые физические свойства, позволяющие успешно использовать их в качестве заливных труб или погружных стаканов. Хотя смолу, используемую для связывания доломо-графита выбирают так, чтобы свести до минимума выделение воды при отверждении, тем не менее, выделяется достаточно много воды для того, чтобы способствовать расширению, отмеченному выше по отношению к связанному смолой доломо-графитовому материалу. Типичные смолы, используемые в доломографитовом погружном стакане и которые используют также в цирконографитовом материале оболочки, включают фенольную новолачную смолу, растворенную в фурфуральдегиде или фурфуриловом спирте. Другие подходящие растворители для фенольной новолачной смолы включают метиловый спирт, этиловый спирт и этиленгликоль. Могут быть также использованы обычные фенольные резольные смолы. В предпочтительном выполнении частично стабилизированную окись циркония (стабилизированная СаО или МgО) 80-90%; графит 1020%; антиоксиданты, такие как Si, SiC и т.п., 510%; СаО или долом 5-15%; и раствор фенольной смолы 10-20% смешивают для образования агломератов. Раствор фенольной смолы обычно содержит 40-60 вес.% смолы. Может быть использован любой известный агломерирующий смеситель, такой как смесители типа Eirich R или Littleford F. Спрессованный агломерат до обжига должен иметь объемную плотность 3,53,8 г/см3. Затем агломерат формуют совместно с доломо-графитом для образования погружного стакана, имеющего структуру оболочки, как показано на чертеже. Сопло затем подвергают термической обработке и смолу превращают в резит без какого-либо разрушения цирконографитовой усиливающей зоны (оболочки). Хотя описанное выше выполнение включает антиоксиданты, их включение в материал, использованный для изготовления оболочки, не является существенным. В предпочтительном выполнении для образования оболочки согласно изобретению используют следующие ингредиенты: Графит 12% Окись циркония 83% Долом 5% Раствор фенольной смолы (50 вес.% смолы в растворителе фурфуральдегиде) 11% Связанный смолой доломо-графитовый погружной стакан, изготовленный с оболочкой, 13 имеющей вышеуказанный состав, подвергают крекингу после отверждения смолы для превращения смолы в резит. Хотя настоящее изобретение описано в терминах предпочтительного примера выполнения, специалистам должно быть понятно, что могут применяться различные модификации, изменения, исключения и замены в рамках основной идеи изобретения. Поэтому предполагается, что изобретение ограничивается только объемом нижеследующей формулы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Состав для изготовления оболочки погружного стакана, расположенной в шлаковой зоне, который включает окись циркония, графит и связующую смолу, способную образовать резит в ходе реакции отверждения с выделением воды, причем окись циркония может содержать в своей кристаллической структуре стабилизирующие количества СаО или МgО, отличающийся тем, что в указанный состав введено эффективное количество содержащего СаО порошка для противодействия силам сжатия, возникающим при отверждении смолы в процессе образования резита; причем содержащий СаО порошок отделен и отличается от упомянутых СаО или МgО, которые могут содержаться в кристаллической структуре окиси циркония. 2. Состав по п.1, отличающийся тем, что содержащий СаО порошок выбран из группы, включающей пережженный известняк и долом. 3. Состав по п.2, отличающийся тем, что он содержит 80-90 вес.% окиси циркония, частично стабилизированной СаО или МgО, 1020% графита, 5-10% антиоксиданта, 10-20% раствора фенольной смолы, содержащий 4060% растворенной в нем смолы, и около 5% долома. 4. Состав по п.3, отличающийся тем, что он содержит около 12% графита, около 83% окиси циркония, около 5% долома и около 11% растворa фенольной смолы, содержащего растворитель фурфуральдегид, содержащий около 50% растворенной в нем фенольной смолы. 5. Способ изготовления погружного стакана для разливки расплавленного металла, состоящего из корпуса и оболочки, прикрепленной к нему в зоне шлаковой зоны, причем корпус имеет форму с внешней поверхностью и внутренней поверхностью, причем внутренняя поверхность образована сквозным отверстием для прохода расплавленного металла; а оболочка размещена вокруг, по меньшей мере, части окружной внешней поверхности, контактирующей со шлаковой зоной в кристаллизаторе для непрерывной разливки; причем указанный способ включает формование корпуса из первой смеси, содержащей связующую смолу, графит и частицы термостойкого окисла металла с последующим отверждением смолы первой смеси; и 001327 14 образование второй смеси, которая включает окись циркония, графит и связующую смолу, способную образовывать резит при реакции отверждения, во время которой образуется вода, покрытие этой смесью, по меньшей мере, части окружной внешней поверхности погружного стакана и затем отверждение смолы второй смеси для образования резита, причем окись циркония может содержать стабилизирующее количество СаО или МgО в своей кристаллической структуре; отличающийся тем, что дополнительно вводят эффективное количество содержащего СаО порошка во вторую смесь для противодействия силам сжатия, возникающим при отверждении смолы в процессе образования резита; причем содержащий СаО порошок отделен и отличается от указанных СаО или МgО, которые могут содержаться в кристаллической структуре окиси циркония. 6. Способ по п.5, отличающийся тем, что первая смесь включает долом, графит и связующую смолу. 7. Способ по п.6, отличающийся тем, что содержащий СаО порошок выбран из группы, включающей пережженный известняк и долом. 8. Способ по п.7, отличающийся тем, что вторая смесь включает 80-90 вес.% окиси циркония, частично стабилизированной СаО или МgО, 10-20% графита, 5-10% антиоксиданта, 10-20% раствора фенольной смолы, содержащий 40-60% растворенной в нем смолы, и около 5% долома. 9. Способ по п.8, отличающийся тем, что вторая смесь включает около 12% графита, около 83% окиси циркония, около 5% долома и около 11% раствора фенольной смолы, содержащего растворитель фурфуральдегид, содержащий около 50% растворенной в нем фенольной смолы. 10. Погружной стакан, содержащий корпус и оболочку, прикрепленную к нему на участке шлаковой зоны, причем корпус имеет форму с внешней поверхностью и внутренней поверхностью, образованной сквозным отверстием для прохода расплавленного металла, а оболочка размещена вокруг, по меньшей мере, части окружной поверхности, контактирующей со шлаковой зоной кристаллизатора для непрерывной разливки, при этом корпус отформован из первой смеси, содержащей связующую смолу, графит и частицы термостойкого окисла металла с последующим отверждением смолы первой смеси, а внешняя окружная поверхность погружного стакана покрыта второй смесью, включающей окись циркония, графит и связующую смолу, способную образовать резит при реакции отверждения, во время которой образуется вода, с последующим отверждением смолы второй смеси для образования резита, причем окись циркония может содержать стабилизирующее количество СаО или MgO в своей кристаллической структуре, отличающийся 15 001327 тем, что во вторую смесь введено эффективное количество порошка, содержащего СаО, для противодействия силам сжатия, возникающим при отверждении смолы в процессе образования резита, причем порошок, содержащий СаО, отделен и отличается от СаО или MgO, которые могут содержаться в кристаллической структуре окиси циркония. 11. Погружной стакан по п.10, отличающийся тем, что первая смесь содержит долом, графит и связующую смолу. 12. Погружной стакан по п.11, отличающийся тем, что порошок, содержащий СаО, выбран из группы, включающей пережженный известняк и долом. 13. Погружной стакан по п.12, отличающийся тем, что вторая смесь включает 80-90 вес.% окиси циркония, частично стабилизированной СаО или MgO, 10-20% графита, 5-10 антиоксиданта, 10-20% раствора фенольной смолы, содержащей 40-60% растворенной в нем смолы, и около 5% долома. 14. Погружной стакан по п.13, отличающийся тем, что вторая смесь включает около 12% графита, около 83% окиси циркония, около 16 5% долома и около 11% раствора фенольной смолы, содержащего растворитель фурфуральдегид, содержащий около 50% растворенной в нем смолы. 15. Погружной стакан по п.10, полученный в условиях карбонизации, благодаря чему смола в первой и второй смесях карбонизирована с образованием в результате углеродной матрицы в корпусе и оболочке, располагаемой в шлаковой зоне. Евразийская патентная организация, ЕАПВ Россия, ГСП-9 101999, Москва, М. Черкасский пер., 2/6