Применение ультразвука для определения октанового числа

реклама

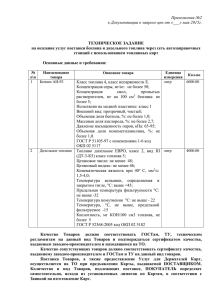

Применение ультразвука для определения октанового числа бензина Шамов А.В. ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Объёмы продаж некачественного автомобильного топлива в России и СНГ превосходят все разумные пределы и по различным оценкам составляют от 30 до 70% всего объема продаж. В современных автомобилях, оснащенных электрической системой подачи и распыления бензина с компьютерным блоком управления подачи бензина, октановое число бензина является одним из задающих параметров для штатной работы блока управления. При несоответствии октанового числа стандартному двигатель не может работать в оптимальном режиме, нарушается управление впрыском топлива вплоть до аварийной потери мощности. Наличие прибора контроля качества топлива (ККТ), весьма желательно как для водителя, так и при сервисном обслуживании. В данной работе основной упор делается на создание простого, мобильного и доступного для всех автолюбителей устройства контроля октанового числа бензинов. Основными показателями качества топлив являются детонационная стойкость (октановое число бензинов и цетановое число дизельных топлив), плотность, удельное содержание серы, свинца и других канцерогенных веществ. Детонационная стойкость топлив определяет их эффективное сгорание, напрямую связана с эксплуатационными и экологическими характеристиками транспортных средств. Сера, преимущественно в форме разнообразных соединений, входит в состав всех нефтепродуктов, ухудшает их качество, загрязняет технологическое оборудование. Увеличение содержания серы в топливе от 0.033% до 0.15% (масс.) снижает мощность двигателя на 10.5%, увеличивает расход топлива на 12% . Кроме того, сернистые соединения вызывают коррозию деталей двигателя и технологического оборудования, приводит к увеличению стоимости обслуживания. При сгорании топлив, содержащих сернистые соединения, образуется диоксид серы, крайне неблагоприятно влияющий на экологическую обстановку, поэтому в технические требования на нефтепродукты введены показатели, нормирующие общее содержание серы. В номенклатуре средств аналитического контроля нефтепродуктов важное место занимают измерители плотности, которые дают основную информацию о параметрах технологического процесса. С плотностью связаны практически все другие показатели качества нефтепродуктов, поэтому разработку технологических плотномеров трудно переоценить. Широкому промышленному внедрению существующих поточных плотномеров в нефтехимическом производстве препятствуют их низкие метрологические характеристики, трудоемкость монтажа и обслуживания, большие габариты, малая надежность. Нет ни одного серийно выпускаемого отечественного плотномера, который успешно эксплуатировался бы в технологических условиях. В настоящее время на всех заводах России контроль детонационной стойкости и содержания серы производится путем сжигания с дальнейшим анализом продуктов сгорания. Длительность таких методов недопустимо большая, они не пригодны для технологического контроля нефтепродуктов в процессе производства и тем более при для бортовых систем контроля подвижных объектов. Создание и внедрение комплекса быстродействующих приборов оперативного контроля углеводородных топлив позволит предприятиям оптимизировать процесс производства, упорядочить ценообразование и продажу, исключить рекламации потребителя по качеству, укрепиться на мировом рынке нефтепродуктов. Накоплен материал по определению отдельных показателей качества моторных топлив, достигнуты успехи в их исследовании, улучшены известные и предложены новые методы анализа. Наряду с химическими и физико-химическими методами определения качества нефтепродуктов, 166 используются современные физические методы. Однако ни один из современных методов не позволяет с исчерпывающей полнотой определить показатели качества топлива. Лишь комбинируя методы определенным образом, можно решить эту задачу. С помощью комбинации методов стало возможным оперативно определять показатели качества в лабораторных, технологических и полевых условиях. Перспективным направлением разработки приборов ККТ (контроля качества топлива) с точки зрения оперативного контроля следует признать электромагнитную технику, объединяющую в себе электродинамику, оптоэлектронику, спектрометрию, а также акустику, практически не применяющуюся в настоящее время при исследовании нефтепродуктов. Исследование топлива путем пропускания через него электромагнитного и акустического сигналов различной частоты при одновременном измерении плотности и температуры с последующей обработкой информации в ЭВМ дает практически неограниченные возможности построения приборов ККТ. Развитие электронной элементной базы, лазерной, волоконно-оптической, акустической и микропроцессорной техники создают широкие возможности для создания быстродействующих приборов оперативного контроля нефтепродуктов. В последнее время появились работы по созданию и исследованию устройств и методов оперативного контроля нефтепродуктов, однако они не исчерпывают проблемы, связанные с комплексным решением поставленных задач. В работе основной упор делается на создание устройств контроля октанового числа бензинов, цетанового числа дизельных топлив, плотности и содержания серы. Все жидкие углеводородные топлива делятся на следующие группы: бензины, реактивные (керосины) и дизельные топлива. Указанные группы определяются температурой выкипания соответствующей фракции в крекинге нефти. Бензиновая фракция - выкипает в пределах 50 — 180 С, используется как основной компонент товарного автобензина. Керосиновая фракция — выкипает в пределах 120 — 315 'С, используется как главный компонент топлив для реактивных и тракторных карбюраторных двигателей. Дизельная фракция — выкипает 180 — 360 С, используется как топливо для дизельных двигателей. По температуре выкипания нельзя провести четких границ между видами топлив, поэтому каждый конкретный вид топлива определяется не только соответствующей фракцией, но и различными присадками, добавляемыми в основную фракцию с целью получения определенных свойств. В зависимости от свойств используемой нефти товарное топливо может получиться и без использования присадок. Бензин — наиболее распространенный вид моторного топлива - это углеводородная среда, являющаяся дистиллятом прямой перегонки нефти. Основными показателями качества бензинов является фракционный состав, давление насыщенных паров, плотность и детонационная стойкость. Фракционный состав характеризуется температурами начала кипения и отгона при стандартной перегонке. Эти точки определяют условия запуска двигателя, форсирование после прогрева и полноту сгорания топлива. Главным показателем качества бензина является детонационная стойкость, которая определяет способность топлива к нормальному горению, не сопровождаемому процессами взрывного характера детонации. Количественным показателем детонационной стойкости является октановое число. От детонационной стойкости зависят степень сжатия топливновоздушной смеси в цилиндрах, развиваемая мощность двигателя и удельный расход топлива. Явление детонации связано с накоплением в объеме горения активных частиц, преимущественно перекисей. Антидетонационные свойства бензинов зависят от их химического состава. Наибольшей склонностью к детонации при сгорании топлива в двигателях с искровым зажиганием обладают алканы нормального строения, а наименьшей изоалканы и ароматические углеводороды. Алкены и нафтеновые углеводороды занимают в этом ряду промежуточное положение. Оценка антидетонационных свойств бензина производится методом сравнения их с двумя эталонными соединениями — изооктаном (2,2,4-триметилметаном), стойкость 167 которого условно принята за 100 пунктов, и Н-гептаном, стойкость которого принята за О. Смешением изооктана с Н-гептаном в различных объемах получают промежуточные значения октановых чисел от 0 до 100 пунктов. Октановое число равно процентному содержанию изооктана в смеси с Н-гептаном, которая при стандартных условиях испытаний детонирует так же, как и контролируемый бензин. Обычно применяют два метода исследования октановых чисел — моторный и исследовательский. Не вдаваясь в подробности, отметим лишь, что моторный метод лучше характеризует антидетонационные свойства бензинов в дорожных условиях при форсированном режиме работы двигателя. В городских условиях, когда работа двигателя связана с невысокими скоростями и частыми остановками, антидетонационные свойства лучше характеризуются исследовательским методом. Разность между значениями октановых чисел, определяемых по моторному и исследовательскому методам, называется чувствительностью топлива и покрывает детонационную стойкость бензинов при различных режимах работы двигателя. Она зависит от группового состава топлива. На практике принято октановое число низкосортных бензинов (от 70,0 до 80,0) аттестовывать по моторному методу, для высокосортных бензинов (от 80,0 до 98,0) - по исследовательскому методам. В обоих методах используется моторная установка. Указанные фракции являются сырьем для получения товарных бензинов. Путем добавления в исходный бензин различных компонентов, в основном углеводородов, с известными октановыми числами получают продукт требуемого качества. В последнее время нашли применение бензины с октановым числом выше 100. В качестве эталонного топлива в этом случае применяется технический изооктан с добавками тетраэтилсвинца (ТЭС), вводимого в виде этиловой жидкости, представляющей собой смесь ТЭС, галогенированных углеводородов, антиокислителя. Товарные бензины подразделяются на две большие группы: этилированные и неэтилированные. Этилированные бензины содержат в своем составе тетраэтилсвинец (ТЭС) — крайне ядовитое вещество, которое используется для получения высокооктановых бензинов. Производство этилированных бензинов в настоящее время значительно сокращено, а их применение в городах запрещается экологическими службами. Бензины подразделяются на авиационные и автомобильные. Авиационные бензины отличаются по химсоставу от автомобильных, как правило, имеют октановое число, близкое к 100, содержат в своем составе технический изооктан, алкилаты, этиловую жидкость, антиокислители. Авиационные бензины, кроме октанового числа, характеризуются также показателем сортности. Сортность авиационного топлива - это мощность двигателя в процентах к мощности двигателя, работающего на эталонном изооктане, сортность которого принимается за 100 единиц. Определяется также на специальных установках методом сжигания. Автомобильные бензины изготавливаются из соответствующих фракций прямой перегонки нефти, каталитического крекинга и риформинга с добавкой при необходимости высокооктановых компонентов — алкилата и изомеризата. Для производства автомобильного бензина могут быть использованы также продукты термического крекинга и коксования. Автомобильные бензины выпускаются шести марок, классифицируемых по октановым числам: А —76, АИ-91, АИ -92, АИ - 93, АИ - 95, АИ -98. Кроме того, подразделяются на летние и зимние, отличающиеся только соответствующими добавками, улучшающими эксплуатационные свойства при низких и высоких температурах. Требования, предъявляемые к бензинам, весьма разнообразны и изложены в соответствующих ГОСТах и справочной литературе. Все виды топлив паспортизуются разнообразными показателями качества (10 - 15 показателей). Общими для всех видов топлив являются следующие показатели: плотность, детонационная стойкость (октановое или цетановое число), массовая доля серы, фракционный состав, кислотность, содержание смол, воды и механических примесей. 168 Содержание воды и примесей по всем видам ГОСТ недопустимо, поэтому определение показателей качества возможно только при полном их отсутствии. Важнейшими являются также спектрометрические характеристики, которые определяют зависимость оптической плотности или коэффициента пропускания от длины волны. Практически между всеми указанными параметрами существуют явные или скрытые взаимосвязи, некоторые из которых известны и описаны аналитическими зависимостями. В общем случае, оценив влияние искомого показателя качества на какой-либо из перечисленных параметров можно синтезировать прибор, удовлетворяющий требуемым характеристикам. На указанные параметры влияет не только требуемые показатели качества, но и технология производства, химический состав топлива, структура углеводородов, особенности используемого углеводородного сырья, что значительно осложняет решение поставленной задачи и требует дифференцированного подхода и многофакторного анализа при поиске искомых корреляционных зависимостей. Немаловажное значение имеют также методика проведения измерений и применяемое оборудование. В настоящее время накоплен большой материал по качественному и количественному контролю качества топлив. Достигнуты значительные успехи в их исследовании, улучшены известные и предложены новые методы анализа. Наряду с химическими и физико-химическими методами определения качества топлив, используются физические, в частности спектрометрические методы. Однако, ни один из современных методов не позволяет с исчерпывающей полнотой определить состав топлива, определяющего октановое число или содержание полезных и вредных компонентов. Лишь комбинируя методы определенным образом, можно решить эту задачу. С помощью комбинации методов стало возможным определять содержание серы в нефтепродуктах в виде элементной серы, сероводорода, меркаптанов, сульфидов и дисульфидов. Остальное количество сернистых соединений, определенное по разности, относится к остаточным и обычно представляет гомологи тиофена и конденсированные высокомолекулярные продукты. Способы анализа качества топлив можно разбить на следующие группы: - качественные способы определения присутствия компонентов; - количественные способы определения суммарного содержания различных компонентов, и вычисление по их процентному содержанию отдельных показателей качества, таких, как октановое число или содержание серы; - интегральные количественные способы определения показателей качества косвенными методами по корреляционным зависимостям, связывающим требуемый показатель с электромагнитными параметрами топлива. Качественные методы, позволяющие определять лишь какое-то пороговое содержание определяемого компонента, не удовлетворяют производителей и потребителей нефтепродуктов, так как не дают возможности достаточно точно охарактеризовать топливо. Количественные методы определения показателей качества топлива можно разделить на две большие группы: химико-аналитические методы, основанные на титрировании, сжигании, или других видах окисления нефтепродукта с последующим анализом продуктов химических реакций, электрофизические аппаратурно-аналитические методы, основанные на пропускании электрических, электромагнитных и акустических сигналов через исследуемые нефтепродукты. Существует много хорошо освоенных методов определения качества нефтепродуктов, основанных на сжигании и титрировании. Однако, очевидно, что эти методы непригодны для создания поточного анализатора, так как не удовлетворяют требованиям по взрывобезопасности, быстродействию, простоте обслуживания. Поточный контроль качества может быть осуществлен только на основе методов, связанных с пропусканием электрических и электромагнитных сигналов через исследуемое топливо. Рассмотрим 169 подробнее известные электрофизические методы и конструкции контроля исследуемых показателей качества. Традиционно октановое число (ОЧ) бензинов и цетановое число (ЦЧ) дизельных топлив измеряется на испытательных двигателях внутреннего сгорания по моторному или исследовательскому методам, где измеряется детонация сжигаемого топлива в цилиндре двигателя, который предварительно калибруется на эталонных смесях. Процесс измерения на двигателе длительный, дорогостоящий и не имеет ни каких перспектив в смысле организации непрерывного контроля октанового числа непосредственно в технологическом процессе. Это единственный метод, который реализует прямое измерение октанового или цетанового числа и не зависит от состава смеси. В связи с этим метод используется повсеместно и включен в государственные стандарты России и других стран мира. Однако, метод обладает большим количеством недостатков. Клапанные зазоры, изменение условий подвода топлива, тщательность подготовки эталонных смесей, нагар в двигателях, износ установки, субъективность отсчета являются факторами, приводящими к появлению ошибок. Не смотря на то, что аттестационная погрешность используемых установок составляет 0,5 ед., реально разность показаний несколько выше. Столь низкая точность измерений в настоящее время не удовлетворяет нефтепереработчиков, так как перерасход присадок или повторное компаундирование приводит к значительным финансовым потерям. Для повышения эффективности работы нефтеперерабатывающих заводов требуется измерять ОЧ непосредственно в технологическом процессе, что даст возможность оперативно корректировать режим смешения компонентов бензина. Поэтому давно ведется поиск альтернативных методов измерения октанового числа бензинов и цетанового числа дизельных топлив. В настоящее время предложены методы исследования бензинов, позволяющие определять ОЧБ без сжигания в двигателе. Это октаномер, основанный на методе "холодного" окисления бензина в реакторе при заданной температуре, в котором максимальное давление реакции в реакторе имеет экспоненциальную зависимость от октанового числа. По такому принципу работает октаномер «Моринекс», разработанный американской фирмой ИОР, а также усовершенствованный макетный образец отечественного прибора, изготовленного по патенту Самарским СКБ «Нефтехимавтоматика» совместно с Самарским аэрокосмическим университетом. Принцип работы основан на периодическом пропускании через реактор, нагретый до температуры 290-300 градусов, бензино-воздушной смеси. В нагретом реакторе протекает реакция холоднопламенного окисления с выделением тепла. В реактор попеременно подаются порции испытуемого бензина и эталонной смеси, а октановое число определяется по скачку температуры в реакторе по сравнению с температурой топлива на входе. Точность метода невысока и зависит от углеводородного состава топлива. Для повышения точности установку дополняют датчиком давления и клапаном, при этом измерения производят при определенной температуре с регистрацией давления в реакторе. Было установлено, что путем контроля температуры и результирующего давления при окислении пробы можно определить октановое число бензина. Характеристика изменения давления в реакторе от октанового числа топлива хорошо описывается экспоненциальной зависимостью. Отмечая достаточно хорошие точностные характеристики указанных приборов, следует отметить их большую стоимость и трудность их использования в поточных измерениях. Для этого требуется прецизионная аппаратура дозирования топлива высокотемпературного исполнения с соответствующей системой управления. Более перспективными следует признать методы, связанные с пропусканием через анализируемую пробу электромагнитных излучений различных частот. Магнитнорезонансные, рентгеноскопические и радиоактивные методы имеют существенные недостатки, связанные с дороговизной, большими габаритами и экологической безопасностью. На основе компромисса «цена — качество – надежность - быстродействие» наиболее приемлемыми являются электромагнитные, в частности оптические, а так же 170 электронно-акустические методы. Среди обширного выбора электромагнитных наиболее дешевы и эффективны импендансные и радиочастотные методы, так как они связаны с применением широко доступной аппаратуры и микросхемотехники. Микроволновые и электроаналитические методы сравнимы с низкочастотными по точности, однако более дороги по аппаратурной реализации. В последнее время на рынке появился импендансный прибор, для измерения октанового числа бензина и цетанового числа дизельных топлива, производства фирмы «Радиус» города Томска и прибор АК-3 для анализа качества ГСМ. Принцип работы этих приборов основан на изменении диэлектрической проницаемости топлива в зависимости от его октанового числа с поправкой на температуру. Заявленные технические характеристики этого прибора не подтверждаются, что связано с недоработанностью схемотехники, а также конструкции датчика и программы обработки сигналов на микроЭВМ. Известна попытка создания аналогичного прибора в городах Уфе и Новосибирске. Охарактеризуем подробнее оптоэлектронные методы, которые подразделяются на две большие группы. В методах с окислением оптический сигнал пропускается через газы, полученные в результате сжигания топлива. Затем сигнал анализируется абсорбционным, либо спектрометрическим методами. Необходимость сжигания топлива обуславливает явные недостатки этого метода, хотя нельзя отказать ему в потенциальной точности. Более перспективными среди оптических методов следует признать приборы, работающие на пробах без окисления. Они позволяют измерять ОЧ непосредственно в технологической трубе, достаточно точны и взрывобезопасны. Среди оптоэлектронных перспективен абсорбционный метод, основанный на поглощении пробой топлива оптического сигнала, где измеряется интенсивность поглощения света в заданном диапазоне волн (0,8— 2,5 мкм), которая напрямую зависит от фракционного состава бензина. Устройство показало неплохие результаты на эталонных, лабораторных и товарных бензинах в нормальных климатических условиях, однако не обеспечивало достаточной стабильности из-за очень высокой временной и температурной нестабильности световых фильтров, источника излучения, блока питания. При разработке высокостабильных оптических фильтров схема вполне работоспособна и при использовании современной элементной базы позволит создать дешевый надежный октаномер. На этом принципе работает широко применяемый в России американский прибор - октаномер ZX101C, фирмы Zeltex . Это переносной прибор, специально разработанный для контроля бензина на пунктах отгрузки и автозаправочных станциях, прибор анализирует поглощение излучения в диапазоне 800-1100 нм. Оригинальная запатентованная оптическая схема прибора содержит 14 светофильтров, в результате чего образуется 14 отсчетов спектра поглощения в указанном диапазоне. Далее на основе калибровочной модели вычисляется октановое число Q бензина. Прибор позволяет хранить данные о десяти калибровочных характеристиках и вычисляет октановое число по моторному и исследовательскому методам, а также среднее значение этих чисел, или антидетонационный индекс (АК1). Не смотря на большую стоимость и высокую заявленную точность (0,1 ед.) эксплуатационные характеристики прибора не выдерживают критики. Кроме низкой точности, прибор сложен в эксплуатации, требует сложной настройки, комфортных условий работы, критичен к региональным особенностям сырья. Известен также лабораторный анализатор ХХ-440, предназначенный для экспресс анализа октанового числа бензинов, не содержащих свинца по исследовательскому и моторному методам, а также цетанового числа и цетанового индекса дизельного топлива. Анализатор прост в использовании и имеет высокую надежность, благодаря сложнейшим современным технологиям и запатентованным разработкам, примененным при его создании. После каждого включения прибор самотестируется для достижения максимальной точности. Результаты отображаются на дисплее и могут распечатываться на встроенном принтере с указанием номера пробы, даты и времени проведения испытаний. Пользователь может 171 откалибровать прибор для анализа топлив в необходимом диапазоне. Память прибора хранит до 100 независимых калибровок на различные типы нефтепродуктов. Калибровка производится при помощи ЭВМ, которая подключается к прибору через стандартный интерфейс RS232. Размеры прибора 400х400х600 мм, быстродействие 20 сек, вес 10 кг, стоимость — 30000 $ США, погрешность — не хуже моторной установки. Из оптоэлектронных интересен также способ, основанный на возбуждении флуоресцентного свечения пробы бензина в ультрафиолетовой области спектра. Здесь по длине волны и интенсивности вторичного свечения судят об октановом числе бензинов. Этот способ не получил широкого распространения при создании прибора, так как не дает устойчивой повторяемости, хотя несомненно заслуживает дальнейших исследований. Спектрометрические методы, основанные на анализе спектров поглощения или пропускания топлив в широком диапазоне частот, позволяют в известной степени уменьшить влияние состава сырья на измерение детонационной стойкости. Эти методы используют принцип наблюдения за интенсивностями большого числа полос поглощения в инфракрасных спектрах углеводородов и, в отличие от описанных выше приборов, вычисляют октановое или цетановое числа по множеству факторов. Это позволяет значительно уменьшить ошибки измерения при переходе на иной вид сырья. Для еще большего повышения точности для каждого вида сырья строится отдельная калибровочная модель, а специальные адаптивные алгоритмы на основании анализа спектральной характеристики осуществляют выбор той или иной модели, наилучшим образом отражающей зависимость спектрального поглощения от октанового числа бензина или цетанового числа дизельного топлива. На базе спектрометрических методов разрабатываются универсальные анализаторы. Интересны электронно-акустические методы исследования качества топлив. Известно, что такие параметры, как скорость распространения и коэффициент затухания звука в среде сильно зависит от ее плотности. Поэтому один из самых распространенных параметров топлива - плотность может определяться по скорости распространения, либо по коэффициенту затухания акустического сигнала в топливе. Здесь применяются частотные и импульсные методы. Частотные методы связанны с зондированием пробы топлива гармоническим сигналом с последующим измерением и вычислением коэффициента затухания сигнала на определенном расстоянии от источника. Импульсные методы основаны на измерении скорости распространения одиночного акустического импульса в контролируемой пробе. Следующий метод обусловлен применением серной кислоты, или метод прямого титрирования. В процессе реакции с бензином испытуемой фракции изменяется приращение температуры кислоты. Анализ ведут обработкой трех одинаковых проб серной кислотой с разной концентрацией с последующим измерением приращения температуры реакционных смесей, по которым идентифицируют продукт. Эти условия позволяют определить как тип нефти, так и марки бензинов. Все перечисленные методы определения октанового числа бензина не позволяют создать малогабаритный и дешевый прибор оперативного контроля качества топлива. Применение ультразвука в малогабаритных приборах ККТ решает поставленную задачу. Скорость распространения ультразвука в жидкостях может быть рассчитана на основании их физико-химического строения, однако анализ литературных данных обнаруживает непостоянство углеводородного состава нефти и нефтепродуктов. Поэтому, не смотря на все преимущества, теоретический расчет скорости распространения ультразвука в нефти и нефтепродуктах затруднен и практически невозможен. Для расчета значений скорости звука представляется возможным установление эмпирической зависимости для нефти и нефтепродуктов. Изменение скорости звука при изменении температуры в основном определяется температурной зависимостью сжимаемости жидкости. Во всех органических жидкостях, к которым относятся углеводороды, сжимаемость значительно увеличивается при повышении температуры, что 172 вызывает уменьшение скорости звука по линейному закону: c = с0 + α t ⋅ ∆t , (1) где c0 – начальная скорость звука; αt – температурный коэффициент; ∆t – изменение температуры. У нефти и большинства нефтепродуктов наблюдается также линейная зависимость плотности от температуры и для них справедливо соотношение: P −P α= 1 2 t1 − t 2 , (2) где ρ1, ρ2 – плотности нефти при температурах t1 и t2 соответственно, α – постоянная для каждого нефтепродукта величина, выражающая зависимость плотности от температуры. Поскольку нефть и нефтепродукты представляют собой многокомпонентную нормальную смесь углеводородов, для расчетов возможно применение закона аддитивности с учетом того, что: 1. В тяжелых нефтепродуктах температурные зависимости скорости распространения ультразвука и плотности выражены слабее, чем в легких; 2. Существует однозначная корреляция между положением температурной зависимости скорости ультразвука и плотности. Для подтверждения теоретических предпосылок были проведены экспериментальные исследования температурных зависимостей плотности и скорости распространения ультразвука в нефти, продуктах ее первичной переработки, товарных бензинах и некоторых органических жидкостях. Полученные температурные зависимости скорости и плотности аппроксимируются линейными функциями, приведенными в таблице 1, а анализ значений скорости ультразвука и плотности при одинаковой температуре подтверждают вышеуказанные предположения. Таблица 1 - Аппроксимация экспериментальных данных Нефтепродукт ρ20 c20 ДТ 841 1392 Бензин АИ-80 714 1145 Бензин АИ-92 744 1176 Бензин АИ-95 752 1192 Бензин АИ-97 761 1206 с(t) = -3,92t+2540,6 -4,69t+2519,8 -4,70t+2557,7 -4,64t+2549,1 -4,63t+2554,2 ρ(t) = -0,67t+1037,7 -0,87t+969,3 -0,88t+1003,4 -0,88t+1012,3 -0,88+1020,7 Скорость ультразвука проходящего через воздух определяется следующим выражением: с=331+0.6t, (3) где с – скорость ультразвука м/с; t – температура воздуха, °С. Выражая температуру воздуха в К, получим уравнение вида: с=167.02+0.6t , (4) где t – температура воздуха, К. Производим расчет скорости ультразвука при различных температурах для различных интересующих нас сред. Результаты сведены таблицу 2. Время нахождения сигнала в топливе определяется по формуле: ∆T = T2 − T1 , (5) где ∆T - время нахождения сигнала в топливе, T2 - время следования сигнала отраженного от дна датчика, T1 - время следования сигнала отраженного от зеркала 173 поверхности топлива Таблица 2 - Скорость ультразвука при различных температурах для различных интересующих нас сред Температура А-80 АИ-92 АИ-95 АИ-98 Воздух -20ºС (253.3 К) 1329 1367 1374 1380 319 -10ºС (263.3 К) 1283 1320 1327 1335 325 0ºС (273.3 К) 1238 1273 1281 1291 331 +10ºС (283.3 К) 1189 1226 1235 1242 337 +20ºС (293.3 К) 1141 1179 1188 1196 343 +30ºС (303.3 К) 1095 1132 1142 1151 349 Таким образом, используя описанные зависимости скорости распространения ультразвука от октанового числа автомобильных бензинов был разработан цифровой ультразвуковой октанометр для автолюбителей. В состав схемы обработки сигнала необходимо включить микроконтроллер и датчик температуры, для того чтобы производить арифметические вычисления и корректировать показания в зависимости от температуры топлива. Последовательность работы октанометра следующая: в начальный момент времени контроллер посылает импульс на ультразвуковой приемопередатчик, этот импульс по схеме обработки этот импульс приходит так же на порт контроллера. Приход сигнала на порт контроллера является началом отсчета времени прохождения сигнала. Затем осуществляется ожидание сигнала. С приходом первого импульса система фиксирует время при этом, не останавливая счета, приход второго импульса свидетельствует о том что отсчет времени необходимо прекратить, с последующей фиксацией второго результата времени. Первый импульс соответствует отражению сигнала поверхности топлива, второй – отражение от дна датчика. Таким образом, контроллер имеет информацию о времени прохождения первого и второго импульса, что позволяет вычислить время нахождения сигнала в топливе, а затем скорость так как уровень топлива, в данном случае, величина постоянная и определяется конструкцией корпуса прибора. Эти данные позволяют определить октановое число топлива, а затем вывести информацию на светодиодный индикатор. Так как амплитуда импульсов с приемопередатчика невелика, то необходимо также включить в состав схемы усилитель сигнала, для того чтобы нормально функционировал полосовой фильтр, необходимый для фильтрования сигнала, что дает защиту от помех. Далее необходимо преобразовать сигнал, имеющий произвольную форму, в цифровой сигнал (прямоугольный импульс), для этого используется компаратор. Разработана принципиальная электрическая схема прибора (рис. 1), схема объединяет в себе две печатные платы с ультразвуковым приемопередатчиком и датчиком температуры, установленными непосредственно на печатную плату блока усиления, которая размещается в крышке прибора, так чтобы датчик температуры находился в бензине. Плата управления также находиться в крышке прибора над платой усиления. Прибор выполняется в прочном пластмассовом бензостойком корпусе, высота уровня бензина составляет 25 см, имеет двухразрядный цифровой индикатор октанового числа с точностью 1 ОЧ. Используется УЗ излучатель с частотой модуляции 400 кГц. Для подключения к бортсети автомобиля, используется кабель от прикуривателя. Конструкция прибора и алгоритм измерения обеспечивают высокую помехозащищенность, стабильность результатов измерения, предельную простоту использования прибора, в сочетании с надежностью и невысокой ценой. 174 Рисунок 1. - Ультразвуковой октанометр. Схема электрическая принципиальная 1. 2. 3. 4. 5. 6. Литература Разработка ультразвукового метода и средств автоматизированного контроля плотности нефтепродуктов: Автореферат диссертации / Н. В. Шаверин. Томск,2003. Расчет электронных схем. Примеры и задачи: Учебное пособие для вузов / Г. И. Изъюрова, Г. В. Королев; Под ред. Г. И. Изъюрова. - М.: Высшая школа, 1987. Основы микроэлектроники: Учебное пособие для вузов / И. П. Степаненко; Под ред. И. П. Степаненко. - М.: Советское радио, 1980. Скворцов Б. В. Электрофизические устройства контроля качества углеводородных топлив / Б. В. Скворцов. – Самара: Самарский государственный аэрокосмический университет имени академика С.П. Королева, 2000. Скворцов Б. В. Приборы и системы контроля качества углеводородных топлив / Б. В. Скворцов, Н. Е. Конюхов, В. Н. Астапов. - М.: Энергоатомиздат, 2000. 175