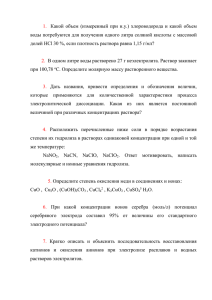

получение ультрадисперсных порошков меди

реклама