РЕАЛЬНО-ВИРТУАЛЬНАЯ МОДЕЛЬ ГПС НА БАЗЕ ПРЕССА С

реклама

Министерство образования Российской Федерации

Федеральное агентство по образованию

Южно-Уральский государственный университет

Кафедра “Станки и инструмент”

658.52(07)

Р311

П.Г. Мазеин, В.С. Столяров, Ю.М. Погорелов,

В.П. Созыкин, С.А. Псарев, С.В. Шереметьев

РЕАЛЬНО-ВИРТУАЛЬНАЯ МОДЕЛЬ ГПС НА БАЗЕ

ПРЕССА С КОМПЬЮТЕРНЫМ УПРАВЛЕНИЕМ

Учебное пособие

Компьютерная версия

Челябинск

2005

Министерство образования Российской Федерации

Федеральное агентство по образованию

Южно-Уральский государственный университет

Кафедра “Станки и инструмент”

658.52(07)

Р311

П.Г. Мазеин, В.С. Столяров, Ю.М. Погорелов,

В.П. Созыкин, С.А. Псарев, С.В. Шереметьев

РЕАЛЬНО-ВИРТУАЛЬНАЯ МОДЕЛЬ ГПС НА БАЗЕ

ПРЕССА С КОМПЬЮТЕРНЫМ УПРАВЛЕНИЕМ

Учебное пособие

Компьютерная версия

Издание второе, переработанное

Челябинск

Издательство ЮУрГУ

2005

УДК 658.52.011.56(075.8)+621.731.5-52(075.8)

Реально-виртуальная модель ГПС на базе пресса с компьютерным

управлением: Учебное пособие. Компьютерная версия. — 2-е изд.,

перер. / П.Г. Мазеин, В.С. Столяров, Ю.М. Погорелов и др. — Челябинск:

Изд-во ЮУрГУ, 2005. — 57 с.

В пособии рассмотрена модель гибкой производственной системы

(ГПС) на базе кривошипного пресса, учебного робота и стеллажанакопителя заготовок. Описаны процесс пробивки и конструкция штампа

вырубки, представлена методика выбора пресса для технологических

операций вырубки, рассмотрена система управления моделью ГПС от

персонального компьютера. Пособие предназначено для студентов машиностроительных специальностей вузов.

Ил. 37, табл. 8, список лит. — 6 назв.

Одобрено

учебно-методической

технологического факультета.

комиссией

Рецензенты: Гельфонд М.Л., Созыкин Г.Г.

механико-

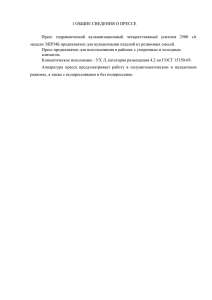

1. СОСТАВ МОДЕЛИ ГПС

Модель ГПС состоит из кривошипного пресса, вырубного штампа, робота

и стеллажа-накопителя заготовок. Пресс, робот и стеллаж-накопитель размещены на общем подиуме, управление прессом и роботом осуществляется от персонального компьютера, т.е. реализована система ЧПУ класса РСNC. Силовые

и управляющие элементы робота и пресса размещены в отдельных блоках.

2. ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ ШТАМПА

На рис. 1 (см. с. 4) показан штамп, на котором могут выполняться операции вырубки и пробивки. В качестве заготовок при этом используют полосы

или ленты.

Вырубкой называется операция листовой штамповки, при которой происходит отделение части заготовки по замкнутому контуру путем сдвига.

Пробивкой называется операция листовой штамповки, в результате которой в заготовке образуются сквозные отверстия с удалением материала отход

путем сдвига.

Схемы и механизм этих операций совершенно аналогичны, отличаются

они тем, что при вырубке отделяемая часть заготовки является деталью (или

полуфабрикатом), при пробивке — отходом.

Штамп, показанный на рис. 1, устанавливается на кривошипный пресс

D 10, имеющий номинальное усилие 5 кН.

Размеры вырубаемых заготовок и пробиваемых отверстий определяются

размерами инструмента, а толщина ограничивается допустимым усилием пресса.

3

9

Ø 16h12

8

1

Ø 22

4

Н7

h6

10

135

6

5

2

Н7

50

h6

10

Ø 45,15

Ø 25

7

72

3

20

10

Ø 140

Рис. 1. Штамп вырубки:

1– верхняя плита; 2– нижняя плита; 3 – мессдоза; 4 – пуансон; 5 –

матрица; 6 – съемник полосы; 7– подштамповая плита; 8 – подкладная

плитка; 9 – хвостовик; 10 – направляющая колонка

4

Штамповка деталей, показанных на рис. 2, производится с помощью инструмента — пуансона.

На рис. 2 показаны форма и размеры деталей, вырубаемых штампом, а

максимальная расчетная толщина заготовок приведена в табл. 1.

Рис.2 . Профили вырубаемых деталей

Таблица 1

Максимальная толщина заготовок, мм

Форма детали

Материал детали

Круг

Квадрат

Прямоугольник

Алюминий мягкий

Алюминий твердый

Сталь 08 кп

Латунь Л63

1,25

0,80

0,35

0,33

1,25

0,79

0,34

0,33

1,19

0,76

0,33

0,32

Заготовка в виде полосы шириной 24 мм заводится в паз съемника 6. При

включении пресса пуансон 4, закрепленный в подвижной верхней плите 1, и

матрица 5, установленная в неподвижной нижней плите штампа 2, производят

вырубку детали, которая падает в ящик, установленный под штампом.

После возвращения пуансона в исходное верхнее положение заготовку

перемещают роботом на величину заданного шага, а затем цикл повторяется.

При работе штампа соосность пуансона и матрицы обеспечивается направляющими колонками 10, по которым перемещается верхняя плита 1.

Для перехода на штамповку детали другой формы следует заменить пуансон, матрицу и съемник.

Для измерения усилия вырубки предусмотрена мессдоза 3, установленная

в расточку подштамповой плиты 7.

5

Мессдоза представляет собой упругое кольцо, на которое наклеены тензодатчики. Края мессдозы выступают над подштамповой плитой на высоту 0,3

мм. Нижняя плита штампа 2 устанавливается на выступающие бортики мессдозы. Усилие, действующее на заготовку через матрицу и нижнюю плиту, передается на мессдозу и вызывает ее упругую деформацию.

Подвижная верхняя часть штампа закрепляется в ползуне пресса винтом

за хвостовик 9. Неподвижная нижняя часть штампа закрепляется на плите пресса болтами, входящими в пазы подшипниковой плиты.

3. ПРОЦЕСС ВЫРУБКИ-ПРОБИВКИ

3.1. Стадии процесса

Процесс вырубки-пробивки можно разделить на несколько стадий.

В начале процесса происходит упругий изгиб заготовки (рис. 3а, см. с 7),

а затем пластический сдвиг одной ее части относительно другой (рис. 3б). Так

как заготовка изгибается, то ее контакт с пуансоном и матрицей происходит не

по всей поверхности, а лишь по небольшому пояску. Усилия, действующие по

этому пояску со стороны пуансона и матрицы, будучи приложенными, на сравнительно небольшой площади, вызывают смятие поверхности заготовки.

Под режущими кромками пуансона создается всестороннее неравномерное сжатие, а над режущими кромками матрицы — напряженное состояние с

двумя сжимающими и одним растягивающим напряжением.

По мере внедрения пуансона в заготовку величина напряжений возрастает и в некоторый момент достигает величины сопротивления металла срезу,

вследствие чего сначала у режущих кромок матрицы, а затем у пуансона возникают скалывающие трещины (рис. 3в).

Под режущими кромками пуансона создается всестороннее неравномерное сжатие, а над режущими кромками матрицы — напряженное состояние с

двумя сжимающими и одним растягивающим напряжением.

По мере внедрения пуансона в заготовку величина напряжений возрастает и в некоторый момент достигает величины сопротивления металла срезу,

вследствие чего сначала у режущих кромок матрицы, а затем у пуансона возникают скалывающие трещины (рис. 3в).

Последняя стадия — разрушение. Скалывающие трещины, появляющиеся

у режущих кромок матрицы и пуансона, быстро распространяются вглубь металла, встречаются и вызывают отделение одной части заготовки от другой

(рис. 3г). Для того чтобы скалывающие трещины, развивающиеся от режущих

кромок матрицы и пуансона, встретились одна с другой, между матрицей и пуансоном должен быть некоторый зазор. Оптимальная величина зазора зависит

от вида материала и его толщины. При вырубке сталей оптимальный зазор составляет 5…10% толщины заготовки.

6

Z

а)

в)

σ3

σ3

σ1

σ1

σ2

σ2

г)

б)

Рис. 3. Последовательность процесса вырубки

7

3.2. Усилие вырубки

Pmax

1

2

S

Ход

пуансона

Рис. 4. Типовые кривые изменения усилия

вырубки: 1 – сталь; 2 – алюминий

Усилие вырубки изменяется в соответствии со стадиями развития процесса. На стадиях упругой и пластической деформации усилие интенсивно растет. Рост усилия продолжается до момента образования скалывающих трещин,

после чего усилие резко падает. Характер кривых изменения усилия существенно зависит от пластичности материала (рис. 4).

Рассмотрим некоторый момент вырубки на стадии пластической деформации. Пусть пуансон внедрился в заготовку на некоторую глубину h (рис.

5). Так как при вырубке происходит сдвиг одной части заготовки относительной другой, то и величину усилия следует определять как при сдвиге:

Р = τS · Fcp

где τS − касательное напряжение при пластической деформации;

Fcp − площадь поперечного среза.

S

h

Р

Рис. 5. Схема к выводу

формулы для усилия вырубки

8

(1)

Можно предположить, что причиной, определяющей указанный характер

изменения усилия по пути пуансона, является упрочнение. Так как при вырубке

происходит относительное смещение частей заготовки в направлении, перпендикулярном к поверхности заготовки при относительно малой ширине очага

деформации, то можно предположить, что основной деформацией является

сдвиговая деформация и что на поверхности, проходящей через режущие кромки пуансона и матрицы, действуют максимальные касательные напряжения,

равные τ, в условиях пластических деформаций.

Учитывая малый угол наклона образующих этой поверхности к оси пуансона, можно записать:

P = L · (s – h) · τS

(2)

где L — длина линии разъединения;

s — толщина заготовки;

h — величина внедрения пуансона в заготовку.

Если принять для плоской деформации согласно условию пластичности,

что τS ≈ 0,58 σS, а величина напряжения текучести σS с учетом упрочнения определяется по формуле С.И.Губкина:

σs =

σb ⎛ ψ ⎞

⎜

⎟

1− ψш ⎝ ψш ⎠

ψш

1− ψ ш

,

(3)

то выражение (2) получит вид:

Р = 0,58L(s − h)σ s =

σb ⎛ ψ ⎞

⎜

⎟

1− ψш ⎝ ψш ⎠

ψш

1− ψ ш

,

(4)

здесь σ b — предел прочности;

ψ — текущая поперечная деформация;

ψ ш — относительное поперечное сужение в момент начала образования

шейки при растяжении образца.

Считая, что уменьшение площади поперечного сечения при линейном

растяжении эквивалентно по упрочняющему эффекту уменьшению площади

сдвига при вырубке, получаем:

ψ=

s − (s − h )

s

Формулу (4) можно преобразовать

9

=

h

.

s

(5)

P=

0,58L(s − h)σ b ⎛ h ⎞

⎜

⎟

1− ψш

⎝ sψ ш ⎠

ψш

1− ψ ш

.

(6)

Из формулу (6) следует, что Р = 0 при h = 0 (в начале деформирования) и

при h = s (в конце деформирования).

dP

Приравняв нулю первую производную

= 0 , можно найти, что Рmax соdh

h

ответствует = ψ Ш , а максимальное усилие:

s

Рmax = 0,58 · L·s· σb .

(7)

Для малоуглеродистой стали напряжение среза τср ≈ 0,7σb

Тогда

Рmax = 0,83·L·s· τср,

(8)

Расчет по формуле (8) дает заниженные значения Рmax, так как она не

учитывает трение, а также колебания толщины и механических свойств заготовки.

На практике расчет усилия вырубки ведется другим способом.

В процессе вырубки листового металла возникает сложное неоднородное

силовое поле, сконцентрированное вблизи режущих кромок пуансона и матрицы. На рис. 6

P

приведена схема

сил,

действуюb

щих на заготовку

при вырубке без

прижима.

µQ

Пуансон

Q

µP1

обычно вдавливается в листовую

заготовку не по

P2

M

всей

торцовой

поверхности,

а

лишь по кольцеP1

вому (или иной

R

формы)

пояску

µP2

шириной b. Такое

µR

же вдавливание

происходит и со

d1

стороны матриa

цы. Давление пуd2

ансона и матрицы

Рис.6. Схема сил, действующих на

заготовку в процессе вырубки

10

по ширине пояска распределено неравномерно, как показано на рис. 6 (см. с.

10). Оно может быть заменено равнодействующими удельных усилий Р1 и Р2,

приходящихся на единицу длины контура диаметром d1 и d2.

Таким образом при вырубке — пробивке возникает пара сил Р1 и Р2 с

плечом а, создающих круговой (пространственный) изгибающий момент М,

под действием которого относительно тонкая заготовка изгибается и выпучивается. В результате изгиба заготовки возникает давление металла на наружную

поверхность пуансона и распирающее давление на кромки матрицы (на рис. 6

показаны реактивные удельные усилия Q и R). Кроме нормальных сил на поверхность заготовки действуют касательные усилия, созданные силами трения

(µР1, µQ, µP2, µR).

Ввиду сложности и неоднородности силового поля при вырубке-пробивке

в технологических расчетах применяется условная технологическая величина — сопротивление срезу:

τср = Рmax/LS

(9)

Она объединяет все виды сопротивления вырезаемого металла и автоматически учитывает упрочнение металла к моменту скола.

Сопротивление срезу является условной величиной вследствие того, что

усилие отнесено к полной боковой поверхности детали.

На рис. 7 приведена типовая диаграмма изменения усилия вырубки в течение рабочего хода. Рmax соответствует окончанию пластической стадии процесса вырубки. Перегиб кривой характеризует возникновение скалывающих

трещин у режущих кромок матрицы и пуансона. Вертикальная линия соответствует окончанию вырубки, резкому падению усилия и разгрузке пресса. Остальная часть диаграммы фиксирует вибрации ползуна пресса и проталкивание

детали в матрицу.

Как показали исследования, сопротивление срезу зависит не только от

механических свойств металла и степени предварительного наклепа, но также

от относительной толщины вырубки, зазоР

ра и скорости процесса резания. Следовательно, τср не может быть однозначной веРmax

личиной для какого-либо металла, а различна в разных случаях процесса вырубки

или пробивки.

В результате экспериментальных исследований процесса вырубки-пробивки

круглых деталей и отверстий в заготовках

S

из листовой стали различных толщин и

hn

марок установлена количественная завиРис. 7. Изменения усилия вы- симость

рубки на протяжении рабочего хода

11

τср = (m1S/d + 0,6)·σb,

(10)

где m1 — коэффициент, зависящий от относительного зазора z/S;

d — диаметр детали.

При оптимальной величине двустороннего зазора z = 0,15S, коэффициент

m1 = 1, 2, а сопротивлению среза находится по формуле

τср = (1,2S/d + 0,6)·σb ≈ (1+2S/d)· σb

(11)

Выявление зависимости τср от относительной толщины детали S/d объясняется значительным увеличением жесткости вырубаемых деталей при увеличении отношения S/d , в результате чего резко возрастают удельные распирающие усилия, а следовательно, повышается сопротивление металла разделению.

Расчетное усилие процесса среза штампами с параллельными режущими

кромками определяется по формуле

Рср = L·S· τср,

(12)

где τср — сопротивление срезу с учетом отношения S/d и величинами зазора.

Полное усилие вырубки обычно учитывает поправку на неоднородность

материала и затупление режущих кромок введением поправочного коэффициента k = 1,2. В случае применения пружинного, резинового или пневматического съемника, прижима или выталкивателя к расчетному усилию вырубки прибавляют усилие сжатия буферов или пружин. Полное усилие вырубки составляет

Р = 1,2Рср + Qб = 1,2L·S· τср + Qб,

(13)

где Qб — усилие сжатия буфера, прижима, съемника.

Для упрощения подсчета усилий можно пользоваться усредненными значениями τср по табл. 2.

12

Таблица 2

Усредненные расчетные значения τср

Усредненное значение τср

при z = 0,15S

при z = 0,005S

(m = 1,2)

(m = 3,0)

Пробивка

Вырубка

Различные случаи вырубки-пробивки

Крупные детали (d≥1000 S)

Средние детали (d≥50 S)

Мелкие детали [d = (5÷10) S]

Отверстие d≤(5÷2,5)S

«»

d≤(2÷1,5)S

«»

d=S

0,6 Qб

0,7 Qб

0,8 Qб

0,65 Qб

0,8 Qб

(1÷1,2) Qб

Qб

(1,2÷1,4)· Qб

1,8 Qб

(1,5÷1,8) Qб

(2,0÷2,6) Qб

3,6 Qб

Как видно из табл. 2, для большинства случаев вырубки деталей крупных

и средних размеров, вследствие их малой жесткости, влияние относительной

толщины на τср сравнительно невелико.

Поэтому в указанных случаях практически можно пользоваться приближенной средней величиной

τср = (0,7…0,8) Qб.

Но при пробивке отверстий с отношением S/d ≥ 0.2, в результате резкого

увеличения цилиндрической жесткости отхода и упрочнения металла, τср значительно возрастает.

Для определения максимальной величины сопротивления срезу

⎛

τ ср. max = ⎜⎝ m

1

S

S

⎞

+ 0,6 ⎟ ⋅ σ b

d

S − hn

⎠

(14)

необходимо найти hn, зависящую от пластичности металла, толщины заготовки,

зазора и скорости деформирования (числа ходов пресса). Эта величина соответствует высоте пластической зоны поверхности среза, являющейся качественной

частью поверхности среза, так как только эта поверхность участвует в сопряжении с другими деталями и контролируется по размерам.

На рис. 8а (см. с. 14) приведены усредненные значения зависимости относительной величины hn/S от толщины материала для наиболее применяемых в

листовой штамповке марок сталей. Приведенные данные относятся к вырубке с

малой скоростью при нормальных зазорах между пуансоном и матрицей. При

вырубке на быстроходных прессах (400…600 ход/мин) относительная глубина

вдавливания уменьшается от трех до пяти раз.

13

На рис. 8, б приведена экспериментальная зависимость hn/S от числа ходов пресса для материала толщиной 1…1,2 мм.

В результате совместного решения указанных зависимостей получены

следующие уравнения:

для стали 08кп hn/S = 0,76 –0,035S – 0.0014n;

a)

hn/S

0,8

0,6

1

2

3

4

0,4

0,2

1

2

3

4

5

6

7

S, мм

Рисунок 8,а. Зависимость hn/S от толщины

материала: 1 - для стали 08кп; 2-для стали 20кп;

3-для стали 30; 4-для стали 50

б hn/S

0,8

1

0,6

2

0,4

0,2

3

4

n,

60

120

210

330

450 ход/мин

0,21

0,42

0,72

1,12

1,48 Vn, м/с

Рисунок 8,б. Зависимость h n/S от числа ходов пресса:

1-для стали 08кп; 2-для стали 20кп; 3-для стали 30;

4-для стали 50

0

для стали 20кп hn/S = 0,67− 0,04S – 0,0012n;

для стали 30кп hn/S = 0,54 – 0,032S – 0,001n,

где n — число ходов пресса в минуту (от 60 до 450 ход/мин).

В табл. 3 приведены значения τср и глубины внедрения пуансона hn для

различных металлов.

14

Таблица 3

Значения сопротивления срезу (вырубке) τср и глубина проникновения

пуансона в металл в момент достижения максимального усилия

вырубки hn для различных металлов

1

Сталь 30; Ст. 4

Сталь 35; Ст. 5

Стали 40-45; Ст. 6

Кремнистая сталь

Нержавеющая сталь

Нержавеющая сталь

12Х18Н9; 12Х13

Шарикоподшипниковая

сталь ШХ15

Медь М1; М2; М3

Латунь Л63; Л68

Алюминий АД; АД1

Дуралюмин Д1; Д16

Никель

Нейзильбер

Мельхиор

Титан ВТ1-1

Титан ВТ1-2

Цинк

Свинец

Олово

S>4 мм

(4-10 мм)

Сталь декапированная и

сталь 08

Стали 10кп; 15кп; Ст. 1

Сталь 20; Ст. 2; кровельная

сталь

Сталь 25; Ст. 3

τср МПа

S<4 мм

1

S>4 мм

(4-10 мм)

Материал

Металл твердый (наклепанный)

(hn/S) · 100, %

S<4 мм

Металл мягкий (отожженный)

(hn/S) · 100, %

3

4

5

6

7

60-65

−

320-350

50

−

280-300

55-50

−

350-380

50

−

300-320

50

45

380-420

45

38

320-350

47

40

420-450

40

28

2

3

4

5

6

7

350-380

400-450

450-500

350-400

520

45

40

35

−

40

33

27

22

−

−

450-500

500-550

550-580

500-550

560

35

30

28

−

−

22

17

15

−

−

360-380

45

−

−

−

−

460-520

30

−

−

−

−

180-200

220-280

70-90

140-180

350

280-360

260

410-480

510-590

120

20-30

30-40

55

50-55

65-55

50-38

−

−

−

35

30

50

50

40

−

50

60

35

−

−

−

−

−

−

−

−

250-280

350-400

110-150

260-380

480

450-560

400

−

20

−

−

−

30

30-20

50-40

35-25

−

−

−

−

25

−

−

−

−

20

30

25

−

−

−

−

−

−

−

−

τср МПа

2

250-280

15

3.3. Зазор между пуансоном и матрицей

Зазор между пуансоном и матрицей оказывает большое влияние на величину усилия, износостойкость штампов и особенно на качество и точность получаемых деталей. При малом зазоре трещины скалывания не соединяются, а

идут параллельно друг другу и металл между ними разрывается, в результате

чего в верхней части детали образуется второй блестящий цилиндрический

поясок с заусенцем и неровным краем. Большой зазор при резке тонкого материала приводит к затягиванию металла в зазор и к отрыву металла, вследствие

чего деталь получается с рваными краями и заусенцами.

Большой зазор при вырубке толстого материала обусловливает образование на детали сильно закругленной кромки со стороны матрицы. При неравномерном зазоре (т.е. при его различной величине в разных местах) по контуру

вырубки могут образоваться заусенцы; кроме того, увеличивается рабочее усилие, что приводит к более быстрому затуплению режущих кромок пуансона и

матрицы.

Для операций вырубки и пробивки зазор (на две стороны) можно определить по формуле z = m2 · S, где m2 — коэффициент, величина которого зависит

от вида операции, толщины и свойств материала.

Для обычной вырубки и пробивки m2 = (0,05…0,2).

В справочниках по обработке металлов давлением приводятся таблицы

для определения z в зависимости от толщины заготовок S.

В процессе штамповки пуансоны и матрицы изнашиваются и зазор между

ними увеличивается. Поэтому у нового штампа зазор должен быть минимально

возможным.

При вырубке диаметр матрицы Дм равен диаметру детали d, а диаметр

пуансона Дп = d − z.

При пробивке, наоборот,

Дп = d, а Дм = d + z.

В зависимости от зазора z и глубины проникновения инструмента в толщу металла hn к моменту начала разрушения трещины скалывания, идущие от

рабочих кромок верхнего и нижнего ножей, могут пройти параллельно (рис. 9а,

см. с. 17) или навстречу друг другу (рис. 9б). В последнем случае зазор между

ножами будет оптимальным, так как при этом поверхность скола получается

наиболее гладкой.

16

Рис. 9. Схема расположения трещин скалывания

Оптимальный зазор может быть определен, если известны значения hn и θ:

Zопт = (S − hn) · tg θ

(15)

Анализ формулы (15) показывает, что Zопт увеличивается с увеличением S

и уменьшением hn (чем мягче металл, тем Zопт меньше).

Относительная высота блестящего пояска hn/S зависит от рода материала

заготовки и скорости деформирования. Значение отношения hn/S может быть

определено по эмпирическим зависимостям, одна из которых для стали 08кп

(при σb = 300 МПа) имеет вид

hn/S = 0,76 – 0,035S – 0,0014n,

где n — число ходов пресса в минуту.

Практически оптимальный зазор Zопт определяют по данным, полученным на основании экспериментов и опыта работы передовых заводов. Для мягкой стали оптимальный зазор изменяется в зависимости от толщины металла:

от 0,02 (при толщине металла 0,25 мм) до 0,82 мм (при толщине металла 12,5

мм). Ориентировочно можно считать, что при толщине металла S ≤ 4 мм Zопт =

(0,03…0,06) мм.

3.4. Линии скольжения

Общее остаточное формоизменение поликристаллического тела складывается из пластической деформации составляющих его зерен (изменения их

формы и размеров) и их относительного смещения. В соответствии с этим различают внутрикристаллитную и межкристаллитную деформации поликристал-

17

ла. У металлов процесс пластической деформации в основном осуществляется

путем скольжения.

Многочисленные исследования показали, что сдвигающее (касательное)

напряжение, необходимое для начала пластической деформации скольжения

для данного металла при данной температуре и скорости деформации есть величина постоянная, не зависящая от ориентировки плоскостей скольжения относительно действующих на тело сил.

Процессы внутрикристаллитной деформации являются основными процессами, обуславливающими изменение формы металла. Межкристаллитная

деформация играет значительно меньшую роль.

Смещение атомов в пограничных слоях зерен затрудняется наличием

примесей и неправильной формы зерен, приводящих к их зацеплениям в процессе деформации.

При межкристаллитной деформации возникают повреждения по границам зерен, ведущие к образованию микро-, а затем макротрещин, что может

привести к разрушению поликристалла.

Пластическая деформация приводит к значительному изменению свойств

металла. В деформируемом металле с увеличением степени деформации увеличиваются показатели сопротивления деформированию (пределы упругости,

пропорциональности, текучести и прочности). Одновременно с этим наблюдается уменьшение показателей пластичности (относительное удлинение, относительное сужение, ударная вязкость). Совокупность явлений, связанных с изменением свойств металлов в процессе пластической деформации, называется упрочнением.

Кривые упрочнения дают зависимость величины напряжения, действующего в пластически деформируемом теле при линейном напряженном состоянии, от величины деформации.

Достаточно точно отражает характер и степень влияние упрочнения на

величину истинного напряжения формула (3).

При линейном растяжении или сжатии наиболее благоприятную для начала пластической деформации ориентировку имеют зерна, у которых плоскости скольжения расположены под углом 45° к направлению действия внешней

силы. Внешним проявлением групповых сдвигов в наиболее благоприятно ориентированных зернах являются линии скольжения, наблюдаемые на поверхности деформируемого тела (см. рис. 10, с. 19).

18

Рис. 10. Линии скольжения на поверхности деформируемого тела

По мере увеличения деформирующих сил касательные напряжения, действующие в менее благоприятно ориентированных плоскостях скольжения,

достигают величины, необходимой для начала пластической деформации, причем последняя начинает охватывать всевозрастающее количество зерен поликристалла.

Линии скольжения представляют собой траекторию главных касательных

напряжений.

Линии скольжения реально отображаются в деформируемом теле в виде

линий Людерса-Чернова.

Метод линий скольжения может быть использован для решения плоских

задач при операциях обработки металлов давлением. Метод выражается в построении сетки (поля) линий скольжения и использовании их свойств.

Отметим основные свойства линий скольжения.

1. Линии скольжения непрерывны и образуют два семейства взаимно ортогональных линий.

2. Линии скольжения пересекают траектории главных напряжений под

углом π/4.

3. Изменение среднего нормального напряжения при движении вдоль линии скольжения пропорционально углу ее поворота:

σ c р M − σ с р N = ±2 Kω MN ,

(16)

где σ c р M и σ с р N − средние нормальные напряжения в точках M и N, лежащих

на одной линии скольжения;

К — постоянная пластичности;

ω — угол поворота линии скольжения при переходе от точки М к точке N.

19

4. Углы наклона линий скольжения при выходе на контур зависят от величины касательного напряжения на контуре.

В момент внедрения пуансона в металл заготовки происходят изгиб и растяжение его вследствие вталкивания части заготовки в отверстие матрицы, что

вызывает искривление свободной поверхности заготовки около режущих кромок пуансона и матрицы (см. рис. 10, с. 19). Кроме того, возникает трение в

местах контакта инструмента с деформируемым металлом. Исходя из этого и

используя свойства линий скольжения, можно построить более точную сетку

линий скольжения.

На рис. 11 показана схема к анализу напряжений на участке контакта пуансона с заготовкой из работы А.Г. Лисина.

Рис. 11. Схема Лисина А.Г. к анализу напряжений на участке

контакта пуансона с заготовкой

Рассмотрим линию скольжения АВ. Точка А этой линии находится на

свободной поверхности, а точка В — на торцевой грани пуансона.

Изменение напряжений между этими точками

σB – σA = −2 τS·φ,

σS

(постоянная пластичности).

2

Напряжение в точке А: σA = τS, а в точке В: σB = −σН + τS, где σН —

среднее нормальное напряжение в точке В.

где τ S =

20

(17)

Из этих уравнений можно найти

σН = 2 τS·φ,

(18)

где φ — угол поворота касательной к линии АВ при движении от точки А

к точке В,

ϕ=

π

+ γ + β,

2

(19)

где γ — угол между касательной к свободной поверхности в точке А и торцевой

гранью ОХ;

β — угол, учитывающий дополнительный поворот линии скольжения к

грани ОХ в результате наличия трения.

Среднее нормальное напряжение на грани ОХ, т.е. нормальное напряжение по пояску смятия не остается постоянным. Оно увеличивается по мере приближения к режущей кромке, так как увеличивается угол γ. Кроме того, оно зависит от коэффициента трения µ, так как чем больше µ, тем больше угол β.

При γ = 0 и µ = 0

1

σ Н min = πσ S ,

2

а при γ =

π

и µ = 0,5

4

σ Н max =

1

πσ S .

2

Теперь рассмотрим момент, когда пуансон внедрился в деформируемый

металл (рис. 12).

Рис. 12. Схема внедрения пуансона в деформируемый металл

21

Коэффициент трения между деформируемым металлом и пуансоном

µ ≤ 0,5.

Если на торцевой грани µ = 0,5, а на боковой µ = 0, то

σ H min =

5

πσ S .

4

(20)

Если на торцевой и боковой гранях µ = 0,5, то

σ H max =

5

πσ S .

4

(21)

При дальнейшем внедрении пуансона нормальные напряжения на торцевой грани вследствие упрочнения металла будут увеличиваться.

Из рассмотренного можно сделать выводы о большом влиянии сил контактного трения на величину нормальных напряжений, а следовательно, и на

износ инструмента. С увеличением µ на торцевой грани до 0,5, но при отсутствии трения на боковой грани нормальные напряжения по пояску смятия (на

грани ОХ) увеличиваются на 25%. Но при этом поверхностный слой заготовки

не перемещается относительно режущей кромки и износ уменьшается. Увеличение µ на боковой грани пуансона вызовет увеличение σН на торцевой грани.

Поэтому необходимо стремиться к уменьшению трения на боковой грани. Этого можно добиться выбором оптимальной величины зазора, применением прижима и смазки.

Увеличение зазора между пуансоном и матрицей приводит к росту деформаций изгиба и растяжения, а следовательно, к дополнительному упрочнению и росту напряжений σН.

Кроме этого при увеличении зазора увеличивается относительное перемещение деформируемого металла по торцевой грани пуансона, что вызывает

ее истирание и затупление режущей кромки.

Из сказанного следует, что метод линий скольжения может быть применен для исследования напряженного состояния заготовки при разделительных

операциях листовой штамповки, а также для объяснения механизма деформирования металла, что позволит разработать рекомендации по повышению стойкости штампа.

В процессе пластической деформации заготовки со стороны матрицы

создается поле линий скольжения, аналогичное тому, что возникает вблизи режущей кромки пунсона. Крайние линии скольжения, исходящие от режущих

кромок, являются траекториями будущих трещин скалывания (см. рис. 13, с.

23).

22

у

Заготовка

θ

t

Режущая кромка

пуансона

b

х

0

Режущая кромка

матрицы

Скалывающие

трещины

Рис. 13. Траектории трещин скалывания

4. ИНСТРУКЦИЯ ПО ЗАМЕНЕ ИНСТРУМЕНТОВ

ШТАМПА ВЫРУБКИ

При переходе на штамповку детали другой конфигурации в штампе вырубки следует сменить пуансон 4 (см. рис. 1, с. 4), матрицу 5 и съемник 6. Замену производить в следующем порядке.

1. Отсоединить штамп от пресса, для чего ослабить две гайки на подштамповой плите 7 и сдвинуть крепежные болты по пазам плиты пресса, ослабить стопорный винт, фиксирующий верхнюю часть штампа за хвостовик 9, не

повредив провода, идущие от тензорезисторов.

2. Снять верхнюю плиту штампа 1 с направляющих колонок 10 нижней

плиты 2.

3. Ослабить стопорные винты 13 и 14 на верхней и нижней плитах, снять

пуансон 4 и матрицу 5. Пуансон извлекается вручную, а перед снятием матрицы необходимо вначале открутить четыре винта 11 и удалить съемник 6. Для

извлечения матрицы нижнюю плиту штампа 2 одеть на вертикальную оправку

диаметром 20…22 мм и длиной около 100 мм. При надавливании на нижнюю

плиту матрица выходит из нее.

4. Установить новый комплект деталей (пуансон, матрица, съемник). Пуансон вставляется в верхнюю плиту 1 вручную и фиксируется стопорным вин-

23

том 13. При установке матрицы в нижнюю плиту 2 разрешается использовать

полиуретановый молоток.

При установке пуансона и матрицы необходимо следить за тем, чтобы

лыски на посадочных поверхностях были обращены в сторону стопорных винтов 13 и 14.

5. Установить съемник над матрицей и соединить его винтами 11 с нижней плитой 2, надеть верхнюю плиту 1 на направляющие колонки 10, установить штамп в рабочее положение, соединить верхнюю плиту с ползуном, а

нижнюю — с плитой пресса.

При установке пуансонов и матриц, предназначенных для штамповки деталей прямоугольной или другой сложной конфигурации необходимо обеспечить точный поворот пуансона вокруг его оси, соответствующий положению

матрицы. Для этого перед установкой съемника необходимо надеть верхнюю

плиту штампа на направляющие колонки и добиться вхождения пуансона в

матрицу с равномерным зазором по рабочему контуру путем разворота пуансона вокруг его оси. После этого произвести окончательную затяжку стопорного

винта 13.

Примечание. Для обеспечения установки пуансона и матрицы в штамп

рекомендуется их посадочные поверхности смазывать машинным маслом.

5. ВЫБОР КРИВОШИПНОГО ПРЕССА ДЛЯ КОНКРЕТНОЙ

ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ ШТАМПОВКИ

Тип пресса должен соответствовать типу операции штамповки.

Каждая операция штамповки характеризуется определенными кинематическими параметрами. Так, операция вытяжки должна осуществляться на

большой величине рабочего хода со скоростью деформации, не превышающей

определенное допустимое значение. Это условие необходимо соблюдать с тем,

чтобы предотвращать обрыв дна заготовки.

Операция горячей объемной штамповки, наоборот должна выполняться с

максимально возможной скоростью деформирования. Большая скорость деформирования уменьшает время контакта нагретой до высокой температуры

(900…1300°С) заготовки со штампом, что повышает долговечность формообразующих поверхностей.

Поэтому кривошипные прессы спроектированы с учетом особенностей

выполняемых на них штамповочных операций:

− на кривошипных прессах закрытого типа с увеличенным ходом выполняют вытяжные операции;

− на кривошипных горячештамповочных прессах — горячую объемную

штамповку;

− на кривошипно-коленных прессах — холодное объемное выдавливание

и чеканку;

24

− на универсальных кривошипных прессах открытого типа, как наиболее

простых и удобных в эксплуатации, штампуют небольшие детали (вырубка,

формовка, гибка, вытяжка и т.п.).

Параметры технических характеристик некоторых типов кривошипных

прессов приведены в прил. 1 и 2 (см. с. 50 и 52).

5.1. Силовые параметры пресса

Силовые параметры пресса должны соответствовать силовым параметрам технологической операции штамповки.

Любая штамповочная операция характеризуется не только кинематическими параметрами, но и силовой характеристикой — графиком изменения технологического усилия в зависимости от величины рабочего хода, который называется графиком рабочих нагрузок (рис. 14). Графики рабочих нагрузок строят на основании аналитических зависимостей теории ОМД, либо получают экспериментально. Причем для удобства расчетов и технологического анализа построение графиков ведут в направлении, обратном направлению оси перемещения.

Р,кН

Рmax

0

Sн

Sк

Sр

S, мм

Sнед

Рис. 14. График рабочей нагрузки операции вырубка:

Рmax — максимальное усилие вырубки; Sн и Sк — соответственно точки начала

и конца рабочего хода; Sр — рабочий ход; Sнед — недоход ползуна пресса

до крайнего нижнего положения

25

Р,кН

Рmax

0,15Sp

0,4Sp

0,4Sp

S, мм

Sp

Рис.15. Типовой график рабочей нагрузки операции вырубка

Поскольку при выборе пресса используют лишь определенные параметры

графика (общую площадь, величину и расположение максимума усилия, а также величину рабочего хода), то на практике обычно пользуются так называемыми типовыми графиками рабочих нагрузок. Такой график для операции вырубка представлен на рис. 15.

Схемы основных операций штамповки и соответствующие им типовые

графики рабочих нагрузок представлены в прил. 2 (см. с. 52).

Для выбора пресса по усилию необходимо сложить максимальное усилие

Рmax , необходимое для выполнения технологической операции, с усилием сжатия буферов штампа и выталкивателей Рбуф и сравнить с номинальным усилием

пресса

Рн > Рmax + Рбуф..

(22)

Максимальное усилие обычно не соответствует Рн, поэтому пресс выбирают заведомо большего усилия, чем требуется по расчету.

Кроме этого, каждый пресс имеет прочностную силовую характеристику

(см. рис.16, с. 27).

На этом этапе совмещают график допускаемых усилий с графиком рабочей нагрузки операции. При этом должно соблюдаться условие, чтобы типовой

график не пересекал линию АВС, иначе произойдет поломка пресса (штриховая

линия на рис. 16).

26

[Р],кН

А

Рн

В

С

S, мм

Рис. 16. Прочностная силовая характеристика (график допускаемых усилий)

кривошипного пресса: [Р] — допускаемое усилие на ползуне, определяющее

прочность основных деталей и узлов пресса; АВ — отрезок, определяющий

прочность ползуна, шатуна и станины; BC — отрезок, определяющий прочность лавного вала и зубчатой передачи

[Р],МН

Рн

32

30

28

26

24

22

20

Суммарный график

18

16

14

12

Вырубка

10

3-я вытяжка

8

6

2-я вытяжка

4

1-я вытяжка

2

S мм

Рис.17. Совмещенные графики допускаемых усилий пресса

и рабочих нагрузок операций, выполняемых в штампе

последовательного действия

27

Если на прессе, за один ход должны выполняться несколько операций,

например в штампах последовательного или совмещенного действия, то графики рабочих нагрузок накладываются друг на друга и суммарное технологическое усилие возрастает не только вблизи крайнего нижнего положения, но и на

большей величине недохода ползуна (см. рис. 17, с. 27). В этом случае построению совмещенных графиков должно уделяться особое внимание.

Если на прессе за один ход должны выполняться несколько операций, например в штампах последовательного или совмещенного действия, то графики

рабочих нагрузок накладываются друг на друга и суммарное технологическое

усилие возрастает не только вблизи крайнего нижнего положения, но и на

большей величине недохода ползуна (рис. 17). В этом случае построению совмещенных графиков должно уделяться особое внимание.

5.2. Проверка пригодности пресса по величине работы А

Работа деформирования заготовки определяется по площади истинного

или типового графиков рабочей нагрузки (см. рис. 14 и 15, с. 25 и 26):

Аg = F ⋅ Kp ⋅ Ks

где

(23)

F, мм — площадь графика;

Кр

− коэффициент по оси ординат;

кН

мм

Кs, кН

мм

− коэффициент по оси абсцисс.

Работу деформирования сравнивают с работой, которую может произвести пресс Апр,

Апр ≥ Ад.

(24)

При допустимом падении частоты вращения маховика, а следовательно и

электродвигателя пресса, определяемого допустимым коэффициентом скольжения электродвигателя пресса работа пресса составляет

А пр

n 20 − n12

=

, Н м,

710

(25)

n , n1 — номинальное и минимальное число оборотов маховика;

n0 и n1 — определяют через передаточное отношение ременной передачи,

задавшись номинальным и минимальным числами оборотов электродвигателя.

0

28

5.3. Проверка пригодности пресса по закрытой высоте

штампового пространства

Закрытая высота штампового пространства пресса (Нз.пр) за вычетом толщины подштамповой плиты (Нпл) должна быть больше закрытой высоты устанавливаемого на пресс штампа (Ншт), то есть должно выполняться условие

Нз.ш > Нз.пр – Нпл..

(26)

Разность в величинах Нз.пр и Ншт в дальнейшем компенсируется регулировкой резьбового конца шатуна (рис. 18).

5.4. Проверка пригодности пресса по величине хода ползуна

Выбор пресса по величине хода имеет особое значение для вытяжных,

гибочных операций и операций выдавливания.

Ход ползуна Sп должен быть таким, чтобы обеспечить возможность выталкивания и удаления готовой детали и размещения в штамповой зоне захватных

органов средств механизации (см. рис.19, с. 30).

2

1

Нз.шт

Нз.пр

Нпл

3

4

Рис.18. Схема к определению возможности установки штампа на пресс:

1 — штамп в сомкнутом положении; 2 — ползун; 3 — подштамповая плита;

4 — стол пресса

29

пуансон

деталь

заготовка

Нзаг

Sп

Ндет

матрица

Рис. 19. Схема к определению необходимости хода ползуна пресса:

Нзаг — высота заготовки; Ндет — высота детали

В большинстве кривошипных прессов средства механизации (подача и

удаление заготовок и деталей) приводятся в движение от главного вала пресса.

Поэтому для правильного проектирования механизации необходимо знать угол

поворота αм кривошипа, при котором возможен доступ захватных органов в

зону штампа. Угол αм определяется на основании графика перемещения ползуна в функции угла поворота кривошипа (см. рис. 20, с. 31):

30

αм = α1 + α2.

S

Верхнее

крайнее

положение

Sп

Sр

α1

αр

α2

Нижнее

крайнее

положение

Рис. 20. Схема к определению угла αм

6. КИНЕМАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ИСПОЛНИТЕЛЬНОГО

МЕХАНИЗМА КРИВОШИПНЫХ ПРЕССОВ

В большинстве кривошипных прессов в качестве главного исполнительного механизма применяют кривошипно-ползунный механизм.

Кривошипно-ползунный механизм относится к четырехзвенным плоским

механизмам с одной степенью подвижности. Механизм состоит из ведущего

кривошипа и двухповодковой группы: шатуна и ползуна (рис. 21).

Основными размерами механизма

ω

являются радиус кривошипа ОА = R и длина шатуна АВ = L.

В качестве обобщенного относительного размера принят коэффициент шатуна:

O

α

λ=

A

Вк.п.

β

B

Sп

S

Нк.п.

R

L

(27)

Для кинематического анализа и

практических расчетов пользуются следующими выражениями для перемещения,

скорости и ускорения ползуна в функции

угла поворота кривошипа:

Рис. 21. Кривошипно-ползунный

исполнительный механизм

31

По формулам (28), (29) и (30) могут быть построены соответствующие графики для одного цикла возвратно-последовательного движения ползуна

(рис.22):

Рис.22. Графики перемещения, скорости и ускорения

кривошипно-ползунного исполнительного механизма

32

S = R[(1 − cos α ) +

λ

(1 − cos 2α )],

4

v = ωR(sin α +

λ

2

sin 2α ),

(28)

j = ω 2 R(cos α + λ cos 2α ),

График перемещения ползуна S = f(α) представляет собой синусоидальную кривую с максимальным отклонением, равным полной величине хода ползуна Sп при повороте ведущего кривошипа от α = 180° до α = 0:

Sп = 2R.

(30)

Функция скорости ползуна кривошипно-ползунного механизма выражается несимметричным синусоидальным графиком. Экстремальные значения

скорости ползуна — максимум при ходе вниз и минимум при обратном ходе —

достигаются при углах поворота кривошипа αэ в момент изменения знака ускорения при переходе его значения через ноль:

j = ω2R(cosαэ + λcos2αэ) = 0.

(31)

Учитывая, что косинус изменяется в пределах от –1 до +1, и применяя

биноминальное разложение, находим два значения угла αэ, одно из которых

лежит в пределах поворота кривошипа 0 < αэ < 90°, считая от крайнего правого

положения, второе 270° < αэ < 360°:

a э = ± arccos

−1 +

1 + 8λ2

≈ ± arccos λ .

4λ

(32)

Величину максимума и минимума скорости можно найти при подстановке в уравнение (2) значения углов αэ:

v max ≈ ± ω R (1 + λ 2 ) 1 − λ 2

(33)

min

График ускорения j = f(α) имеет вид гармонической кривой с более сложной зависимостью ускорения от геометрии механизма, чем графики пути и скорости. При отношениях λ > 0,3 нижняя ветвь графика приобретает двойной излом. Во всех случаях максимальное значение ускорения по ползуну наблюдается при переходе через крайнее нижнее положение при α = 0, когда

Jmax = ω2R (1+λ)

33

(34)

По полученным выше графикам (см. рис.22, с. 32) и формулам (5), (8) и

(9) оценивается влияние геометрии механизма на кинематические свойства. В

пределах практически применяемых значений λ < 0,5 геометрия механизма: а)

не влияет на максимальную величину хода ползуна; б) возрастание максимума

скорости vmax при изменении λ совершенно незначительно; в) ускорение по

ползуну jmax для тех же условий вырастает на 50%.

Отсюда следует вывод о том, что получить заранее заданное изменение

скоростных свойств кривошипно-ползунного механизма при помощи соответствующего подбора геометрических параметров невозможно. Этот факт имеет

серьезные последствия, ограничивая производительность кривошипных прессов на определенных операциях штамповки, например при глубокой вытяжке

листового металла, выдавливании и т.п.

7. ПРОЕКТИРОВАНИЕ КРИВОШИПНО-ПОЛЗУННЫХ МЕХАНИЗМОВ

Исходной величиной для геометрического синтеза аксиального кривошипно-ползунного механизма является значение полного хода ползуна Smax, заданного ГОСТами на основные параметры и размеры или рассчитанное на основании технологических соображений для тех типов прессов (автоматы, ножницы и др.), для которых Smax ГОСТом не оговаривается.

Тогда радиус кривошипа, как это следует из формулы (5), будет равен половине полного хода R = Smax/2.

Для определение длины шатуна необходимо задаться величиной отношения λ. При выборе λ нужно руководствоваться следующими соображениями.

Чем больше величина λ при заданном полном ходе, тем меньше габарит кривошипного пресса в направлении оси движения ползуна. Поэтому для прессов с

большим ходом, особенно при плунжерной подвеске ползуна, приходится принимать значения по верхнему пределу, чтобы уменьшить габариты пресса. Но

силовые условия работы механизма с увеличенным отношением λ − R/L ухудшается: растет сила, действующая по шатуну, давление на направляющие и

крутящий момент. Вследствие некоторого ухудшения кинематических свойств

— роста ускорений, действующих в механизме, — ухудшаются и эксплуатационные качества пресса.

Применяемые значения λ для современных кривошипных прессов приведены в табл. 4. Для прессов с регулируемым ходом и регулируемой длинной

шатуна в таблице указано максимальное значение отношения λ = Rmax/Lmin, т.е.

ход ползуна берется наибольшим, длина шатуна — наименьшей.

34

Таблица 4

Тип кривошипного пресса

Прессы для листовой штамповки

Универсальные простого действия с регулируемым ходом

с постоянным нормальным ходом

с постоянным увеличенным ходом

Вытяжные двойного действия

С плунжерной подвеской ползуна универсальные

простого действия

вытяжные двойного действия

Автоматы

Прессы для объемной штамповки

Горячештамповочные

Горизонтально-ковочные машины

Обрезные прессы

Автоматы

λ

0,065…0,085

0,085…0,125

0,145…0,175

0,190…0,270

0,300…0,350

0,420…0,490

0,060…0,250

0,140…0,175

0,270…0,330

0,100…0,120

0,120…0,200

8. КРИВОШИПНЫЙ ПРЕСС МОДЕЛИ Д10

Пресс предназначен для различных операций холодной штамповки из

ленты, полосы и штучных заготовок (применяется в основном на часовых заводах).

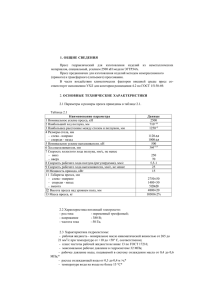

8.1. Технические характеристики пресса с учетом модернизации

1. Номинальное усилие, Н……………………………………

5000

15

2. Ход ползуна, мм……………………………………………

3. Число ходов ползуна в мин. ………………………………

200…500

130

4. Расстояние между осями колонки, мм……………………

5. Вылет от оси ползуна до колонок, мм…………………….

42

36…165

6. Расстояние от ползуна до стола, мм………………………

400х310х480

7. Габариты, мм…………………………………………

8. Масса (без штампа), кг……………………………………..

85

9. Электродвигатель постоянного тока типа ……………………………. СЛ

10. Частота вращения вала электродвигателя, мин−1……………………1300

11. Мощность Pmax, кВт……………………………………………. 0,3

12. Напряжение, В………………………………………………………….. 110

13. Маховик, мм:

− диаметр………………………………………

210

− ширина ………………………………………

40

35

Пресс оснащен вырубным штампом с двумя сменными пуансонами

(круглого и квадратного сечения).

8.2. Устройство и принцип работы

На двух колонках, установленных на плите, крепится траверса, несущая

все основные детали.

Положение траверсы в зависимости от высоты штампа регулируется винтом и фиксируется на колонках четырьмя затяжными винтами.

В подшипниках скольжения, установленных в траверсе вращается кривошипный вал 1 (рис. 23 ) с маховиком 2, который получает вращение от электродвигателя через ременную передачу. Кривошипный вал через шатун 3 связан с ползуном 4.

.

Рис. 23. Кинематическая схема пресса

Для включения пресса (см. рис. 24, с. 37) на рабочий ход служит муфта

обгона 5. При нажатии на рукоятку 7 происходит поворот кулачка 8, сидящего

на одной оси с рукояткой. При этом освобождается рукоятка 9 включения муфты. При нажатии на эту рукоятку включается муфта. Одновременно с рукояткой 9 опускается жестко связанный с ней упор 11, при этом зуб муфты проходит между упорами 10 и 11, муфта начинает поворачиваться. При этом происходит заклинивание цилиндрических роликов между маховиком 2 и шестигранником 6, жестко связанным с кривошипным валом. Вал начинает вращаться и приводит в движение ползун — происходит удар.

36

Рис. 24. Общий вид пресса

Муфта, продолжая поворачиваться, наталкивается на упор 10, ролики выходят из контакта с маховиком и муфта останавливается.

Такая система работы муфты предохраняет от возможности сдвигающего

удара.

8.3. Указания по технике безопасности

Эксплуатацию пресса необходимо вести в соответствии с действующими

правилами и нормами по производственной технике безопасности (ГОСТ

12.2.017 и ГОСТ 12.2.00). Эксплуатация электрооборудования пресса должна

отвечать требованиям, предусмотренным “Правилами техники безопасности

при эксплуатации электроустановок”. Необходимо периодически проверять состояние заземления пресса. Электрическое сопротивление между винтом заземления и любой частью пресса, огущей оказаться под напряжением 50 В и выше,

не должно превышать 0,1 Ом.

37

8.4. Смазка пресса

Точки смазки пресса показаны в табл.5.

Таблица 5

Точки смазки

Ν°

поз.

1

2

3

4

5

Узел смазки

Опора валика кулачка

Шейка кривошипного

вала

Подшипники кривошипного вала

Направляющая ползуна

Опора маховика

Подшипники натяжного

ролика ременной передачи

Смазочный Кол.

материал точек

Способ

Периодичность

Масло веретенное 3

То же

Заливка

1 раз в смену

То же

1

То же

1

−”−

−”−

−”−

Солидол

−”−

1

1

1

−”−

Шприцем

набивка

−”−

−”−

−”−

1 раз в неделю

9. СИСТЕМА УПРАВЛЕНИЯ ГПС

Созданная модель ГПС построена в соответствии с общим направлением

развития учебного оборудования [1–6], принятого кафедрой «Станки инструмент».

При работе пресса в составе модели ГПС (пресс, робот, склад-накопитель

заготовок) управление от компьютера обеспечивает следующее:

− изменение частоты вращения электродвигателя;

− включение муфты от электромагнита;

− подача заготовки из склада к штампу;

− периодическое перемещение заготовки в штампе.

Силовые и управляющие блоки пресса и робота выполнены в отдельных

корпусах. Привод главного движения пресса − регулируемый, привод перемещения руки робота со схватом является следящим, остальные приводы перемещений робота − позиционные. Привод схвата робота осуществляется электромагнитом.

Силовая часть электроприводов реализована на тиристорных преобразователях.

Учебный робот, входящий в модель ГПК имеет исполнение климатическое

УХЛ4.2 ГОСТ 15150-69 и следующие технические характеристики.

38

Техническая характеристика учебного робота

1.Габариты манипулятора, мм ………………………

1100х970х600

2. Масса, кг:

− манипулятора …………………………………….

2,5

− блока управления ………………………………..

8,5

3. Число степеней подвижности …………………….

.

7

4. Оси перемещения ………………………………….

Х, Y, Z

5. Направление поворота …………………………….

вокруг Y или Z

6. Исполнение климатическое ………………………УХЛ4.2 ГОСТ 15150-69

Кинематика и устройство робота показано в [4].

В составе робота:

− модуль поворота;

− линейные модули (два горизонтальных и вертикальный модуль).

Ход вертикального модуля — 200 мм, ход нижнего и верхнего 250 мм.

Ходовые винты линейных модулей имеют шаг р = 1 мм. Датчики обратной

связи дают за один оборот 8 импульсов. В качестве конечных выключателей

используются герконы (на каждое движение по два геркона). Приводы всех

движений осуществляются от электродвигателей постоянного тока типа МН145 со встроенными редукторами. Частота вращения вала электродвигателя

145 мин -1, напряжение питания 27 В.

10. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ РАБОТЫ С ПРЕССОМ

Программное обеспечение пресса разработано под графическую оболочку Photon операционной системы QNX v6.0. Приложение включает в себя модуль моделирования кинематики пресса, модуль технологических расчетов и

пульт управления прессом. Основное окно приложения (см. рис. 25, с. 40) содержит блок моделирования кинематики. Данный блок обеспечивает возможность задания и сохранения в конфигурационном файле паспортных данных

пресса и моделирования кинематики движения пуансона на основе этих данных. Все поля с белым фоном предназначены для ввода соответствующих значений параметров. Все поля с серым фоном предназначены для вывода расчетных параметров системы. Формулы расчета приведены для каждого поля.

С помощью “бегунка” внизу окна можно задать число оборотов электродвигателя в минуту. После задания скорости в правой части окна начнут выводится кинематические зависимости движения пуансона.

С помощью кнопки «3D» можно открыть окно с трехмерной моделью

пресса (см. рис. 26, с. 40), в котором в реальном времени будет отображаться

система, соответствующая заданным параметрам. Положение пуансона в каждый момент времени полностью соответствует выводимым зависимостям — их

“правому краю”.

39

Рис. 25. Главное окно прикладной программы

Рис. 26. Трехмерная модель пресса

40

Рядом с кнопкой «3D» находятся кнопки управления трехмерным видом:

вращение вокруг оси Z и изменение масштаба.

Рассмотрим блок технологических расчетов. Соответствующее диалоговое окно (рис. 27) открывается при заходе в пункт меню «тех. расчет».

Рис. 27. Блок технологических расчетов

41

Поля разделены по тому же цветовому признаку, что и в блоке моделирования кинематики. Все вводимые пользователем параметры подписаны, а к вычисляемым параметрам приведены формулы. Блок технологических расчетов

предназначен для расчета максимального усилия вырубки — пробивки, а также

оптимального зазора между пуансоном и матрицей. Для расчета усилия можно

применять два имеющихся в наличии метода. Первый, кроме того, позволяет

построить график зависимости усилия от глубины погружения пуансона в заготовку. Для расчета оптимального зазора необходимо переключитmся на соответствующую закладку (рис. 28).

Рис. 28. Окно расчета зазора

42

10.1. Пульт управления прессом

Вызов пульта управления производится через пункт ПУЛЬТ главного меню приложения. Вид пульта показан на рис. 29.

Рис. 29. Пульт управления

Назначение кнопок и элементов пульта:

− Real — включение работы с реальным прессом;

− Imitator — переключение в режим имитатора;

− штамп — включение штампа;

− Stop — остановить пресс;

− прог (Запустить) — ввод имени файла с управляющей программой, включение автоматического режима;

− меню LPT — инициализация порта системного блока LPT1 (при переходе

в реальный режим).

10.2. Система команд имитатора пресса

Пресс может работать в автоматическом режиме. Для запуска этого режима

необходимо создать управляющую программу (УП). УП представляет собой

простой текстовый фал, содержащий последовательность выполняемых прессом команд.

Например:

43

kick 10,

kick 10,

kick 15,

kick 10.

Система команд пресса имеет одну функцию следующего формата:

kick N,

где N — задержка в секундах перед срабатыванием муфты (удар пуансоном).

11. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ УПРАВЛЕНИЯ РОБОТОМ

И МОДЕЛИРОВАНИЯ УПРАВЛЕНИЯ РОБОТОМ

В окне (рис.30) присутствуют следующие элементы управления.

1. Блок кнопок управления перемещением робота по всем его степеням и

кнопок для работы с захватом.

2. Блок выбора режима работы «имитатор/реальный».

3. Кнопка «STOP» − экстренный останов всех видов перемещения.

4. Блок выполнения команд.

5. Блок вывода смещения по степеням робота. Значения выводятся в миллиметрах, кроме dW, которое выводится в градусах.

6. Блок управления трехмерным видом − две кнопки вращения по оси Z и

две кнопки изменения масштаба. Все элементы трехмерного вида настраиваются в меню «настройки». В диалоговом окне «параметры склада» (см. рис. 31, с.

45) можно задать положение склада на плоскости, а также его размеры.

Рис. 30. Основное окно прикладной программы

44

Рис. 30. Параметры трехмерной модели склада

Кроме того, с помощью диалога «рабочие точки» можно задать положение специальных точек, использующихся для позиционирования захвата робота. Например, можно задать точку выгрузки заготовки для токарного станка и

точку для фрезерного станка. Можно также отключить отображение этих точек.

Данное диалоговое окно представлено на рис. 32.

Рис. 31. Окно параметров склада

Рис. 32. Диалоговое окно

45

11.1. Работа с реальным роботом

Для включения работы с реальным роботом необходимо:

− нажать кнопку Реальный в главном окне приложения;

− в главном меню выбрать пункт Команды — Инициализировать LPT1.

Переход в режим имитатора производится кнопками Имитатор.

11.2. Подключение модулей к ГАП

Для работы во взаимодействии с внешними модулями ГАП (фрезерный,

токарный станки и пресс) необходимо запустить приложения, выполняющие

управление этими модулями и выполнить следующие операции:

− выбрать в главном меню пункт Настройки — Подключить станки

(рис. 33);

— в открывшемся диалоге нажать кнопку Подключить;

— проанализировать сообщения в окне терминала подключения модулей.

Рис. 33. Подключение внешних модулей

Сообщения в терминале:

46

— STANOK {модуль}: NOT FOUND — модуль не найден;

— STANOK {модуль}: FOUND — модуль найден;

— STANOK {модуль}: OK — модуль подключен.

ВНИМАНИЕ. Перед использованием команд взаимодействия с модулями, необходимо ОБЯЗАТЕЛЬНО выполнить процедуру подключения модулей

к ГАП! Соответственно перед этой процедурой модули должны быть запущены.

11.3. Система команд робота

Робот имеет возможность работать в автоматическом режиме или в режиме преднабора команд.

Управляющая программа робота представляет собой простой текстовый

файл, содержащий команды.

Список команд:

gotoX N,

где N — перемещение по координате Х в мм,

gotoY N,

где N — перемещение по координате Y в мм,

gotoZ N,

где N — перемещение по координате Z в мм,

gotoF N,

где N — перемещение по координате F в секундах,

gotoW N,

где N — перемещение по координате W в секундах,

gotoXYZ dX dY dZ,

где dX, dY, dZ — перемещения по координате X, Y, Z соответственно,

gotoFW dF dW,

где dF, dW — перемещение по координате F, W соответственно,

nullXYZ — выход в Ноль по координатам XYZ,

nullFW — выход в Ноль по координатам FW,

lockON — включить схват, lockOFF — выключить схват.

11.4. Взаимодействие с внешними модулями ГАП

47

Команды взаимодействия работают только после подключения соответствующих модулей к ГАП (см. 11.2).

StanokPRE — включение пресса в автоматический режим, ожидание завершения автоматического режима пресса.

StanokFRE — включение фрезерного станка в автоматический режим, ожидание завершения автоматического режима станка.

StanokFRELockPart — включение зажима детали на фрезерном станке, ожидание окончания зажима.

StanokFREULockPart — включение разжима детали на фрезерном станке,

ожидание окончания разжима.

StanokТОК — включение токарного станка в автоматический режим, ожидание завершения автоматического режима станка.

StanokTOKLockPart — включение зажима детали на токарном станке, ожидание окончания зажима.

StanokTOKULockPart — включение разжима детали на токарном станке, ожидание окончания разжима.

Пример управляющей программы:

gotoW 2

gotoY -90

gotoW 17

gotoZ -7

gotoX -30

gotoY 100

lockON

gotoX 7

gotoY -90

gotoW -13

gotoX -100

gotoW -5

gotoF 40…

48

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Мазеин П.Г., Мирнов И.Я. Совершенствование учебно-методического

обеспечения при реструктуризации учебного процесса на кафедре “Оборудование и инструмент компьютеризированного производства”// Учебное пособие в

условиях реструктуризации учебного процесса. Цели и методические особенности: Научно-метод.конф. —Челябинск: Изд-во ЮУрГУ, 2000. — С. 21−24.

2. Мазеин П.Г. Роль учебных компьютеризированных комплексов в повышении эффективности внеаудиторных занятий: Учебное пособие. − Челябинск: Изд-во ЮУрГУ, 2000. — С. 91−95.

3. Мазеин П.Г. Концепция развития многофункциональных учебных комплексов с системами ЧПУ нового поколения // Развитие профессионального

образования на пороге третьего тысячелетия: Материалы межвуз. науч. практ.

конф. − Челябинск: ЧГПУ, 2000. — С. 37−42.

4. Сверлильно-фрезерный станок с компьютерной СЧПУ/ П.Г. Мазеин,

В.С. Столяров, А.Н. Серебряков и др. — Челябинск: Изд-во ЮУрГУ, 2001. —

80 с.

5. Псарев С.А., Мазеин П.Г. Сплайновая интерполяция в УЧПУ. — Челябинск: ЮУрГУ, 2001 компьютерном управлении // Сборник трудов. — Рубцовск: РИИ, 2001. — Деп. в ВИНИТИ, N1814–В2001. — 14 с.

6. Мазеин П.Г., Александрова С. Учебные комплексы оборудования с

ЧПУ. — Бургас: Бургасский свободный университет, 2001. — С. 84-90.

49

ПРИЛОЖЕНИЯ

Приложение 1

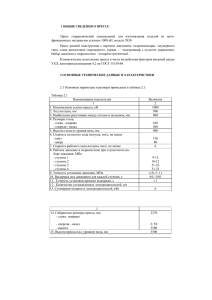

Таблица П1

Технические характеристики кривошипно-коленных прессов

для холодного выдавливания

Параметры

Номинальное усилие, МН

Ход ползуна, мм

Число ходов ползуна в минуту

Закрытая высота,

мм

Толщина подштамповой плиты,

мм

К00

30

0,1

К00

32

0,16

Модель

К00

К00

34

36

0,25

0,4

130

30

160

24

200

20

240

16

300

12

360

10

500

560

630

750

900

1000

125

140

160

200

230

240

К00

38

0,63

К00

40

1,0

Таблица П2

Технические характеристики кривошипно-коленных

прессов для чеканки

Параметры

Номинальное усилие, МН

Ход ползуна, мм

Число ходов ползуна в минуту

Закрытая высота,

мм

Толщина подштамповой плиты, мм

К8334 К8336

2,5

4,0

Модель

К8338 К8340 К8342 К8344 К8346

6,0

10

16

26

40

120

60

130

50

150

40

170

32

180

25

190

20

200

16

400

500

560

630

710

800

900

100

125

140

160

200

230

240

50

Таблица П3

Параметры технической характеристики однокривошипных

открытых прессов простого действия

Параметры

Номинальное усилие, МН

Ход ползуна, мм

Число ходов ползуна в минуту

Закрытая высота,

мм

Толщина подштамповой плиты, мм

Регулировка закрытой высоты, мм

Модель пресса

КА232

К233А

КА2326

КА235

К2130

К2130А

К2132

0,16

0,25

0,40

0,63

1,0

1,0

1,6

5…55

5…65

16…80

16…100

25…120

25…120

20…160

120

105

100

80

90

40

50

165

225

280

400

400

400

480

30

40

50

70

100

100

120

45

65

65

80

100

100

120

Таблица П4

Параметры технической характеристики однокривошипных

закрытых прессов простого действия

К2544

25,0

1380

300

220

600

К9542

16,0

1060

320

220

600

К2542

16,0

1120

320

220

400

К9540

10,0

900

220

200

500

К2540

10,0

950

220

200

400

К2039Б

8,0

750

200

180

200

К9538

6,3

750

180

180

420

К2538

6,3

800

180

180

320

К9536

4,0

630

140

670

710

560

580

530

560

450

Толщина подштамповой плиты, мм

Регулировка закрытой высоты, мм

160

360

КА2536

4,0

6

140

1

0

160

250

К2535А

3,15

1

0

140

1

6

140

400

К2034

2,5

1

6

140

1

6

140

650

К0330

1,0

2

0

120

2

0

100

450

КБ9534

2,5

2

5

140

2

5

140

280

КА2534

2,5

200

1

6

140

1

6

140

1,6

220

3

2

120

3

2

120

1,6

160

3

2

480

5

0

120

5

0

Число ходов ползуна в минуту

Закрытая высота,

мм

120

Номинальное усилие, МН

Ход ползуна, мм

КА9532

Модель пресса

К2532

Параметры

Приложение 2

51

Рис. П1. Схемы основных операций штамповки и соответствующие им типовые графики рабочих нагрузок: а — вырубка, б — обратное выдавливание,

52

Рис. П1. Схемы основных операций штамповки и соответствующие им типовые графики рабочих нагрузок: в — вытяжка с утоньшением, г — горячая объемная штамповка, д — гибка

53

Рис. П2. Графики допускаемых усилий прессов однокривошипных открытых и

пресса однокривошипного закрытого простого действия модели

К0330

54

Р

Рис. П3. Графики допускаемых усилий прессов кривошипно-коленных чеканочых и для колодного выдавливания

55

Рис. П4. Графики допускаемых усилий прессов однокривошипных

закрытых простого действия

56

ОГЛАВЛЕНИЕ

1. Состав модели ГПС ………………………………………………………

2. Описание конструкции и работы штампа ………………………………

3. Процесс вырубки-пробивки ……………………………………………...

3.1. Стадии процесса …………………………………………………….

3.2. Усилие вырубки ………………………………………………………

3.3. Зазор между пуансоном и матрицей ………………………………...

3.4. Линии скольжения ………………………………………………….

4. Инструкция по замене инструментов штампа вырубки ………………...

5. Выбор кривошипного пресса для конкретной технологической

операции штамповки …………………………………………………….

5.1. Силовые параметры пресса …………………………………………...

5.2. Проверка пригодности пресса по величине работы А …………….

5.3. Проверка пригодности пресса по закрытой высоте штампового

пространства ………………………………..…………………………

5.4. Проверка пригодности пресса по величине хода ползуна …………

6. Кинематические характеристики исполнительного механизма

кривошипного пресса …………………………………………………...

7. Проектирование кривошипно-ползунных механизмов ………………...

8. Кривошипный пресс модели D10 ………………………………………...

8.1. Техническая характеристика ………………………………………...

8.2. Устройство и принцип работы пресса ………………………………

8.3. Указания по технике безопасности …………………………………..

8.4. Смазка пресса …….…………………………………………………..

9. Система управления ГПС ………………………………………………...

10. Программное обеспечение для работы с прессом ……..…………….

10.1. Пульт управления прессом ………………………………..……….

10.2. Система команд имитатора пресса ……………………..…………

11. Программное обеспечение для управления роботом

и моделирования управления роботом ………………………………

11.1. Работа с реальным роботом ………………………………………...

11.2. Подключение модулей к ГАП ………………………………………

11. 3.Система команд робота ……………………………………………..

11.4. Взаимодействие с внешними модулями ГАП …………………….

Библиографический список …………………..………………….…………

Приложения. …………………………………………………………………

57

3

3

5

8

16

17

23

24

25

28

29

29

31

34

35

35

36

37

38

38

37

43

43

44

46

46

47

48

49

50