005370 - 1 - Область техники Изобретение относится к способу

реклама

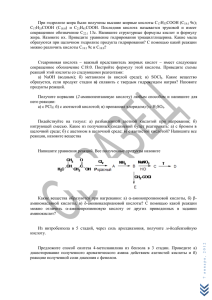

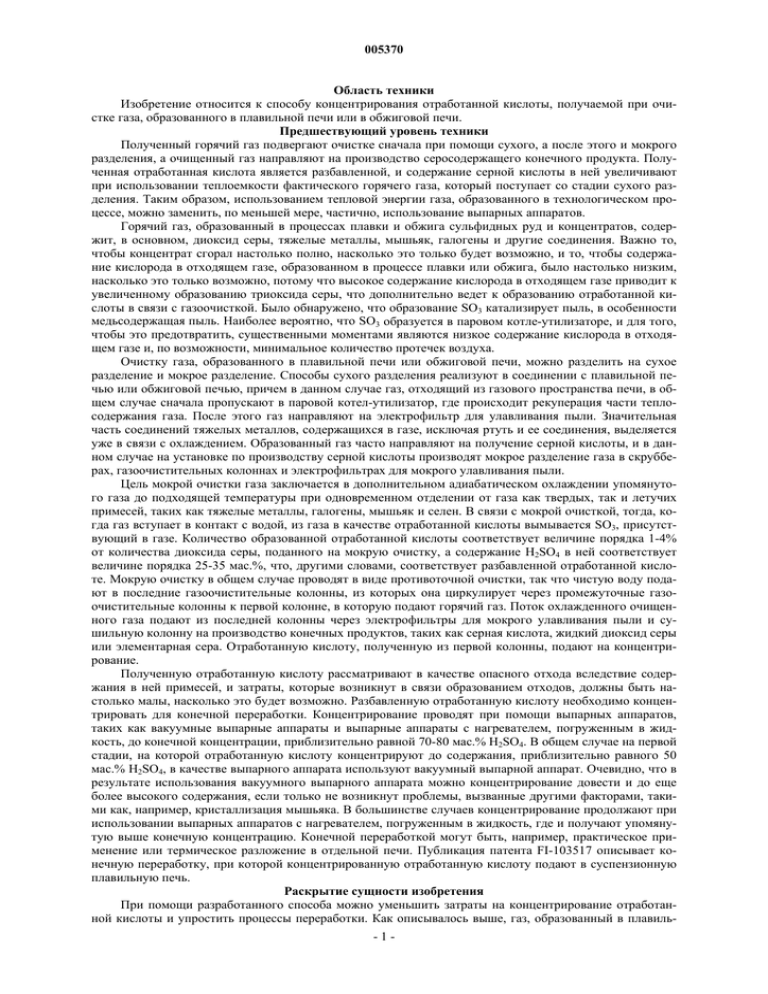

005370 Область техники Изобретение относится к способу концентрирования отработанной кислоты, получаемой при очистке газа, образованного в плавильной печи или в обжиговой печи. Предшествующий уровень техники Полученный горячий газ подвергают очистке сначала при помощи сухого, а после этого и мокрого разделения, а очищенный газ направляют на производство серосодержащего конечного продукта. Полученная отработанная кислота является разбавленной, и содержание серной кислоты в ней увеличивают при использовании теплоемкости фактического горячего газа, который поступает со стадии сухого разделения. Таким образом, использованием тепловой энергии газа, образованного в технологическом процессе, можно заменить, по меньшей мере, частично, использование выпарных аппаратов. Горячий газ, образованный в процессах плавки и обжига сульфидных руд и концентратов, содержит, в основном, диоксид серы, тяжелые металлы, мышьяк, галогены и другие соединения. Важно то, чтобы концентрат сгорал настолько полно, насколько это только будет возможно, и то, чтобы содержание кислорода в отходящем газе, образованном в процессе плавки или обжига, было настолько низким, насколько это только возможно, потому что высокое содержание кислорода в отходящем газе приводит к увеличенному образованию триоксида серы, что дополнительно ведет к образованию отработанной кислоты в связи с газоочисткой. Было обнаружено, что образование SO3 катализирует пыль, в особенности медьсодержащая пыль. Наиболее вероятно, что SO3 образуется в паровом котле-утилизаторе, и для того, чтобы это предотвратить, существенными моментами являются низкое содержание кислорода в отходящем газе и, по возможности, минимальное количество протечек воздуха. Очистку газа, образованного в плавильной печи или обжиговой печи, можно разделить на сухое разделение и мокрое разделение. Способы сухого разделения реализуют в соединении с плавильной печью или обжиговой печью, причем в данном случае газ, отходящий из газового пространства печи, в общем случае сначала пропускают в паровой котел-утилизатор, где происходит рекуперация части теплосодержания газа. После этого газ направляют на электрофильтр для улавливания пыли. Значительная часть соединений тяжелых металлов, содержащихся в газе, исключая ртуть и ее соединения, выделяется уже в связи с охлаждением. Образованный газ часто направляют на получение серной кислоты, и в данном случае на установке по производству серной кислоты производят мокрое разделение газа в скрубберах, газоочистительных колоннах и электрофильтрах для мокрого улавливания пыли. Цель мокрой очистки газа заключается в дополнительном адиабатическом охлаждении упомянутого газа до подходящей температуры при одновременном отделении от газа как твердых, так и летучих примесей, таких как тяжелые металлы, галогены, мышьяк и селен. В связи с мокрой очисткой, тогда, когда газ вступает в контакт с водой, из газа в качестве отработанной кислоты вымывается SO3, присутствующий в газе. Количество образованной отработанной кислоты соответствует величине порядка 1-4% от количества диоксида серы, поданного на мокрую очистку, а содержание H2SO4 в ней соответствует величине порядка 25-35 мас.%, что, другими словами, соответствует разбавленной отработанной кислоте. Мокрую очистку в общем случае проводят в виде противоточной очистки, так что чистую воду подают в последние газоочистительные колонны, из которых она циркулирует через промежуточные газоочистительные колонны к первой колонне, в которую подают горячий газ. Поток охлажденного очищенного газа подают из последней колонны через электрофильтры для мокрого улавливания пыли и сушильную колонну на производство конечных продуктов, таких как серная кислота, жидкий диоксид серы или элементарная сера. Отработанную кислоту, полученную из первой колонны, подают на концентрирование. Полученную отработанную кислоту рассматривают в качестве опасного отхода вследствие содержания в ней примесей, и затраты, которые возникнут в связи образованием отходов, должны быть настолько малы, насколько это будет возможно. Разбавленную отработанную кислоту необходимо концентрировать для конечной переработки. Концентрирование проводят при помощи выпарных аппаратов, таких как вакуумные выпарные аппараты и выпарные аппараты с нагревателем, погруженным в жидкость, до конечной концентрации, приблизительно равной 70-80 мас.% Н2SO4. В общем случае на первой стадии, на которой отработанную кислоту концентрируют до содержания, приблизительно равного 50 мас.% Н2SО4, в качестве выпарного аппарата используют вакуумный выпарной аппарат. Очевидно, что в результате использования вакуумного выпарного аппарата можно концентрирование довести и до еще более высокого содержания, если только не возникнут проблемы, вызванные другими факторами, такими как, например, кристаллизация мышьяка. В большинстве случаев концентрирование продолжают при использовании выпарных аппаратов с нагревателем, погруженным в жидкость, где и получают упомянутую выше конечную концентрацию. Конечной переработкой могут быть, например, практическое применение или термическое разложение в отдельной печи. Публикация патента FI-103517 описывает конечную переработку, при которой концентрированную отработанную кислоту подают в суспензионную плавильную печь. Раскрытие сущности изобретения При помощи разработанного способа можно уменьшить затраты на концентрирование отработанной кислоты и упростить процессы переработки. Как описывалось выше, газ, образованный в плавиль-1- 005370 ной печи или обжиговой печи, подвергают как сухому, так и мокрому разделению. В связи с мокрым разделением газ охлаждают. Однако на более поздней стадии, когда разбавленная отработанная кислота будет сконцентрирована, ее нагревают для выпаривания воды, содержащейся в кислоте. В рамках способа, соответствующего данному изобретению, данные две стадии соединяют таким образом, чтобы сконцентрировать отработанную кислоту при использовании теплоемкости самого горячего газа. Отработанную кислоту концентрируют при помощи горячего газа, вводя его в противотоке в контакт с разбавленной отработанной кислотой, в результате чего газ охлаждается до температуры, соответствующей температуре конденсации концентрированной отработанной кислоты. Существенные признаки изобретения продемонстрированы в приложенной формуле изобретения. Горячий газ, температура которого приблизительно равна 250-400°С, поступающий через паровой котел-утилизатор и электрофильтр для улавливания пыли (сухое разделение) из плавильной печи или обжиговой печи, охлаждают, вводя его в контакт с разбавленной отработанной кислотой. При контакте одновременно и концентрируется кислота, и охлаждается газ. Связь между количеством горячего газа и теплоемкостью и количеством отработанной кислоты является решающим фактором, определяющим то, в насколько большой степени можно будет сконцентрировать отработанную кислоту. На практике отработанную кислоту можно сконцентрировать, по меньшей мере, до содержания 50% (мас.) H2SO4, в результате чего газ охладится до температуры 120-130°С, что соответствует температурному диапазону температуры кипения упомянутой выше отработанной кислоты и температуры конденсации газа, находящегося с ней в равновесии. Таким образом, тепловая энергия газа может заменить, по меньшей мере, использование первого выпарного аппарата, в результате чего возникает экономия в инвестициях, эксплуатационных и энергетических затратах. Если количество газа и тепловой энергии будет достаточным, часть газа можно будет использовать также и для дальнейшего концентрирования, другими словами, можно будет полностью или частично заменить использование выпарного аппарата с нагревателем, погруженным в жидкость. Стадию концентрирования отработанной кислоты и охлаждения газа реализуют в способе переработки газа после сухого разделения либо в виде отдельной стадии, предшествующей собственно мокрому разделению, либо в виде первой стадии мокрого разделения. Концентрирование отработанной кислоты предпочтительно проводить, например, таким образом, чтобы стадию концентрирования проводить в виде одной стадии фактического мокрого разделения, где концентрирование проводят в одной или в нескольких так называемых концентрационных башнях. Разбавленную отработанную кислоту, которую получают при противоточной газоочистке и которую пускали в нижнюю часть первой газоочистительной колонны, в направлении движения газового потока, отправляют на рецикл в верхнюю часть концентрационной башни, а горячий газ подают в нижнюю часть башни. Если отработанную кислоту концентрируют только в одной башне, то газ выводят из нее непосредственно в первую газоочистительную колонну, а концентрированную отработанную кислоту выводят либо непосредственно для конечного использования, либо для дополнительного концентрирования. Если имеется две концентрационные башни, то предпочтительно пустить газ, поступающий из второй из двух концентрационных башен, сначала на стадию обезвоживания, которую проводят в скруббере, перед газоочистительными колоннами. Отработанная кислота, полученная из второй концентрационной башни, готова для конечной переработки. Предпочтительный вариант реализации изобретения описан при помощи технологической карты 1, а технологическая карта 2 иллюстрирует альтернативу, в которой все концентрирование отработанной кислоты проводят при помощи горячего газа, образованного в плавильной печи/обжиговой печи, с использованием двух концентрационных башен. На фиг. 1 способ концентрирования отработанной кислоты описан в виде примера, в котором горячий газ подают из плавильной печи или обжиговой печи через сухое разделение (на фигуре не показано) на мокрое разделение, где газ и орошающая жидкость движутся в противотоке. Газовый поток изображен в виде широкой стрелки, а промывная вода/отработанная кислота изображена в виде черной стрелки. В соответствии с разработанным способом линию мокрой очистки газа оснащают концентрационной башней, которую размещают на линии очистки перед первой газоочистительной колонной. Газоочистительные колонны пронумерованы в соответствии с направлением течения газа. Температура горячего газа равна приблизительно 300°С, и его охлаждают при помощи разбавленной отработанной кислоты, содержание Н2SO4 в которой после первой газоочистительной колонны получают равным приблизительно 30% (мас.). Количество газа, подаваемое в первую концентрационную башню, регулируют таким образом, чтобы отработанную кислоту можно было сконцентрировать до желательной концентрации, предпочтительно, например, до концентрации 50% (мас.), при которой температура кипения равна приблизительно 120-130°С. Поэтому во время концентрирования отработанной кислоты газ в концентрационной башне охлаждается до данной температуры. В данном способе концентрационная башня заменяет обычно использовавшийся ранее вакуумный выпарной аппарат. Для того чтобы отработанная кислота сконцентрировалась, например, от концентрации 30% до концентрации 50% Н2SO4, и для того, чтобы газ охладился от температуры 300°С до температуры, при-2- 005370 близительно равной 125°С, соотношение подаваемых количеств газа и отработанной кислоты должно выглядеть как 6-7 м3 газа/1 кг отработанной кислоты. Таким образом, можно рассчитать, что, например, приблизительно 47000 нм3/ч газа могут позволить сконцентрировать приблизительно 5 м3/ч отработанной кислоты. Отработанную кислоту, полученную из концентрационной башни, можно использовать как таковую для некоторых выгодных приложений, на что указывает стрелка, направленная вверх из концентрационной башни. Отработанную кислоту можно концентрировать дальше, на что показывает стрелка, направленная вниз из концентрационной башни, в соответствии с которой отработанную кислоту направляют в выпарной аппарат с нагревателем, погруженным в жидкость, где кислоту в наиболее частом случае концентрируют до содержания H2SO4 70-80 мас.%. Концентрированную отработанную кислоту направляют на конечную переработку. Необходимо отметить, что упомянутое выше содержание 50 мас.% никоим образом не является абсолютным пределом для концентрирования отработанной кислоты в концентрационной башне. Наоборот, если теплоемкость газа и количество отработанной кислоты будут находиться в подходящем соотношении, отработанную кислоту можно будет в той же самой башне сконцентрировать вплоть до конечной концентрации до 70-80 мас.% H2SO4. При концентрации 75 мас.% температура кипения отработанной кислоты и температура конденсации газа, находящегося с ней в равновесии, равны приблизительно 150°С. В соответствии со стандартной практикой отработанную кислоту между стадиями упаривания охлаждают. В настоящее время доказано, что в случае подходящих технических решений охлаждения можно избежать и горячую отработанную кислоту с концентрацией, приблизительно равной 50 мас.%, можно направить непосредственно на дальнейшее концентрирование, либо использующее газ, образованный в плавильной печи/обжиговой печи, либо на концентрирование, производимое в выпарном аппарате с нагревателем, погруженным в жидкость. Таким образом, на данной стадии также возникает экономия необходимой тепловой энергии. Если, однако, горячий раствор отработанной кислоты охладить, то его в виде отобранной из линии жидкости стоит направить в уже охлажденное более значительное количество отработанной кислоты. Это уменьшит значение проблем, связанных с возникновением коррозии в теплообменниках. Как видно из фиг. 1, обычную газоочистку традиционно проводят в газоочистительных колоннах, количество которых может варьироваться, но в наиболее частом случае оно равно трем. Свежую воду, используемую при газоочистке, в общем случае сначала направляют в последнюю, в данном случае во вторую газоочистительную колонну, где в результате вымывания из газа серной кислоты получают разбавленную отработанную кислоту. Разбавленную отработанную кислоту направляют из второй колонны в первую колонну, где ее дополнительно концентрируют до упомянутых выше приблизительно 30 мас.% H2SO4. В первых газоочистительных колоннах охлаждение газа происходит адиабатически, то есть теплота ни увеличивает теплосодержание колонн, ни отводится на сторону, вместо этого, теплота от газа передается промывной воде/отработанной кислоте, которая упаривается. Однако количество газоочистительных колонн должно быть достаточным для удаления галогенов. В общем случае, однако, достаточны будут три последовательные стадии очистки, работающие по принципу противотока. В последней газоочистительной колонне в направлении движения газового потока газ и промывной раствор охлаждают при помощи охлаждающей воды. На последней стадии очистки уровень содержания примесей должен быть достаточно низким. Это можно проконтролировать, например, при выдерживании в промывном растворе в последней газоочистительной колонне, в направлении движения газового потока, содержания серной кислоты на уровне менее 1%. Охлаждающую воду и конденсационную воду из газа с предыдущей стадии от газа отделяют и направляют на переработку конденсата. Очищенный газ направляют в производственный процесс для получения чистой серной кислоты или другого продукта. Как доказано выше, концентрирование отработанной кислоты до ее конечной концентрации можно проводить в одной концентрационной башне. Фиг. 2 демонстрирует альтернативу, в соответствии с которой все концентрирование в целом для отработанной кислоты проводят при помощи газа, образованного в плавильной печи, с использованием двух концентрационных башен. Часть горячего газа направляют на концентрирование отработанной кислоты, поступающей с мокрого разделения в первую концентрационную башню, а часть газа направляют в другую концентрационную башню, где проводят дополнительное/дальнейшее концентрирование. Содержащий влагу газ, поступающий из второй концентрационной башни, направляют в скруббер, где от газа отделяют конденсационную воду, и газ направляют в газоочистительную колонну. Образованную конденсационную воду можно включить в конденсат, поступающий из последней газоочистительной колонны. В результате проведения всего концентрирования в целом за счет использования теплоемкости горячего газа можно добиться дополнительной экономии также и в отношении тех затрат, которые обычно возникают при использовании выпарных аппаратов с нагревателем, погруженным в жидкость. Отработанную кислоту, сконцентрированную до содержания 70-80% (мас.), направляют на конечную переработку. Если тепловой энергии газа для всего конечного концентрирования будет недостаточно, часть упаривания можно провести, например, при использовании выпарных аппаратов с нагревателем, погруженным в жидкость. -3- 005370 Еще одним типом оборудования, используемым для охлаждения газа и для концентрирования отработанной кислоты, является скруббер, работающий по принципу закалки, который функционирует в виде отдельной установки перед мокрым разделением. Газы в нем подают внутрь нижней части скруббера и выводят из верхней части скруббера. В скруббере с закалкой для очистки газа обычно используют очень большие количества воды, но при адаптации для концентрирования отработанной кислоты при газоочистке применяют только разбавленную отработанную кислоту. Отработанную кислоту разбрызгивают сверху, горячий газ превращает воду в отработанной кислоте в пар, и происходит концентрирование. Газ из скрубберов, работающих по принципу закалки, подают на дальнейшее мокрое разделение и дальнейшее концентрирование отработанной кислоты. Выше описано концентрирование отработанной кислоты при помощи газа, полученного в технологическом процессе, до содержания либо 50 мас.%, либо 70-80 мас.% H2SO4, но очевидно, что данные величины не являются абсолютными пределами: отработанную кислоту можно концентрировать вплоть до содержания, для которого будет достаточна тепловая энергия газа или которое будет предпочтительным для целей конечного использования. Однако приведенные выше пределы являются практическими пределами ввиду того, что отработанную кислоту в общем случае концентрируют при помощи вакуумного выпарного аппарата до концентрации 50 мас.%, а последующее упаривание в общем случае проводят до концентрации 70-80 мас.%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ концентрирования отработанной кислоты, получаемой при очистке газа, образованного в процессах плавки или обжига сульфидных руд или концентратов, где горячий газ подвергают очистке сначала при помощи сухого разделения в паровом котле-утилизаторе и электрофильтре для улавливания пыли, а затем при помощи мокрого разделения, при котором триоксид серы газа вымывают в виде отработанной кислоты, а очищенный газ направляют на производство конечного продукта, отличающийся тем, что отработанную кислоту концентрируют за счет использования теплоемкости горячего газа, поступающего с сухого разделения, вводя упомянутый газ в противотоке в контакт с разбавленной отработанной кислотой и, таким образом, по меньшей мере, частично, заменяя этим использование выпарных аппаратов. 2. Способ по п.1, отличающийся тем, что отработанную кислоту концентрируют при помощи газа с температурой 250-400°С, который охлаждается до температуры, соответствующей температуре кипения концентрированной отработанной кислоты. 3. Способ по п.2, отличающийся тем, что отработанную кислоту концентрируют до содержания, приблизительно равного 50 мас.% H2SO4, при помощи горячего газа, который охлаждается в результате введения его в противотоке в контакт с разбавленной отработанной кислотой до температуры 120-130°С. 4. Способ по п.3, отличающийся тем, что дальнейшее концентрирование отработанной кислоты от содержания 50 мас.% до содержания 70-80 мас.% H2SO4 проводят, по меньшей мере, частично, при использовании газа, образованного в плавильной печи или обжиговой печи. 5. Способ по п.2, отличающийся тем, что отработанную кислоту концентрируют до содержания, приблизительно равного 75 мас.% Н2SO4, при помощи горячего газа, который охлаждается в результате введения его в противотоке в контакт с разбавленной отработанной кислотой до температуры, приблизительно равной 150°С. 6. Способ по п.1, отличающийся тем, что концентрирование отработанной кислоты и охлаждение газа проводят в концентрационной башне по принципу противотока в качестве первой части стадии мокрого разделения. 7. Способ по п.6, отличающийся тем, что отработанную кислоту, предназначенную для концентрирования, направляют в концентрационную башню из первой газоочистительной колонны мокрого разделения. 8. Способ по п.1, отличающийся тем, что концентрирование отработанной кислоты и охлаждение газа проводят в нескольких концентрационных башнях по принципу противотока в качестве первой части стадии мокрого разделения. 9. Способ по п.8, отличающийся тем, что охлажденный газ направляют из последней концентрационной башни после удаления конденсационной воды на мокрое разделение газа. 10. Способ по п.1, отличающийся тем, что концентрирование отработанной кислоты и охлаждение газа проводят в скруббере, работающем по принципу закалки, перед стадией мокрого разделения. -4- 005370 Фиг. 1 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6 -5-