Андреев В.Г., Меньшова С.Б.

реклама

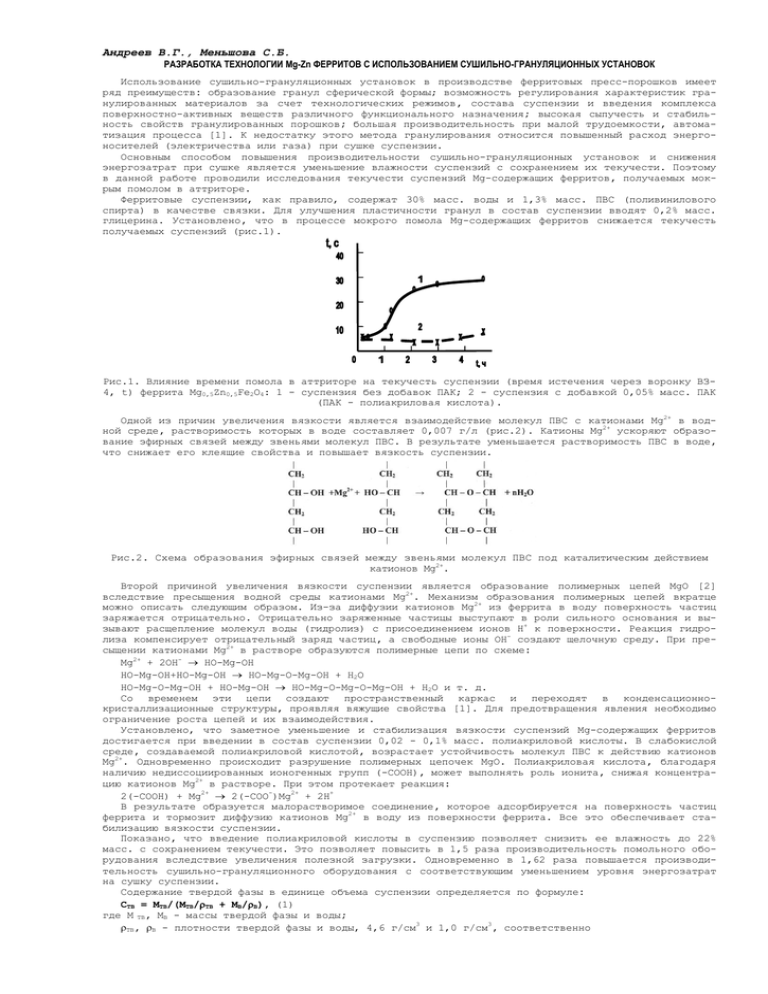

Андреев В.Г., Меньшова С.Б. РАЗРАБОТКА ТЕХНОЛОГИИ Mg-Zn ФЕРРИТОВ С ИСПОЛЬЗОВАНИЕМ СУШИЛЬНО-ГРАНУЛЯЦИОННЫХ УСТАНОВОК Использование сушильно-грануляционных установок в производстве ферритовых пресс-порошков имеет ряд преимуществ: образование гранул сферической формы; возможность регулирования характеристик гранулированных материалов за счет технологических режимов, состава суспензии и введения комплекса поверхностно-активных веществ различного функционального назначения; высокая сыпучесть и стабильность свойств гранулированных порошков; большая производительность при малой трудоемкости, автоматизация процесса [1]. К недостатку этого метода гранулирования относится повышенный расход энергоносителей (электричества или газа) при сушке суспензии. Основным способом повышения производительности сушильно-грануляционных установок и снижения энергозатрат при сушке является уменьшение влажности суспензий с сохранением их текучести. Поэтому в данной работе проводили исследования текучести суспензий Mg-содержащих ферритов, получаемых мокрым помолом в аттриторе. Ферритовые суспензии, как правило, содержат 30% масс. воды и 1,3% масс. ПВС (поливинилового спирта) в качестве связки. Для улучшения пластичности гранул в состав суспензии вводят 0,2% масс. глицерина. Установлено, что в процессе мокрого помола Mg-содержащих ферритов снижается текучесть получаемых суспензий (рис.1). Рис.1. Влияние времени помола в аттриторе на текучесть суспензии (время истечения через воронку ВЗ4, t) феррита Mg0,5Zn0,5Fe2O4: 1 - суспензия без добавок ПАК; 2 - суспензия с добавкой 0,05% масс. ПАК (ПАК - полиакриловая кислота). Одной из причин увеличения вязкости является взаимодействие молекул ПВС с катионами Mg2+ в водной среде, растворимость которых в воде составляет 0,007 г/л (рис.2). Катионы Mg2+ ускоряют образование эфирных связей между звеньями молекул ПВС. В результате уменьшается растворимость ПВС в воде, что снижает его клеящие свойства и повышает вязкость суспензии. Рис.2. Схема образования эфирных связей между звеньями молекул ПВС под каталитическим действием катионов Mg2+. Второй причиной увеличения вязкости суспензии является образование полимерных цепей MgO [2] вследствие пресыщения водной среды катионами Mg2+. Механизм образования полимерных цепей вкратце можно описать следующим образом. Из-за диффузии катионов Mg2+ из феррита в воду поверхность частиц заряжается отрицательно. Отрицательно заряженные частицы выступают в роли сильного основания и вызывают расщепление молекул воды (гидролиз) с присоединением ионов Н+ к поверхности. Реакция гидролиза компенсирует отрицательный заряд частиц, а свободные ионы ОН- создают щелочную среду. При пресыщении катионами Mg2+ в растворе образуются полимерные цепи по схеме: Mg2+ + 2OH- HO-Mg-OH HO-Mg-OH+HO-Mg-OH HO-Mg-O-Mg-OH + H2O HO-Mg-O-Mg-OH + HO-Mg-OН HO-Mg-O-Mg-O-Mg-OH + H2O и т. д. Со временем эти цепи создают пространственный каркас и переходят в конденсационнокристаллизационные структуры, проявляя вяжущие свойства [1]. Для предотвращения явления необходимо ограничение роста цепей и их взаимодействия. Установлено, что заметное уменьшение и стабилизация вязкости суспензий Mg-содержащих ферритов достигается при введении в состав суспензии 0,02 - 0,1% масс. полиакриловой кислоты. В слабокислой среде, создаваемой полиакриловой кислотой, возрастает устойчивость молекул ПВС к действию катионов Mg2+. Одновременно происходит разрушение полимерных цепочек MgO. Полиакриловая кислота, благодаря наличию недиссоциированных ионогенных групп (-СООН), может выполнять роль ионита, снижая концентрацию катионов Mg2+ в растворе. При этом протекает реакция: 2(-СООН) + Mg2+ 2(-COO-)Mg2+ + 2H+ В результате образуется малорастворимое соединение, которое адсорбируется на поверхность частиц феррита и тормозит диффузию катионов Mg2+ в воду из поверхности феррита. Все это обеспечивает стабилизацию вязкости суспензии. Показано, что введение полиакриловой кислоты в суспензию позволяет снизить ее влажность до 22% масс. с сохранением текучести. Это позволяет повысить в 1,5 раза производительность помольного оборудования вследствие увеличения полезной загрузки. Одновременно в 1,62 раза повышается производительность сушильно-грануляционного оборудования с соответствующим уменьшением уровня энергозатрат на сушку суспензии. Содержание твердой фазы в единице объема суспензии определяется по формуле: СТВ = МТВ/(МТВ/ТВ + МВ/В), (1) где М ТВ, МВ - массы твердой фазы и воды; ТВ, В - плотности твердой фазы и воды, 4,6 г/см3 и 1,0 г/см3, соответственно Уменьшение влажности суспензии с 30% масс. до 22% масс. повышает содержание твердой фазы примерно на 30%. При этом объем суспензии на единицу твердой фазы уменьшается на 20%, что позволяет на 50% увеличить загрузку аттритора по твердой фазе. Производительность сушильно-грануляционного оборудования при этом повышается в (30 / 70) / (22 / 78) = 1,62 раза. Сохранение текучести суспензий Mg-содержащих ферритов при малой влажности можно объяснить образованием двойного электрического слоя (ДЭС) на поверхности частиц вследствие адсорбции молекул полиакриловой кислоты. Диссоциация молекул полиакриловой кислоты по схеме СООН СООН- + Н+ приводит к возникновению отрицательного заряда на поверхности частиц. Значение - потенциала полученных суспензий лежит в пределах -130... -150 мВ. Это говорит о том, что величина отрицательного заряда не полностью компенсируется частичной адсорбцией катионов Mg2+ из водной среды на поверхность феррита, т. е. равновесие типа 2(-СОО-) + Мg2+ 2(-СОО-)Мg2+ смещена влево вследствие малой концентрации катионов Mg2+ в воде. Между отрицательно заряженными частицами феррита возникают кулоновские силы взаимного отталкивания, что снижает трение и проявляется в сохранении низкой вязкости суспензии с высоким содержанием твердой фазы. Показано, что малое межчастичное трение сохраняется так же и в гранулах, полученных распылением суспензии. Это подтверждается более высокими значениями плотности ферритовых изделий, получаемых прессованием гранулированного порошка (рис.3). Сохранение влаги в количестве 1% масс. в гранулированных порошках, видимо, обеспечивает сохранение ДЭС на поверхности ферритовых частиц. Из данных на рис.3 видно, что на зависимости плотности заготовок от давления прессования в полулогарифмических координатах имеются две точки изгиба. Первая точка изгиба соответствует началу пластической деформации гранул, вторая - исчезновению межгранульных пор. Снижение межчастичного трения при введении в состав связки полиакриловой кислоты позволяет снизить давление прессования примерно в 10 раз, поскольку на порядок снижается давление, при котором исчезают межгранульные поры. В результате на порядок снижается износ пресс-формы. Рис.3. Влияние состава связки на прессуемость гранулированных порошков феррита Mg0,5Zn0,5Fe2O4 с влажностью 1% масс.: 1 - 1,3% масс. ПВС и 0,2% масс. глицерин; 2 - 1,3% масс. ПВС, 0,2% масс. глицерин и 0,05% масс. ПАК. В таблице приведены электромагнитные параметры изделий марки для работы в сильных полях (ОС 37), изготовленных с использованием связки различных составов. Как видно из данных, введение в состав связки полиакриловой кислоты позволяет повысить плотность ферритовых изделий и тем самым повысить уровень электромагнитных свойств. Таблица Связка, В=0,03 Тл f=16кГц сыр, спеч, % масс. P, мкВт/см3Гц г/см3 г/см3 ПВС - 1,3 2,7 4,4 935 1,8 Глицерин - 0,2 ПВС - 1,3 глицерин - 0,2 3,0 4,65 1360 1,6 ПАК - 0,05 ЛИТЕРАТУРА 1. Поляков А.А. Технология керамических радиэлектронных материалов. М.:Радио и связь, 1989. 200с.:ил. 2. Анциферов В.Н., Гончар А.В., Андреев В.Г., Летюк Л.М., Салдугей А.М., Рябов И.Ф. Водорастворимые связующие вещества в технологии порошковых ферритовых материалов.- Пермь: Изд-во ПГТУ, 1996.189с.