ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ Закалка с полиморфным превращением

реклама

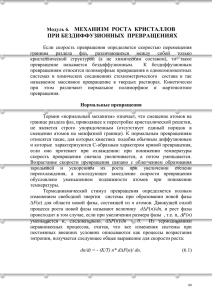

ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ Закалка с полиморфным превращением — это термическая обработка металла или сплава, при которой главным процессом является мартенситное превращение высокотемпературной фазы. Поэтому такую термообработку обычно называют закалкой на мартенсит. Эта закалка в принципе применима к любым металлам и сплавам, в которых при охлаждении перестраивается кристаллическая решетка. Характерные особенности мартенситного превращения в углеродистых сталях 1. Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температур выше А1, например, в воде, когда подавлен диффузионный распад аустенита на смесь двух фаз (феррита и карбида). Эти фазы резко отличаются по составу от исходного аустенита. Концентрация углерода в мартенсите такая же, как и в исходном аустените. Следовательно, в отличие от перлитного превращения мартенситное превращение — бездиффузионное. 2. Превращение аустенита в мартенсит при охлаждении начинается с определенной для каждой марки стали температуры Мн, или Ms (в индексе стоят первые буквы слов «начало — start»). Температура начала мартенситного превращения не зависит от скорости охлаждения в очень широком диапазоне скоростей, в то время как температура начала перлитного превращения снижается с ростом скорости охлаждения. В отличие от перлитного мартенситное превращение невозможно подавить даже при самых больших достигнутых скоростях охлаждения. Образование мартенсита происходит в определенном интервале температур между верхней мартенситной точкой Мн и нижней мартенситной точкой, обозначаемой Мк, или Mf (в индексе стоят первые буквы слов «конец — finish»). На С-диаграмме превращений переохлажденного аустенита при температурах Мн и Мк проходят горизонтали (рис. 1), указывающие на начало и конец мартенситного превращения. Зависимость температур начала и конца мартенситного превращения от содержания углерода показана на рис. 2. 3. При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Mн—Мк. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается. Эта особенность наиболее ярко отличает кинетику мартенситного превращения от перлитного, которое всегда доходит до конца при постоянной температуре ниже точки А1, т. е. заканчивается полным исчезновением аустенита, если время изотермической выдержки достаточно велико. После мартенситного превращения даже при охлаждении стали до температуры Мк сохраняется некоторое количество остаточного аустенита. Р и с . 1. С-диаграмма с мартенситными точками для стали с 0,8% С; А — устойчивый аустенит; Ап — переохлажденный аустеннт; Аост- остаточный аустенит; Мрт- мартенсит; Ф-феррит; К - карбид Рис. 2. Зависимость температуры начала и конца мартенситного превращения от содержания углерода в стали. 4. В отличие от перлитного мартенситное превращение в углеродистой стали не имеет инкубационного периода. Длина горизонтали Mн, на рис. 1 никакого физического смысла как отрезок времени, в течение которого идет мартенситное превращение, не имеет. Горизонталь Мн соответствует температуре, ниже которой чрезвычайно быстро, практически мгновенно, образуется некоторое количество мартенсита. 5. Мартенсит образуется в форме пластин, растущих с громадной скоростью (порядка 1 км/с) при любых температурах, в том числе и ниже 0°С. После «мгновенного» образования мартенситная пластина не растет. Количество мартенсита при охлаждении ниже точки Мн увеличивается не вследствие подрастания уже образовавшихся пластин, а в результате мгновенного возникновения все новых и новых пластин. Эта особенность также резко отличает мартенситное превращение от перлитного. В процессе развития перлитного превращения не только образуются новые, но и растут ранее образовавшиеся колонии. 6. Между решетками кристаллов мартенсита и исходного аустенита имеется определенное ориентационное соотношение, закономерная ориентировка решетки мартенсита по отношению к решетке аустенита, в то время как при перлитном превращении решетки фаз, входящих в эвтектоидную смесь, могут быть и произвольно ориентированы по отношению к решетке исходного аустенитного зерна. 7. При мартенситном превращении в углеродистых сталях на плоской полированной поверхности образца образуется характерный рельеф, свидетельствующий об изменении формы превращенного объема аустенита. При перлитном превращении такой рельеф не возникает. Характерный рельеф на исходной плоской поверхности образца может служить главным внешним признаком мартенситного превращения в стали. Для теории термической обработки наиболее важны исследования мартен- ситных превращений в системах Fe—С и Fe—Ni. Эти системы представляют большой практический интерес: Fe—С как основа сталей, a Fe—Ni как основа группы высокопрочных мартенситностареющих сплавов. Основные закономерности мартенситных превращений. При аустенитно-мартенситном превращении происходит только перестройка решетки без изменения концентрации реагирующих фаз. Мартенсит в стали это пересыщенный твердый раствор углерода в α-железе с такой же концентрацией, как и у исходного аустенита. Так как растворимость углерода в α-фазе равна всего лишь 0,01 %, то мартенсит является пересыщенным твердым раствором. Поскольку превращение является бездиффузионным, то углерод из раствора не выделяется и в процессе превращения происходит только перестройка атомов железа. Расположенные в аустените в виде гранецентрированного куба, они перестраиваются во время превращения в о. ц. к. решетку. Для кристаллической структуры мартенсита характерна тетрагональность, т. е. то, что соотношение осей c/a в решетке мартенсита больше 1(рис. 3). Тетрагональность мартенсита— это прямое следствие содержания в растворе углерода. Рис. 3 Тетрагональная кристаллическая ячейка По данным разных исследователей, тетрагональность решетки мартенсита прямо пропорциональна содержанию углерода. Для мартенсита характерна особая микроструктура. Кристаллы мартенсита представляют собой пластины, расположенные параллельно или пересекающиеся под определенными углами (60 и 120 град.) (рис. 4а). Ориентировка пластин мартенсита обусловлена тем, что он может образовываться лишь по определенным кристаллографическим плоскостям и направлениям в аустените. Подобное ориентированное превращение можно рассматривать как сдвиг или смещение какого-то объема металла по определенной плоскости с одновременным γ→α-превращением. Превращение сопровождается значительным смещением атомов металла в пространстве, но без обмена мест и без значительного изменения расстояний между атомами. Подобное ориентированное смещение атомов при превращении приводит к образованию на поверхности рельефа (рис. 4 б, в). Мартенситное превращение обнаружено у многих металлов и сплавов. Мартенситное превращение в стали, обладая указанными характерными особенностями, в свою очередь имеет специфические черты, которых нет в мартенситном превращении других сплавов. Мартенситное превращение в сталях необратимо: протекая в направлении Fe γ (C)→Fe α (С), оно не происходит в обратном направлении по той же бездиффузионной кинетике. Кроме того, кристалл мартенсита в стали, независимо от температуры, образуется за чрезвычайно короткий отрезок времени (за время порядка десятимиллионной доли секунды, т. е. практически мгновенно). Исследования показывают, что превращение состоит в практически мгновенном образовании не одной, а порции мартенситных пластин (каждая пластина образуется за отрезок времени около 1-10-7с, а вся порция пластин, состоящая из нескольких сотен и тысяч кристаллов — за 1-10-3 с), после чего оно останавливается. При дальнейшем охлаждении превращение возобновляется за счет образования новых порций мартенсита и т. д. Если это изобразить графически, то получим кинетическую кривую мартенситного превращения (мартенситную кривую) (рис. 5). По вертикали отложено количество образовавшегося мартенсита (на основании магнитных или других измерений), а по горизонтали — температура. Температура,0С Рис. 5 Мартенситная кривая Согласно этой кривой, при охлаждении превращение начинается в точке Мн. Эта температура определяет температуру начала превращения аустенита в мартенсит в данной стали. По мере снижения температуры количество мартенсита возрастает. Окончание превращения соответствует температуре Мк. При этой температуре остается еще какое-то количество остаточного аустенита A1%. Охлаждение ниже точки Мк не вызывает дальнейшего превращения и не уменьшает количества остаточного аустенита. Влияние состава стали на мартенситное превращение Состав стали особенно сильно отражается на температурных точках мартенситного превращения (Мн и Мк). Увеличение содержания углерода приводит к снижению всего интервала мартенситного превращения. Влияние содержания углерода в стали на температуру мартенситного превращения представлено на рис. 2. Видно, что углерод интенсивно снижает температуру начала и конца мартенситного превращения. При содержании углерода свыше 0,5 % часть мартенситного превращения распространяется на область отрицательных температур, т. е. при непрерывном охлаждении мартенситное превращение в сталях с 0,5%, не заканчивается по достижении комнатной температуры. Некоторые легирующие элементы снижают точку мартенситного превращения, и поэтому в некоторых легированных сталях, содержащих достаточное количество углерода и легирующих элементов, точка Мн расположена ниже 0°С и закалкой можно получить чистую аустенитную структуру. Из этого следует, что температура образования мартенсита зависит, в основном, от состава стали (состава аустенита). Влияние скорости охлаждения на температуру образования мартенсита. Опытами было показано, что при непрерывном охлаждении аустенита при скорости от Vк (для углеродистой стали она примерно составляет 150 град/с) до сверхвысоких скоростей охлаждения (~ 10000 град/с) не удалось снизить температуры начала мартенситного превращения. Следовательно, температура превращения аустенита в мартенсит не зависит от скорости охлаждения. Однако если скорость охлаждения не влияет на положение мартенситной точки, то она определенным образом влияет на протекание мартенситного превращения. Немного ниже точки Мн более медленное охлаждение вызывает большую степень превращения. Здесь проявляется способность аустенита изотермически образовывать мартенсит при температурах немного ниже точки Ms. Если прервать охлаждение и дать изотермическую выдержку внутри мартенситного интервала (рис. 6), то какое-то время происходит образование, правда небольшого количества мартенсита. Поэтому различают — атермический мартенсит, мартенсит, образовавшийся при охлаждении, и изотермический мартенсит, образующийся при постоянной температуре. Изотермический мартенсит отличается по виду (микростроению) и свойствам (последнее обстоятельство не очень хорошо изучено). В обычных сталях изотермическое образование мартенсита быстро останавливается, дает малое количество мартенсита и в основном в реальных сталях мартенсит атермический. Выдержка в районе мартенситного превращения (а также и выше точки Мн на 100—200°С) приводит к стабилизации аустенита. После окончания выдержки превращение аустенита в мартенсит начинается не сразу, а после некоторого переохлаждения (рис. 7) и сохраняется после окончательного охлаждения. При этом образуется больше остаточного аустенита, а мартенсита образуется меньше. Изотермическая выдержка при t1 Охлаждение Рис.6. Мартенситная кривая. При температуре t1 охлаждение прервано на некоторое время. Рис. 7. Мартенситная кривая: а - при непрерывном охлаждении; б- при закалке с выдержкой в районе мартенситного превращения (при t1) Явление стабилизации объясняется релаксацией напряжений, так как они, напряжения, необходимы для реализации мартенситного превращения. Поэтому напряжения, приложенные извне, вызывают мартенситное превращение, а если избежать возникновения напряжений (например, измельчив кусок стали на отдельные монокристальные порошинки), то мартенситное превращение не происходит. Типичная структура мартенсита закаленной стали имеет характерный игольчатый вид. Аустенит, который, существует при нормальной температуре наряду с мартенситом, называется остаточным аустенитом. При наличии значительных количеств остаточного аустенита (практически более 20—30%) он обнаруживается металлографически в виде светлых полей между иглами мартенсита. Количество остаточного аустенита в стали, фиксируемое закалкой, зависит от положения мартенситной точки. Чем ниже мартенситная точка, тем больше остаточного аустенита. Поэтому углерод, снижая мартенситную точку, увеличивает количество остаточного аустенита (рис. 8). Эффект памяти формы Влияние деформации на мартенситное превращение в 70-е годы ХХ века привлекло внимание в связи с промышленным использованием эффекта памяти формы сплавов. Этот эффект состоит в том, что после придания образцу определенной формы при повышенной температуре ему придают новую форму при более низкой температуре, а после нагрева исходная форма образца восстанавливается. Память формы внешне проявляется весьма необычно и эффектно. Например, если проволоку, закрученную при повышенной температуре в спи- раль причудливой формы, выпрямить при комнатной температуре, то при последующем нагреве проволока сама закручивается в спираль точно такой формы, как исходная. Первые промышленные сплавы, обладающие эффектом памяти формы, — это сплавы нитинол на базе интерметаллида NiTi, у которого высокотемпературная модификация претерпевает мартенситное превращение. Из сплавов нитинол с точкой М н выше комнатной температуры (например — сплав с 50% Ni и 50% T i ) изготовляют саморазвертывающиеся устройства, в частности антенны. Изделию при повышенной температуре придают требуемую для эксплуатации форму, при которой оно занимает большой объем или имеет большую длину. Затем изделие свертывают (деформируют) при комнатной температуре, чтобы транспортировать его в компактном виде. После доставки к месту назначения изделие нагревают для восстановления формы, и оно само развертывается. Такие устройства представляют большой интерес для космической техники. Сплавы нитинол с точкой М к вблизи -150° С (например, сплав с 50% Ti, 3—4% Fe, ост. Ni) применяют для изготовления соединительных муфт и уплотнений трубопроводов. Деформацию такой детали, например, для увеличения внутреннего диаметра муфты, проводят в жидком азоте. После установки муфты на стык труб она отогревается до комнатной температуры и, восстанавливая свою первоначальную (до деформации) обеспечивает плотное и прочное соединение труб. Разрабатываются заманчивые проекты использования сплавов, обладающих памятью формы, в частности, дешевых латуней, претерпевающих мартенситное превращение, для преобразования тепловой энергии в механическую. Большая величина обратимой деформации в небольшом интервале температур может сделать экономически выгодным использование низкотемпературных источников тепла, например, солнечной энергии, для работы тепловых машин, в которых рабочим телом является сплав, обладающий памятью формы. а) б) в) Рис. 4. (а) – мартенситные иглы в крупнозернистом аустените, х500; структура мартенсита (б) и микрорельеф на поверхности полированного шлифа в той же стали (в) после образования мартенсита, х 400.