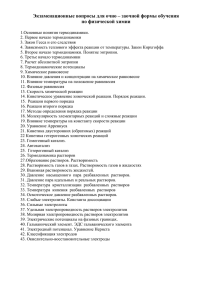

РЕГЕНЕРАЦИЯ МОЮЩИХ РАСТВОРОВ

реклама

ТЕХНОЛОГИИ МЕМБРАННОЙ ФИЛЬТРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СРЕД РЕГЕНЕРАЦИЯ МОЮЩИХ РАСТВОРОВ Получение максимальной прибыли – цель каждого коммерческого предприятия. Анализ конкурентной среды, постоянный поиск новых технических и технологических решений, расширение ассортимента выпускаемой продукции – шаги, на которые идут предприятия для того, что бы снизить себестоимость продукции и предложить рынку востребованную продукцию. Одним из фактором, оказывающим самое непосредственное влияние на себестоимость выпускаемой продукции является составляющая, вносимая инженерными системами: стоимостью воды, энергией всех видов, канализованием стоков, потреблением моющих средств. Очевидно, что на физически устаревшем оборудовании при изношенных инженерных системах невозможно получить рентабельный продукт, поэтому любая реконструкция и модернизация производства должна включать в себя полный пересмотр этих систем. Одной из таких систем, на которую стоит уделить особое внимание, является система мойки оборудования, так называемая, СИП-станция (англ. CIP – cleaning in place). Она являются одновременно потребителями всех ресурсов предприятия: чистой воды, тепла, электрической энергии, является источником образования основных производственных стоков предприятия, потребителем моющих компонентов. СИП-станции являются обязательным «атрибутом» любого современного производства: производства напитков, например, пива, биотехнологического, молокоперерабатывающего и многих иных. Молокоперерабатывающая отрасль является крупным потребителем воды, где на производство 1 л молока затрачивается не менее 3,5 л воды. Величина технологических потерь молока при переработке составляет 0,5-4 % от принятого на переработку молока в зависимости от уровня оснащенности предприятия и выпускаемого ассортиментного ряда. Сточные воды молокозаводов представляют собой сложную коллоидную и физико-химическую систему, которая формируется из остатков молока и молочных продуктов при ополосе оборудования и отработанных моющих растворов. Сбросы отработанных моющих веществ предприятия, различны, и для современного завода перерабатывающего 1500 т/сутки молока достигают в пересчете на активный моющий компонент 3,5 т/сутки щелочи, 1 т азотной кислоты и до 1 т дезинфицирующих сред. Для современного завода меньшей производительности характерно большее относительное потребление щелочи: на заводе мощностью 100 т/сутки по молоку расход щелочи может составлять 120 т/год. Потребление щелочных моющих растворов на предприятиях, зачастую, преобладают над кислотными. Кроме этого, часто в качестве кислотных растворов используются растворы с комплексными моющими добавками, которые характерны для какого-то конкретного участка и оборот такого раствора на производстве относительно невелик. В этой связи системы регенерации моющих растворов, в основном, ориентированы на регенерацию однокомпонентного раствора щелочи. К восстановленному моющему раствору предъявляется главное требование – сохранение его моющей способности. Так на предприятиях молокоперерабатывающей индустрии в процессе мойки оборудования в моющий раствор попадают все компоненты, которые остались на поверхности оборудования: белок в нативном или скоагулированном виде, жир, лактоза и соли молока, компоненты, привнесенные при производстве кисло-молочных продуктов и продуктов с фруктово-ягодными наполнителями. При производстве пива в моющий раствор на разных стадиях производства попадают специфические загрязнения. В варочном отделении моющий раствор преимущественно загрязняется органическими соединениями с преобладанием белков, целлюлозы. Содержание неорганических загрязнителей невелико. В отделении брожения и дображивания моющий раствор загрязняется органическими соединениями с преобладанием белков, полифенолов. В раствор так же попадают дрожжи и неорганические соединения – в основном пивной камень. В фильтрационном отделении органические загрязнители практически отсутствуют. Из неорганических можно выделить кизельгур. Удалив из отработанного моющего раствора попавшие в него загрязнения можно восстановить моющий раствор. Стадию восстановления (регенерации) моющих растворов проводят на селективнопроницаемых химически и термически устойчивых мембранах. В связи с наличием в обрабатываемой среде абразивных частиц преимущественно неорганического характера, высокого значения рН раствора (до 12) и одновременно высокой температурой (до 80°С) обрабатываемого раствора мембранные установки, преимущественно, базируются на керамических мембранах, отвечающим всем жестким требованиям к процессу. Применяемые для регенерации моющих растворов мембраны имеют длительный срок эксплуатации – не менее 5 лет. Для работы установок по регенерации моющих растворов характерен выход по очищенному раствору на уровне 75-85 %, а в отдельных случаях и 90 %, т.е. потребление щелочи, воды, тепла для приготовления свежего раствора и объем вод для канализования снижается в 3-10 раз. Окупаемость установок по регенерации моющих растворов существенно зависит от объема переработки раствора и для производств с суточным объемом регенерации щелочного раствора порядка 50 т составляет менее 2 лет. Актуализация 04.2014 ТЕХНОЛОГИИ МЕМБРАННОЙ ФИЛЬТРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СРЕД Наши услуги - подбор мембраны для проведения процесса фильтрации; - выбор оптимальных режимов фильтрации; - подбор и оптимизация циклограммы регенерации мембраны; - лабораторные испытания; - комплексная проверка технологии и исходных данных Заказчика до стадии проектирования; - пилотные испытания; - наработка образцов продуктов; - получение исходных данных на проектирование промышленных фильтрационных систем; - изготовление промышленных установок; - аудит действующих мембранных установок; - поставка мембран и модулей для создания фильтрационных установок. Мембранные процессы - микрофильтрация; - ультрафильтрация; - нанофильтрация; - обратный осмос. Мембранные элементы - рулонные (спиральные); - половолоконные; - плоские (листовые); - трубчатые моно- и многоканальные. Материал мембран Керамические мембраны: α-Al2O3, γ-Al2O3, TiO2, ZrO2, SiO2. Полимерные мембраны: композитные, полиэфир, полипропилен, полисульфон/полиэфирсульфон, полисульфонамид, фторполимер, ацетат целлюлозы. Размер пор мембран Керамические мембраны Микрофильтрация: 1,4, 1,0, 0,8, 0,6, 0,4, 0,2 мкм Ультрафильтрация: 100, 70, 50, 30, 10 нм Нанофильтрация: 5, 3, 1, 0,9 нм Полимерные мембраны Микрофильтрация: 0,8, 0,5, 0,4, 0,2 мкм Ультрафильтрация: 100, 80, 50, 40, 20, 10, 5, 1 кДа Нанофильтрация: селективность MgSO4 ≥90 %, 98 % Обратный осмос: селективность NaCl ≥90 %, 98 %, 99 % Исполнение мембранных модулей - санитарное; - индустриальное. Молочная промышленность Микрофильтрация обезжиренного молока Получение концентрата казеиновых белков Ультрафильтрация обезжиренного/нормализованного молока Производство ультрафильтрованного творога Нанофильтрация молочной сыворотки Концентрирование молока Восстановление моющих растворов СИП-станций Регенерация посолочных рассолов Производство концентрата сывороточного белка Получение белков сыворотки молока (лактоферрин и пр.) Пищевая промышленность Производство пектина из вторичного растительного сырья Концентрирование яичного белка Осветление фруктовых соков Производство желатина Комплексная переработка сои Регенерация рассолов Получение картофельного крахмала Производство глюктозо-фруктозных сиропов Переработка послеспиртовой барды Производство вина Биотехнология Очистка и концентрирование белков Очистка и концентрирование ферментов Очистка и концентрирование аминокислот Отделение клеток микроорганизмов при биосинтезе Производство антибиотиков Стерилизация, концентрирование медпрепаратов Производство растительных экстрактов Подготовка технологических растворов в биотехнологии Производство биологически-активных веществ Производство витаминов Химическая промышленность Концентрирование солей Производство полимеров Восстановление красителей Производство полуфабрикатов Разделение продуктов синтеза Концентрирование оксида титана Восстановление технической воды Производство специализированных химических продуктов Подготовка химикалий для химического синтеза Разделение сложных смесей Очистка сточных вод Переработка смазочно-охлаждающих жидкостей Регенерация обезжиривающих растворов Регенерация моющих растворов Очистка сточных вод молокоперерабатывающих производств Очистка сточных вод пищевых производств Очистка сточных вод крахмало-паточных производств Восстановление технической воды Восстановление специализированных растворов Регенерация промышленных продуктов из сточных вод КОНТАКТНАЯ ИНФОРМАЦИЯ ООО «Элевар-Групп» Телефон: 8 (495) 459-91-88; факс: 8 (495) 459-91-89 Skype: nikolaygoryachiy Адрес: Россия, 127299, г.Москва, ул.Клары Цеткин, д.4 Электронная почта: [email protected] Контактное лицо: Горячий Николай Валерьевич