Отделение биомассы микроорганизмов - Элевар

реклама

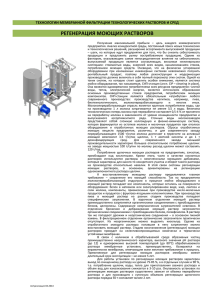

ТЕХНОЛОГИИ МЕМБРАННОЙ ФИЛЬТРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СРЕД ОТДЕЛЕНИЕ БИОМАССЫ МИКРООРГАНИЗМОВ В биотехнологической промышленности традиционно используется культивация биомассы с целью получения клеток микроорганизмов или продуктов микробного синтеза. Причем целевой продукт может находиться как вне клеток микроорганизмов, так и внутри них. Для получения требуемого продукта на практике используются различные технологические приемы. Получаемые продукты микробного синтеза нашли широкое применение в пищевой, фармацевтической, химической промышленности, сельском хозяйстве. Перечень выпускаемых на сегодняшний день продуктов микробного синтеза исчисляется не одной сотней наименований, среди которых значительную нишу занимают заквасочные культуры. Производство молочнокислых бактерий производится в соответствии со следующей последовательностью технологических операций: ферментация, охлаждение, концентрирование, добавление защитной среды, замораживание или сублимационная сушка. В результате получается продукт, закваска прямого 10 внесения, содержащий живых клеток молочнокислых бактерий порядка 10 КОЕ/г. Жесткая конкуренция на рынке заквасочных культур прямого внесения, сложившаяся на сегодняшний день, диктует необходимость выпуска заквасок безупречного качества, а именно – содержащих максимальное количество живых клеток молочнокислых бактерий, ведь именно живые клетки понижают рН молока при сквашивании вызывая тем самым коагуляцию казеина. Гибель клеток молочнокислых бактерий возможна на всех стадиях технологического процесса: в ферментере при перемешивании, на стадии замораживания, при перекачке насосами, и особенно на стадии концентрирования. Содержание живых клеток молочнокислых бактерий в биомассе,8 получаемой по завершении экспоненциальной фазы роста, составляет порядка 10 КОЕ/г, при том, что закваски прямого внесения должны содержать живые клетки 10 молочнокислых бактерий в количестве 10 КОЕ/г. Следовательно, задачей стадии концентрирования является повышение активности заквасочных культур, т.е. увеличение содержания в них живых клеток молочнокислых бактерий перед сублимационной сушкой. При этом гибель клеток при их концентрировании должна быть минимальна, что гарантирует высокое качество выпускаемой продукции. На сегодняшний день отделение биомассы клеток от культуральной жидкости и их концентрирование осуществляется двумя способами, такими как, центрифугирование, являющееся традиционной технологией, и микрофильтрация, осуществляемая с применением микробиологически стойких мембран с размером пор от 0,1 до 1,0 мкм. Концентрирование биомассы центрифугированием основано на различии в плотности клеток и культуральной жидкости и происходит под действием центробежной силы. Метод имеет ряд существенных недостатков, таких как необходимость использования ручного труда (при использовании центрифуг с ручной выгрузкой, которые широко используются сегодня на отечественных предприятиях), энергоемкость процесса, гибель большого количества клеток как на стадии концентрирования так и на последующих стадиях, что ухудшает качество выпускаемой продукции, существенное содержание клеток в фугате. В связи с этим при строительстве новых и при модернизации действующих биотехнологических производств, нацеленных на выпуск заквасочных культур, приоритетным является замена процесса центрифугирования на микрофильтрацию. В процессе микрофильтрации при движении биомассы в напорном канале мембранного элемента происходит ее концентрирование за счет удаления части воды с растворенными в ней веществами: через поры микрофильтрационной мембраны проходят растворенные в воде соли, белки, полисахариды, а клетки молочнокислых бактерий, задерживаются, образуя при этом целевой поток концентрата. Безусловно, при высоких скоростях во время движении в напорном канале мембранного элемента в гидродинамическом потоке клетки будут травмироваться под действием напряжения сдвига. Величина оптимального значения напряжения сдвига определяет скорость потока в мембранном канале, что в свою очередь существенно влияет на производительность мембран. Поэтому, для конструирования микрофильтрационных систем, обеспечивающих максимальную выживаемость клеток в процессе концентрирования необходимо не только установить оптимальное значение напряжения сдвига, но и определить производительность мембран при данных условиях. Это производится при проведении полевых испытаний на реальном объекте на мембранных элементах промышленного масштаба. Проведение пилотных испытаний позволяет подобрать оптимальную мембрану и режимы фильтрации, заблаговременно получить данные о продуктах, которые будут получены при эксплуатации промышленной установки, и принять решение о необходимом уровне автоматизации установки и возможности интегрирования мембранной установки в технологическую линию исходя из конкретных условий на производстве. Актуализация 04.2014 ТЕХНОЛОГИИ МЕМБРАННОЙ ФИЛЬТРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СРЕД Наши услуги - подбор мембраны для проведения процесса фильтрации; - выбор оптимальных режимов фильтрации; - подбор и оптимизация циклограммы регенерации мембраны; - лабораторные испытания; - комплексная проверка технологии и исходных данных Заказчика до стадии проектирования; - пилотные испытания; - наработка образцов продуктов; - получение исходных данных на проектирование промышленных фильтрационных систем; - изготовление промышленных установок; - аудит действующих мембранных установок; - поставка мембран и модулей для создания фильтрационных установок. Мембранные процессы - микрофильтрация; - ультрафильтрация; - нанофильтрация; - обратный осмос. Мембранные элементы - рулонные (спиральные); - половолоконные; - плоские (листовые); - трубчатые моно- и многоканальные. Материал мембран Керамические мембраны: α-Al2O3, γ-Al2O3, TiO2, ZrO2, SiO2. Полимерные мембраны: композитные, полиэфир, полипропилен, полисульфон/полиэфирсульфон, полисульфонамид, фторполимер, ацетат целлюлозы. Размер пор мембран Керамические мембраны Микрофильтрация: 1,4, 1,0, 0,8, 0,6, 0,4, 0,2 мкм Ультрафильтрация: 100, 70, 50, 30, 10 нм Нанофильтрация: 5, 3, 1, 0,9 нм Полимерные мембраны Микрофильтрация: 0,8, 0,5, 0,4, 0,2 мкм Ультрафильтрация: 100, 80, 50, 40, 20, 10, 5, 1 кДа Нанофильтрация: селективность MgSO4 ≥90 %, 98 % Обратный осмос: селективность NaCl ≥90 %, 98 %, 99 % Исполнение мембранных модулей - санитарное; - индустриальное. Молочная промышленность Микрофильтрация обезжиренного молока Получение концентрата казеиновых белков Ультрафильтрация обезжиренного/нормализованного молока Производство ультрафильтрованного творога Нанофильтрация молочной сыворотки Концентрирование молока Восстановление моющих растворов СИП-станций Регенерация посолочных рассолов Производство концентрата сывороточного белка Получение белков сыворотки молока (лактоферрин и пр.) Пищевая промышленность Производство пектина из вторичного растительного сырья Концентрирование яичного белка Осветление фруктовых соков Производство желатина Комплексная переработка сои Регенерация рассолов Получение картофельного крахмала Производство глюктозо-фруктозных сиропов Переработка послеспиртовой барды Производство вина Биотехнология Очистка и концентрирование белков Очистка и концентрирование ферментов Очистка и концентрирование аминокислот Отделение клеток микроорганизмов при биосинтезе Производство антибиотиков Стерилизация, концентрирование медпрепаратов Производство растительных экстрактов Подготовка технологических растворов в биотехнологии Производство биологически-активных веществ Производство витаминов Химическая промышленность Концентрирование солей Производство полимеров Восстановление красителей Производство полуфабрикатов Разделение продуктов синтеза Концентрирование оксида титана Восстановление технической воды Производство специализированных химических продуктов Подготовка химикалий для химического синтеза Разделение сложных смесей Очистка сточных вод Переработка смазочно-охлаждающих жидкостей Регенерация обезжиривающих растворов Регенерация моющих растворов Очистка сточных вод молокоперерабатывающих производств Очистка сточных вод пищевых производств Очистка сточных вод крахмало-паточных производств Восстановление технической воды Восстановление специализированных растворов Регенерация промышленных продуктов из сточных вод КОНТАКТНАЯ ИНФОРМАЦИЯ ООО «Элевар-Групп» Телефон: 8 (495) 459-91-88; факс: 8 (495) 459-91-89 Skype: nikolaygoryachiy Адрес: Россия, 127299, г.Москва, ул.Клары Цеткин, д.4 Электронная почта: [email protected] Контактное лицо: Горячий Николай Валерьевич