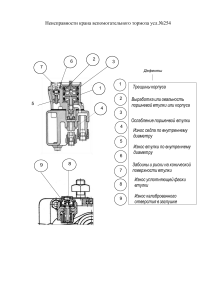

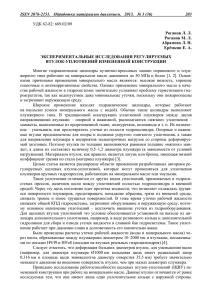

Комплексное контрольное задание №1 (рис. 1).

advertisement

Комплексное контрольное задание №1 для специальности 151001 Технология машиностроения Спроектировать технологический процесс изготовления втулки (рис. 1). Рис. 1. Материал - сталь 45. Тип производства - серийный 1.1. Назовите рациональные виды исходных заготовок, которые могут быть использованы для изготовления втулки. Проведите анализ целесообразности использования заготовок различных видов. 1.2. Какую схему установки заготовки целесообразно использовать при сверлении радиального отверстия 5+0,25мм? Назовите тип сверла, которое рационально применить при этом и материал его режущей части. 1.3. Какой метод целесообразно применить для окончательной обработки отверстия втулки 20+0,021мм? Назовите его достоинства и недостатки. 1.4. Предположим, что для окончательной обработки наружной поверхности втулки используют шлифование с продольной подачей круга. Приведите формулу для расчета минимального припуска на шлифование этой поверхности. Государственная итоговая аттестация инженеров 1.5. Какую термическую операцию необходимо предусмотреть в технологическом процессе? Как повлияет термическая операция на точность заготовки? 1.6. Каким образом в технологическом процессе может быть обеспечена требуемая точность расположения отверстия втулки ( 20+0,021мм) и наружной поверхности? Как ее проконтролировать? 1.7. Назовите методы контроля шероховатости поверхности. Нормирование какого высотного параметра шероховатости является предпочтительным и почему? 1.8. Как оценить фактическую точность обработки детали при выполнении той или иной операции в условиях серийного и массового производства? Как оценить влияние погрешностей, возникающих на предшествующих операциях, на точность выполняемой? 1.9. Технолог на токарной операции обработки втулки запроектировал зенкерование отверстия и его расточку. При расточке во время ускоренного вывода резца на поверхности образуется достаточно большая риска. К каким последствиям это приведет? Как избежать появления риски? 2 Государственная итоговая аттестация инженеров Комплексное контрольное задание №1 для специальности 151001 Технология машиностроения 1.1. Наиболее рационально в качестве исходной заготовки для изготовления втулки использовать бесшовную трубу или круглый прокат. Использование трубы позволит уменьшить объем механической обработки и расход металла на изготовление втулки. Однако стоимость трубы значительно превышает стоимость круглого проката, поэтому для окончательного решения вопроса о выборе вида исходной заготовки необходимо сравнить себестоимость изготовления втулки из трубы и круглого проката. 1.2. При сверлении радиального отверстия 5+0,25мм наиболее целесообразно установить заготовку в призму, используя в качестве опорной технологической базы торец, от которого на чертеже втулки задан размер до оси этого отверстия. Для сверления целесообразно применить стандартное спиральное сверло из быстрорежущей стали Р6М5. 1.3. Для окончательной обработки отверстия 20+0,021мм целесообразно применить внутреннее шлифование с продольной подачей круга. Достоинством шлифования является возможность достижения высокой точности размеров и формы отверстий, в том числе в закаленных деталях. Основной недостаток заключается в сравнительно низкой производительности из-за малых величин поперечных подач и значительного числа рабочих ходов. 1.4. Формула для расчета минимального припуска на шлифование наружной поверхности имеет вид 2 2 2Z min 2 R zi 1 h i 1 yi , i 1 где R zi 1 - высота неровностей профиля на предшествующем переходе; h i 1 - глубина дефектного слоя на предшествующем переходе; - суммарное отклонение расположения поверхности и отi 1 клонение ее формы, полученные на предшествующем переходе; yi - погрешность установки заготовки на выполняемом переходе. Формула получена из геометрических соотношений. 1.5. Для обеспечения требуемой по чертежу твердости втулки (HRCЭ45...50) в технологическом процессе необходимо предусмотреть термообработку - закалку и отпуск. При термообработке деталь 3 Государственная итоговая аттестация инженеров претерпевает деформации; точность размеров и формы ее поверхностей снижается. 1.6. Требуемое радиальное биение наружной поверхности втулки относительно оси отверстия 20+0,021 может быть обеспечено двумя путями: при шлифовании наружной поверхности втулки с установкой ее по ранее прошлифованному отверстию на жесткую коническую или разжимную цилиндрическую оправку; при шлифовании отверстия втулки с установкой ее по ранее прошлифованной наружной поверхности в цанговый патрон. Для контроля (измерения) радиального биения наружной поверхности втулки относительно оси отверстия необходимо установить ее на коническую центровую оправку. Эту оправку установить в центра. Вращая оправку (со втулкой) в центрах, с помощью индикатора часового типа измерить радиальное биение. 1.7. Контроль шероховатости поверхности может осуществляться: сравнением поверхности детали с образцами шероховатости или с аттестованными образцовыми деталями; измерением параметров шероховатости с помощью щуповых или оптических приборов. Предпочтительно нормировать параметр Ra , который более представительно, чем Rz и Rmax отражает отклонение профиля и является наиболее удобным для измерения профилометрами. Рис. 1 1.8. Для оценки фактической точности обработки детали, изготавливаемой в условиях серийного и массового производства, используют статистический метод исследования точности - метод кривых распределения. Влияние погрешностей, возникающих на предшествующей 4 Государственная итоговая аттестация инженеров операции, на точность выполняемой оценивают с помощью корреляционного анализа. 1.9. Образование глубокой риски на поверхности отверстия приведет к необходимости увеличения припуска на его окончательную обработку. Так как для окончательной обработки отверстия наиболее целесообразно использовать шлифование, то увеличение припуска снизит его производительность и увеличит себестоимость. Для того, чтобы избежать появления риски, необходимо предусмотреть отскок расточного резца от обработанной поверхности. 5