проработка конструкции и сравнение вариантов исполнения

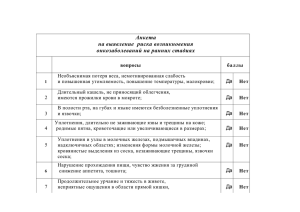

реклама

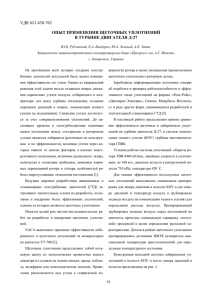

А. Ю. Павлов Филиал ОАО «Силовые машины» — «ЛМЗ», г. Санкт-Петербург В турбоустановках различного типа думмисная полость предназначена для снижения общего осевого усилия на опорно-упорный подшипник турбогруппы за счет поддержания необходимого давления. От рациональной компоновки думмисной полости во многом зависит работоспособность опорно-упорного подшипника турбогруппы и надежность работы всей турбоустановки. Основной целью представленной работы является конструктивная проработка думмисной полости для газотурбинной установки среднего класса мощности, обеспечивающей оптимальную работу опорно-упорного подшипника турбогруппы. В процессе проектирования разработана конструкция думмисной полости газотурбинной установки среднего класса мощности (рис. 1). В предлагаемой конструкции конусная обечайка верхнего затурбинного уплотнения и вертикальная обечайка нижнего затурбинного уплотнения развязаны от тепловых перемещений силового корпуса заднего подшипника турбины. Это обстоятельство обеспечивает сохранение минимальных зазоров в уплотнениях и приводит к снижению расхода уплотняющего воздуха в полость думмиса. Для оценки теплонапряженного состояния контактной пары «вертикальная обечайка нижнего затурбинного уплотнения» — «силовой корпус заднего подшипника турбины» выполнен тепловой и прочностной расчет данного соединения с использованием программного комплекса ANSYS Multiphisics. Полость думмиса организуется верхним и нижним затурбинными уплотнениями. В ходе проведения работы выполнен сравнительный анализ различных вариантов исполнения затурбинных уплотнений (рассмотрены как сотовые уплотнения, так и уплотнения с чередующимися гребнями ротора и статора). Анализ и выбор окончательного варианта основывался на результатах расчетов протечек воздуха через уплотнения и чисел Маха при обтекании последнего гребня уплотнения при различных значениях радиального зазора в уплотнении. Расчет проводился с использованием программного комплекса FLUENT (рис. 2) и по методике ЦКТИ. Помимо этого в ходе проведения работы выполнен анализ теплонапряженного состояния задней концевой части ротора с использованием программного комплекса ANSYS MULTIPHISICS, проведен расчет осевого усилия на опорно-упорный подшипник турбогруппы и даны рекомендации по давлению в полости думмиса, обеспечивающему оптимальную работу опорно-упорного подшипника. 25 Рис. 1. Компоновка думмисной полости, построенная на основании выполненных расчетов. 1 — верхнее затурбинное гарантированно-бесконтактное уплотнение (верхнее уплотнение думмиса); 2 — нижнее затурбинное гарантированно-бесконтактное уплотнение (нижнее уплотнение думмиса); 3 — полость думмиса; 4 — задняя концевая часть ротора; 5 — масляное уплотнение заднего подшипника турбины с двумя запирающими полостями Рис. 2. Поля скоростей в нижнем газотурбинном уплотнении, полученные в результате расчета в ПК FLUENT. 26 Спроектированная конструкция думмисной полости (рис. 1) имеет следующие достоинства: 1. Обеспечение в верхнем и нижнем затурбинных уплотнениях минимальных зазоров; 2. Снижение расхода уплотняющего воздуха в думмис; 3. Снижение протечек воздуха через верхнее и нижнее затурбинные уплотнения; 4. Снижение необходимого давления в полости думмиса для компенсации осевого усилия от турбины; 5. Повышение КПД установки: 6. Снижение возможного риска попадания масляных паров в проточную часть турбины. 27