технология основных химических производств

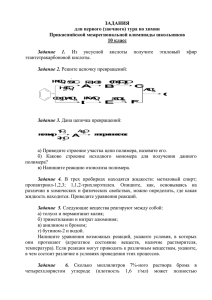

реклама