Водоотведение, очистка сточных вод и обработка осадка

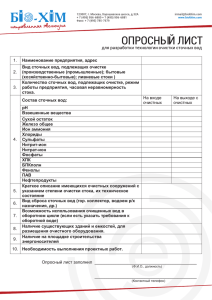

advertisement