А.В. Новиков, Ю.Н. Женихов УЛУЧШЕНИЕ КАЧЕСТВА ПРИРОДНЫХ И ОЧИСТКА СТОЧНЫХ ВОД

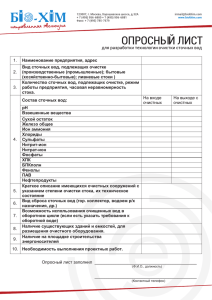

advertisement